Производство бумаги — сложный и трудоемкий процесс; он складывается из следующих этапов:

— приготовление бумажной массы;

— отлив бумаги (процесс формирования бумажного листа);

— отделка бумаги.

Основной процесс бумагоделательного производства — формирование бумаги из волокнистого полуфабриката. Бумажный лист получают в результате удаления воды из бумажной массы, представляющей собой сильно разбавленную суспензию волокон и воде. Вода отфильтровывается через металлическую сетку, а волокна сближаются и переплетаются между собой. Чтобы лист был тонким, прочным, гладким и плотным, волокна должны быть соответствующим образом подготовлены. От этого зависят многие свойства и качество бумаги.

Приготовление бумажной массы

Бумажной массой называют подготовленные для отлива волокнистые компоненты бумаги в виде водной суспензии, чаще всего и смеси с наполнителями, проклеивающими веществами и подцветкой.

Приготовление бумажной массы состоит из нескольких технологических операций, необходимых для придания бумаге нужных свойств:

▪ размол волокнистых полуфабрикатов;

▪ составление композиции бумаги — смешение различных волокнистых полуфабрикатов между собой в заданном соотношении;

▪ введение наполнителей;

▪ проклеивающих веществ,

▪ подцветки.

Размол волокнистых полуфабрикатов

Волокнистые полуфабрикаты, применяемые для производства бумаги, различаются формой, строением и размерами волокна, от чего зависят структура и свойства бумаги.

Тонкие, гибкие, плотно прилегающие друг к другу волокна образуют более плотную, гладкую и прочную бумагу, а толстые волокна — рыхлую, пористую, шероховатую.

Размол заключается в механической обработке волокон в водной среде с целью:

1) расчленить комочки и сгустки волокон;

2) укоротить волокна;

3) расщепить (фибриллировать) их;

4) обеспечить их набухание и гидратацию.

4) обеспечить их набухание и гидратацию.

|

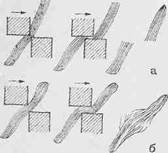

Рис. 4. Схема расположения ножей в размалывающем устройстве а — при садком размоле, б — при жирном размоле |

Размолу подвергают волокна хлопкового линта и древесной хвойной целлюлозы. Не размалывают волокна лиственной целлюлозы из-за их малых размеров, а также древесной массы, так как хрупкие волокна при размоле крошатся. Необходимая степень измельчения волокон древесной массы достигается в процессе дефибрирования и рафинирования.

Размол производят в размалывающих аппаратах (конические и дисковые мельницы, массные роллы и др.) в присутствии воды при концентрации волокна 2—8%. Проходя между ножами (рис. 4) ротора и статора (в конической мельнице) или между размалывающими ножами цилиндра и планки, волокна укорачиваются и расчесываются, расщепляются, т. е. фибриллируются.

Размол — наиболее важная операция в процессе подготовки бумажной массы. Фибриллированные волокна способны прочно сцепляться между собой и образовывать однородную по структуре, плотную бумагу. Степень помола можно регулировать. Для изготовления пористых, хорошо впитывающих видов бумаги волокна в процессе размола должны быть укорочены без расщепления в продольном направлении.

Тупые ножи, установленные друг от друга на сравнительно большом расстоянии (1 мм), небольшое давление, более высокая концентрация массы обеспечивают фибриллирование волокон с поверхности. Этот вид помола называют жирным.

Введение наполнителей

а

а

б

б

Рис. 9. Структура бумажного листа в разрезе: а — без наполнителя; б — с наполнителем

Наполнители представляют собой белые порошкообразные нерастворимые в воде минеральные вещества. В качестве наполнителей используют высокодисперсный, отбеленный каолин, бланфикс, химически осажденный мел, двуокись. титана и др. Назначение наполнителя — придать бумаге более равномерную капиллярно-пористую структуру, повысить плотность и гладкость. Оттиск на бумаге, содержащей наполнитель, получается более четким, книжный блок более плотным, с ровным и чистым обрезом, что придает книге компактность, улучшает ее внешний вид.

Наиболее белую и непрозрачную бумагу получают при введении в бумажную массу двуокиси титана, однако применение этого наполнителя ограничено из-за его высокой стоимости. Чаще всего в бумажную массу для печатной бумаги вводят каолин и бланфикс.

Введение в бумагу наполнителя позволяет экономить дорогой волокнистый материал и снизить стоимость бумаги.

Введение проклеивающих веществ

Целлюлозные волокна в силу своей молекулярной природы гидрофильны. Они хорошо смачиваются водой и впитывают ее, легко набухают и увеличивают размеры даже при поглощении влаги из воздуха. С целью повышения устойчивости бумаги к действию влаги в бумажную массу вводят гидрофобизующие проклеивающие вещества. К гидрофобизующим относятся канифоль, парафин и др. Для повышения прочности вводят связывающие проклеивающие вещества, например крахмал, казеин, которые благодаря молекулярному сродству с целлюлозным волокном увеличивают связь между волокнами и тем самым повышают прочность бумаги. Кроме того, связывающие проклеивающие вещества способствуют удержанию наполнителя в бумаге. Проклейка в массе заключается в смешении проклеивающего вещества с волокнистой массой.

Чаще всего для этой цели применяют синтетические смолы. Используют полиакрил-амид (ПАА), меламино-формальдегидные смолы (МФС) и др. Введение в бумажную массу полиакриламида повышает гидрофобность бумага, и способствует лучшему удержанию наполнителя в бумажной массе. Меламино-формальдегидные смолы придают бумаге не только гидрофобность, но и влагопрочность, т.е. способность сохранять прочность при увлажнении.

Введение подцветки

Для придания бумаге большей белизны в бумажную массу, кроме наполнителей, вводят небольшое количество синих и фиолетовых красящих веществ. Благодаря поглощению синими красителями желтых лучей спектра, исчезает желтоватый оттенок волокон. Синие красящие вещества служат как бы светофильтром, поглощающим лучи желтой части спектра.

Значительно повышают белизну бумаги флуоресцирующие отбеливающие вещества, например которые, поглощая ультрафиолетовые лучи, излучают световую энергию с большей длиной волны в области видимой части спектра, что повышает. количество отраженного света и делает бумагу более белой.

Отлив бумаги

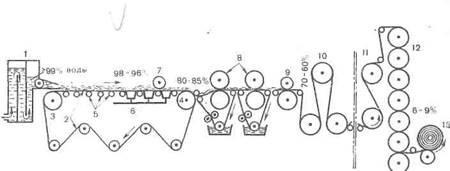

Рис. 5. Схема бумагоделательной машины:

/ — напорно-распределительное устройство; 2 —сетка; 3 — грудной вал- 4 - отсасывающий гауч-вал; 5 — регистровые валики или планки; 6 — отсасывающие ящики; 7 — ровнительный валик; 8 — прессы; 9 — офсетный пресс; 10 — сушильные цилиндры; 11-холодильные цилиндры; 12 — каландр; 13 — накат для готовой бумаги

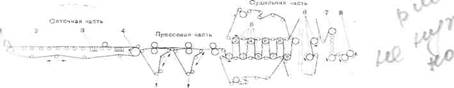

Рис. 5. Принципиальная схема бумагоделательной машины:

/ — напорно-распределительное устройство, 2 — сетка, 3 — отсасывающий ящикг 4 — отсасывающий гауч-вал, 5 — сушильные цилиндры, 6 — холодильные цилиндры, 7 — каландр, 8— рулон бумаги

Основная операция бумагоделательного производства — отлив, т.е. формирование из бумажной массы листа бумаги в результате отфильтровывания из нее воды и переплетения волокон между собой. По мере обезвоживания волокна сближаются, пе-реплетаются и оседают на сетке, образуя лист.

Бумагоделательная машина состоит из четырех основных частей: сеточной, прессовой, сушильной и отделочной (рис. 5).

Процесс отлива заключается в следующем. Готовая бумажная масса поступает в машинный бассейн, откуда ее перекачивают в смесительное устройство, где разбавляют водой до концентрации волокна 0,1—0,3% (в зависимости от заданных толщины и массы 1 м2 бумаги). Затем бумажная масса очищается в вихревых очистителях и поступает в напорно-распределительное устройство 1, из которого (под определенным давлением выливается на сетку 2 бумагоделательной машины. Сетка в виде бесконечной ленты движется со скоростью от 5 до 20 м/с и сотрясается в поперечном направлении для более равномерного распределения волокон. В бумажной массе, движущейся с большой скоростью, происходит ориентация волокон в направлении движения сетки. Поэтому прочность бумаги в различных направлениях неодинакова. Прочность бумаги всегда выше в машинном направлении (в направлении движения сетки). Непрерывный поток разбавленной бумажной массы постепенно обезвоживается сначала за счет свободного стекания воды, затем под действием вакуума, создаваемого в отсасывающих ящиках 3 и, наконец, при помощи отсасывающего гауч-вала 4 в конце сетки. Бумажная масса превращается в полотно сырой бумаги.

Бумага имеет разную гладкость с каждой стороны полотна. На стороне, прилегающей к сетке, остаются следы от нее (маркировка), поэтому гладкость сеточной стороны бумаги всегда ниже гладкости верхней стороны. Неоднородна и плотность бумага из-за неравномерного переплетения волокон и распределения наполнителя в толще бумаги.

Из сеточной части бумажное полотно, содержащее около 18 — 22% волокна, поступает в прессовую часть машины, где подвергается дальнейшему обезвоживанию и уплотнению. Содержание волокна при этом достигает 30—40%

В прессовой части мокрое полотно бумага, поддерживаемое сукнами, проходит между гладкими металлическими цилиндрами (рис. 5). Затем бумага высушивается, проходя через специальные сушильные цилиндры 10, охлаждается, огибая холодные цилиндры, и поступает в машинный каландр 12.

Каландр состоит из тяжелых металлических валов, лежащих друг на друге. Бумажное полотно, пропущенное сверху вниз между движущимися валами каландра, уплотняется, гладкость поверхности бумаги повышается. Бумага, прошедшая машинный каландр, приобретает машинную гладкость и затем наматывается на рулон 13.

Печатная бумага выпускается в рулонах и листах стандартных форматов.

Целлюлозно-бумажные комбинаты поставляют типографиям в основном рулонную бумагу.

Отделка бумаги

К отделке бумаги относят операции дополнительной обработки ее поверхности:

• лощение,

• поверхностную проклейку,

• окраску,

• нанесение покровного пигментного слоя (мелованного),

• тиснение.

Если нужно получить бумагу повышенной плотности и гладкости, с высоким лоском поверхности, то после предварительного увлажнения бумагу пропускают через суперка-ландр. Суперкаландр, в отличие от машинного каландра, состоит из набивных бумажных (или суконных) валов, чередующихся с металлическими. Бумага проходит между валами под высоким давлением.

Лощение проводят при t 71—82° С.

Благодаря наличию бумажных валов и обогреву металлических, бумага приобретает не только высокую гладкость, но и глянец, лоск. Поэтому бумагу, пропущенную через суперкаландр, называют глазированной.

Некоторые виды печатной бумаги подвергают поверхностной проклейке. Образующаяся клеевая пленка придает поверхности бумаги высокую прочность, предотвращает выщипывание волокон красками в процессе печатания, снижает пылимость бумаги.

Для поверхностной проклейки применяют крахмал, поливиниловый спирт и латекс.

Специальная отделка требуется при изготовлении мелованной бумаги, представляющей собой бумагу-основу, на поверхность которой нанесена пигментно-клеевая суспензия. В качестве пигментов применяют каолин, бланфикс, мел, дву![]() окись титана. Клеящими веществами служат казеин, желатин, латекс.

окись титана. Клеящими веществами служат казеин, желатин, латекс.

Меловальная суспензия наносится, на поверхность бумаги-основы при помощи воздушных шаберов, затем бумагу сушат и пропускают через суперкаландр. Меловой слой можно наносить однократно и многократно, с одной и двух сторон. При однократном меловании получают тонкую мелованную бумагу.

Поможем написать любую работу на аналогичную тему