Основные процессы технологии керамики

Процесс изготовления керамических изделий в основном состоит из следующих операций.

1. Добыча сырьевых материалов, изучение их состава и свойств, очистка от примесей и подготовка к производству. Подготовка к производству заключается в дроблении, помоле, просеивании, подсушке и т.д. в зависимости от принятой технологической схемы производства изделий.

2. Составление керамических масс. Этому предшествует лабораторное опробирование сырьевых материалов, расчет или подбор состава масс и лабораторное испытание их для изготовления изделий. Составление производственных масс состоит из весовой дозировки сырьевых материалов, смешивания их, домола, увлажнения, тщательного перемешивания для придания массе полной однородности.

3. Формование керамических изделий одним из следующих способов – пластическим формованием, прессованием (полусухим или сухим), литьем из шликеров.

4. Сушка полуфабриката и дополнительная отделка изделий в сухом состоянии.

5. Глазурование изделий.

6. Обжиг полуфабриката и превращение его в камень.

7. Декорирование, раскраска, окраска и другие виды отделки изделий.

Карьерные работы и хранение глин

Глины – это осадочные горные породы с размерами зерен менее 0,005 мм. Глины огнеупорные и тугоплавкие поставляются керамическим заводам специализированными предприятиями, занимающимися добычей этого сырья. Легкоплавкие глины чаще всего являются местным сырьем. Их добывают сами керамические предприятия, поэтому в их состав входит горный цех, называемый обычно карьером. Операции добычи и доставки глины на завод называются карьерными работами. Они включают вскрышные работы, добычу, транспортировку и хранение промежуточных запасов глины.

Вскрышные работы связаны с удалением пустой породы, покрывающей слой полезного ископаемого. Если мощность вскрыши не более 1 м, то ее удаляют бульдозером, так как он устойчив в работе даже на тяжелых грунтах и в дождливую погоду. Выработка в одну машино-смену в зависимости от категории грунта и расстояния транспортировки составляет 65…350 м3. При мощности вскрыши более 1 м, расстоянии транспортирования до 1 км и грунтах 1…3 категории вскрышные работы производят тракторным скрепером, выполняющим также землеройные и транспортные операции. В дождливое время скрепер недостаточно устойчив в работе из-за налипания глины на стенки ковша. При тяжелых плотных грунтах ковш иногда скользит по поверхности грунта, не врезаясь в его толщу, а выработка за смену составляет 85…200 м3. Мощные слои вскрышных пород с тяжелыми грунтами при расстояниях транспортировки более 1 км разрабатывают одноковшовыми экскаваторами и транспортируют автосамосвалами. Выработка за смену составляет 130…380 м3. Необходимый объем V, м3/год, для вскрышных работ определяют по формуле:

V = Q (hв / hг) (1)

где Q – годовой расход глины, м3; hв, hг – мощности вскрыши и слоя глины, м.

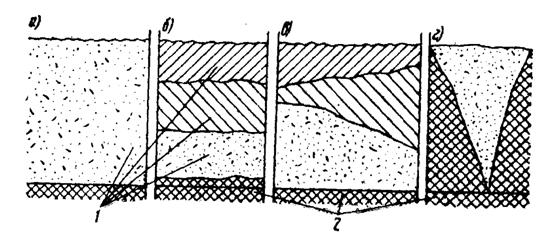

Добыча глин в летнее время производится одно- или многоковшовыми, роторными экскаваторами и канатными скреперами. Выбор метода добычи должен быть увязан с мощностью глиняного пласта и характером залегания глины. Различают виды залегания глин: однородное (рис. 1а), послойное с равномерной толщиной слоев (рис. 1б), послойное с неравномерным напластованием (рис. 1в) и линзообразное (рис. 1г). При однородном залегании глин могут применяться любые виды оборудования для их добычи с учетом экономических факторов. Если карьер представлен рыхлым однородным напластованием, то применяют канатно-скреперные установки. При послойном неравномерном залегании глин применяют только многоковшовые экскаваторы, так как они производят первичное перемешивание и усреднение глины по составу, срезая ее тонким слоем по всей высоте добычи.

Рис. 1. Характер залегания глин: 1 – глина, 2 – пустая порода

Многоковшовые экскаваторы могут работать с параллельной и радиальной резкой. При этом параллельная резка эффективнее, так как поверхность выработанного карьера остается ровной. Эти экскаваторы могут работать с верхним или нижним черпанием. Выбор системы черпания зависит от рельефа местности и транспортных условий. Они могут перемещаться только по рельсам. Передвижка рельсов по мере перемещения фронта разработки является трудоемкой работой, повышающей стоимость добычи глины. Одноковшовые экскаваторы имеют гусеничный ход, что значительно упрощает их эксплуатацию. Эффективнее как с экономической, так и с технологической точки зрения добыча глины многоковшовыми экскаваторами на гусеничном ходу.

При добыче глин в зимнее время поступление в производство мерзлой глины недопустимо. Это вызывает в изделиях разные пороки и брак, повышает нагрузку на глиноперерабатывающие машины, из-за чего учащаются их поломки. Поэтому в зимнее время должна подаваться в производство только талая глина, что вызывает необходимость утепления карьеров одним из способов.

Мягкое утепление производится после удаления вскрыши вспашкой поверхностного слоя на возможно большую глубину. Затем на поверхность глины завозят утеплитель – чаще всего опилки. С наступлением первых заморозков опилки расстилают по поверхности участка, предохраняя толщу глины от промерзания. Преждевременная укладка опилок, особенно в дождливый период, приводит к их сильному намоканию и резкому снижению теплозащитных свойств. Предварительное рыхление уменьшает глубину промерзания и снижает потребность в утеплителе. По теплозащитным свойствам слой рыхлого грунта толщиной 1 см эквивалентен слою опилок толщиной 1,7 см. Добычу ведут открытым способом, чаще всего многоковшовыми экскаваторами. Утепляют глины и штучными утеплителями (соломенные и минераловатные маты, мешки, наполненные опилками, и т. п.). Достоинствами этого способа являются невысокие первоначальные затраты на утепление карьера. Недостатки: работа людей в зимнее время на открытом воздухе затруднена, при сильных морозах повышается хрупкость металла, глина намерзает на ковши экскаватора, поэтому часты поломки. Этот способ оправдан в районах с мягким климатом.

Жесткое утепление применяется в районах с суровой зимой (Урал, Сибирь, Дальний Восток), при разработке карьера закрытым способом. Простым, хотя и примитивным утеплением является устройство деревянных настилов. В летнее время с участка, предназначенного для зимней добычи глины, удаляют вскрышной слой и вокруг участка устраивают водоотводные каналы. Над поверхностью участка укладывают из бревен прогоны, по ним – балки, по которым делают настил из горбыля, накрывают сверху толем и с наступлением первых заморозков утепляют опилками. В торце участка заблаговременно устраивают небольшую въездную траншею и ворота. Глину добывают одноковшовыми экскаваторами с емкостью ковша 0,25…0,35 м3, подставляя по мере выработки крепежные стойки под прогоны. Карьер обогревают сжиганием кокса на жаровнях, установленных у входа. Этот способ обеспечивает надежную добычу талой глины в любых климатических условиях, приемлемые условия работы людей и оборудования. Недостатки: большой расход лесоматериалов, которые повторно не используются, трудоемкость устройства утепления.

Более совершенным является покрытие из инвентарных металлических ферм с плитными утеплителями или добыча глины экскаватором под передвижной кровлей-щитом. При низких температурах наружного воздуха рабочую зону в забое отапливают для создания воздушных завес у ворот в виде перегородки-фартука с помощью калорифера. По мере выработки забоя кровля-щит периодически на катках по рельсам передвигается двумя лебедками. Одновременно удлиняются пути для вагонеток. Несущими элементами покрытия могут быть и металлические прогоны и балки. Этот способ, сохраняя преимущества закрытого способа, позволяет снизить расход лесоматериалов.

Оттаивание промерзшего грунта применяется на неутепленных карьерах. В летнее время удаляют вскрышной слой и завозят уголь на обнаженную поверхность участка, хранят его там штабелями. Зимой участок, соответствующий недельному расходу глины, очищают бульдозером от снега, расстилают слой угля толщиной 20…35 см и поджигают. Медленно сгорая, уголь отогревает промерзший слой глины. Длительность оттаивания – 6…10 суток при глубине промерзания 2…2,3 м. Прогревать глину можно и газовыми горелками, присоединенными резиновыми шлангами к временному газопроводу.

На некоторых кирпичных заводах промерзание грунта предотвращается вводом в него технической поваренной соли. Соль слоем до 2 см расстилается на поверхности вскрытого участка зимней добычи глины. Расход соли на 1 га составляет до 10 кг, но это способствует образованию высолов на поверхности кирпича.

Транспортировка глины чаще осуществляется двумя способами: наземным рельсовым транспортом в опрокидных вагонетках емкостью 1 и 2,5 м3 с электровозной тягой и автосамосвалами. Более надежным является рельсовый транспорт. Его недостатки – большие трудозатраты на ремонт и обслуживание вагонеток, невозможность использования на пересеченной местности и в городской черте. Автотранспорт является более маневренным и требует сравнительно небольших трудозатрат. Ремонт автомашин может осуществляться централизованно на авторемонтных заводах. При дальних расстояниях транспортировки более выгодным является автотранспорт, в то время как для узкоколейного рельсового транспорта стоимость перевозок возрастает. Поэтому автотранспорт на глиняных карьерах в последнее время практически вытеснил рельсовый. Но выгоды от его применения реализуются лишь тогда, когда он организационно подчинен заводу. Централизация технологического автотранспорта и вывод его из подчинения заводов создали много неудобств и повысили стоимость транспортных услуг. Пользование услугами централизованных автохозяйств обходится значительно дороже, чем собственный заводской транспорт.

Складирование запасов глины экономически выгодно для работы завода в зимний период. При толщине ее пласта менее 2,5 м зимняя добыча становится экономически невыгодной, так как сильно возрастают площади утепления и быстро перемещается фронт добычи, что ведет к резкому повышению стоимости глины. Поэтому в летний период вблизи производственных помещений складируют запас, необходимый для работы зимой. Такой запас надо создавать и тогда, когда расстояние транспортирования превышает 1 км и добытая в карьере зимой талая глина промерзает в пути. Практикой установлено, что при наличии промежуточного запаса глины заводы работают ритмично, с повышенной производительностью, причем в зимний период она даже выше, чем в летний, когда глина поступает непосредственно из карьера. Это объясняется тем, что запас глины хранится вблизи производственных цехов и исключаются перебои в поставках глины из-за транспортных неполадок.

Второе преимущество промежуточного складирования глины в том, что при нескольких ее перевалках усредняется вещественный состав глины и влажность, улучшающие формовочные и сушильные свойства. Поэтому глины из запаса дают продукцию более стабильного и высокого качества, чем глины сразу после добычи в карьере. Способы хранения запаса глины следующие.

В открытых котлованах или наземных штабелях глину хранят вблизи формовочного цеха, устраивая котлован шириной 30…40 м, глубиной, равной длине стрелы многоковшового экскаватора, и длиной по расчету на требуемый период времени работы цеха. В летний период его заполняют глиной, осенью утепляют опилками, а зимой добывают многоковшовым экскаватором с нижним черпанием. При хранении глины в наземном штабеле вокруг его площадки устраивают водоотводные канавы с надежным стоком воды. Глину в штабель возят автосамосвалами, откосы по возможности делают крутыми и для лучшего стока воды уплотняют, а верх делают двухскатным и утепляют опилками. Преимущества и недостатки котлованных и наземных открытых штабелей следующие: в котлован можно завозить глину как рельсовым транспортом, так и автосамосвалами, а в наземный штабель – только автосамосвалами. В котловане расход опилок на 1000 м3 глины – 63 м3, а в штабеле – 84 м3. Котлованы заливаются водой и заносятся снегом, что повышает влажность глины, затрудняет работу перерабатывающего оборудования, увеличивает энергозатраты на сушку. В котловане экскаваторами слой опилок уплотняется и глина промерзает. Глубина его ограничивается близостью грунтовых вод. Поэтому часто комбинируют котлованный и наземный способ. В районах с суровой зимой надо применять временные укрытия, такие же, как в закрытых карьерах.

Капитальные склады (глинохранилища) являются наиболее выгодным способом хранения глин по эксплуатационным затратам. Их типы различаются в зависимости от механизмов, применяемых для разгрузки и выгрузки глины. Загружать глину можно мостовым грейферным краном, грейфером на монорельсе и ленточным транспортером, выгружать – мостовым грейферным краном и одноковшовым экскаватором. Глинохранилища чаще имеют прямоугольное сечение. Глину подают от места разгрузки карьерного транспорта и распределяют по площади склада грейфером, перемещающимся на монорельсе. Иногда глину подают к месту переработки ленточным конвейером. При этом экскаватор загружает глину в ящичный подаватель, который перемещает ее на ленточный конвейер, монтируемый на полу склада или в подземной траншее. В глинохранилищах следует хранить глину одного сорта, оборудуя их мостовым грейферным краном, который загружает и разгружает глину в любую часть склада. Для хранения глин, прибывающих по железной дороге, строят склады с эстакадами, по которым вагоны въезжают в склад и разгружаются.

Способы подготовки керамических масс

Подготовка пластичных глиняных масс

Подготовка пластичной массы заключается в выделении из глины каменистых включений, достижении однородности по структуре, составу, влажности и придании ей требуемых формовочных свойств. Качество обработки влияет на сушильные свойства и формирование структуры керамики в обжиге. Различают три метода обработки: естественная, механическая и физико-химическая.

Естественные методы используют погодно-климатические факторы и фактор времени для изменения свойств глиняной массы. К этим методам относятся вымораживание и вылеживание глины в замоченном состоянии. Вымораживание глины технологически наиболее эффективно: никакие методы механической обработки не дают такого эффекта, какой достигается вымораживанием. Сущность его заключается в том, что добытую глину в замоченном состоянии подвергают примерно годичному вылеживанию на открытом воздухе. Под влиянием многократных циклов замораживания и оттаивания вода, замерзая в мелких капиллярах глиняных частиц и увеличиваясь в объеме на 9%, разрушает связи между ними, диспергируя частицы глины на элементарные зерна. Поэтому возрастает удельная поверхность глины и количество связанной воды, более полно завершаются процессы набухания, повышается пластичность и сцепление глиняного теста, улучшаются формовочные и сушильные свойства.

На заводах с небольшим годовым расходом глины (кирпичные или черепичные заводы малой мощности) ее укладывают для вымораживания в гряды высотой, равной глубине промерзания грунта в данной местности, и заливают водой. Для заводов большой мощности оправдал себя способ внутрикотлованных взрывов. Для этого на участке, освобожденном от вскрышного слоя, бурят скважины и взрывают аммонитом пласт глины без выброса. Разрыхленную глину оставляют на вылеживание и промораживание в течение года.

Зумпфование – это вылеживание глины в замоченном состоянии. В отличие от вымораживания при этом не происходит полного диспергирования глинистых частиц, но процессы набухания глины, переход части воды из свободных форм в связанные, переориентация глинистых минералов с увеличением пластичности протекают полностью. Улучшаются формовочные и сушильные свойства глины, снижается брак при формовании, сушке и обжиге изделий. Зумпфованию можно подвергать как добытую в карьере глину, так и массу после обработки.

Вылеживание глины в летнее время в карьере можно совмещать с процессом добычи. Для этого фронт забоя делят на 5…6 частей по длительности вылеживания в сутках. Добытую глину на данном участке оставляют на месте и заливают в конце дня водой. Вылеживание замоченной глины в течение нескольких суток повышает ее качество, а в сочетании с прогревом ускоряет набухание.

Механическими методами обработки достигается улучшение свойств керамической массы за счет механического воздействия рабочих органов глинообрабатывающих машин. При этом из нее выделяют каменистые включения, разрушая текстуру, производят гомогенизацию для повышения пластичности.

Для выделения из глины каменистых включений существуют и специальные машины: дезинтеграторные ребристые вальцы СМ-150А, винтовые камневыделительные вальцы СМ-416А и глиноочистители СМ-472.

Дезинтеграторные вальцы выделяют камни величиной более 10 мм, а камни меньших размеров проходят через зазор между вальцами. Ребра вальцев подвержены быстрому износу, и поэтому необходим тщательный надзор за их состоянием и своевременный ремонт. Вследствие этого дезинтеграторные вальцы применяются чаще в качестве машины для грубого дробления глины, а не для выделения камней. Созданы также винтовые камневыделительные вальцы СМ-416А, которые выделяют более мелкие камни. Легче всего удаляются камни при гидравлическом обогащении, когда глина распускается в воде до консистенции молока и пропускается через решетку, задерживающую камни.

Грубое дробление необходимо для первичного измельчения крупных кусков глины, поступающих из карьера, чтобы облегчить работу последующих перерабатывающих машин и обеспечить требуемую эффективность их работы. Первой стадией грубого дробления является рыхление кусков глины специальной машиной – глинорыхлителем СМ-1031. Он представляет собой самоходную тележку, совершающую возвратно-поступательное движение над ящичньнм подавателем. Рабочий орган – вращающийся вал с 14-ю фрезами. Привод и мотор установлены на тележке. Фрезы размещены в прорезях решетки, перекрывающей ящичный подаватель. Машина может рыхлить даже твердые породы. Производительность рыхлителя 30 м3/ч, мощность электродвигателя – 20 кВт. Вторая стадия грубого дробления – измельчение глины до размеров 10…15 мм. Сухие хрупкие и мерзлые глины без каменистых включений дробят на стругачах и валково-зубчатых дробилках, являющихся машинами режущего типа. Их в большинстве случаев применяют для дробления огнеупорных и тугоплавких глин. Вязкие пластичные глины дробят на гладких дифференциальных вальцах грубого помола СМ-369А, производительностью 32 м3/ч. Глины с каменистыми включениями дробят дезинтеграторными вальцами СМ-150.

Тонкое измельчение пастообразной глины сводится к ее перетиранию. Целью этого процесса является разрушение водных оболочек, цементирующих зерна глинистых минералов, частичное разрушение зерен и освобождение связей, за счет которых глина будет гидратироваться, присоединяя большее количество связанной воды. От этого зависит сцепление и пластичность массы.

Разрушение водных оболочек, окружающих зерна глинистых минералов, существенно улучшает сушильные свойства глины. Наличие водопрочных неразрушенных оболочек мешает развитию этих связей и понижает трещиностойкость изделий в сушке. Эффективность обработки глины гладкими вальцами зависит от зазора между валками, соотношения чисел оборотов валков и влажности обрабатываемой глины. При зазоре свыше 9 мм обработка на вальцах неощутима. Исследования влияния величины зазора вальцов на прочность при сжатии обожженных образцов дали такие результаты: при величине зазора между вальцами 3, 2, 1 и 0,5 мм прочность при сжатии составила 10, 15, 27 и 35 МПа соответственно. Значит, надо выбирать минимальный зазор с учетом обеспечения требуемой производительности машины. Практически зазор не должен быть больше 2…3 мм. Число оборотов валков должно давать соотношение окружных скоростей, обеспечивающее максимальную деформацию сдвига S в пределах от 5 до 10 см.

При выборе S нужно исходить из условия, что оно должно возрастать с увеличением пластической прочности глиняной массы. С повышением влажности глины при переработке в вальцах, возрастает степень ее измельчения и прочность сухих образцов, изготовленных из такой глины. Поэтому переработка в вальцах должна осуществляться при формовочной влажности.

Дырчатые вальцы СМ-369А отличаются от вальцов тонкого помола отсутствием зазора между валками и наличием отверстий в обечайках валков. Исследования эффективности обработки глиняной массы на дырчатых вальцах показали, что прочность высушенных образцов, сформованных из такой массы, возрастает примерно в 1,5 раза, но степень размягчения массы незначительна.

Бегуны мокрого помола являются наиболее эффективной машиной для тонкого измельчения пластичных глиняных масс: при обработке кусочки глины многократно раздавливаются и истираются тяжелыми катками, что и обеспечивает тонкое измельчение глины. Исследования эффективности такой обработки показали, что пластическая прочность массы после бегунной обработки при W < Wф возрастает за счет уплотнения, а при W ≥ Wф (где – Wф формовочная влажность) пластическая прочность понижается – масса становится более подвижной. Поэтому на бегунах также надо обрабатывать глину с влажностью, близкой к формовочной. Прочность сырца, из глины, обработанной на бегунах, возрастает более чем в два раза. Однородность массы контролируется по стабильности прочности сырца, оцениваемой коэффициентом вариации КВ. Исследования показали, что при W < Wф величина Квр практически не меняется, а при W ≥ Wф снижается в два раза. Производительность бегунов снижается с уменьшением влажности глины.

Приготовление глиняного теста после переработки в машинах требуется для образования сплошной массы с приданием ей формовочной влажности. Для этого глину перерабатывают в открытых глиномялках СМ-447А с водяным орошением или СМ-246 с паровым увлажнением. Более глубокая переработка достигается в полузакрытых глиномялках с коническим корпусом и шнеком либо на ленточных прессах.

Физико-химическая обработка глиняной массы позволяет изменять соотношения и условия взаимодействия между отдельными фазами глиняной массы. Условия взаимодействия между ее фазами можно регулировать, меняя физические свойства массы (температуру и давление) либо вводя химические реагенты. Важнейшими методами такой обработки являются увлажнение, подогрев, вакуумирование и ввод химических добавок.

Увлажнение производят водой или паром. Оно может быть одно- или многоступенчатым. Однократное увлажнение глиняной массы при ее механической обработке достигается подачей в глиномялку распыленной воды. Длительность пребывания массы в глиномялке составляет несколько минут, а набухание глин длится от 0,5 до 4 ч и более. Поэтому однократное увлажнение в глиномялке сводится лишь к поверхностному орошению частиц глины, а не к полному усвоению воды. Неоднородность массы по влажности при однократном увлажнении возрастает. Двукратное увлажнение, когда глина увлажняется первый раз до поступления в глиномялку, а второй - перед формованием, удлиняет период взаимодействия глины с водой. Переработка предварительно увлажненной глины обнажает новые поверхности глинистых частиц для взаимодействия с водой и ускоряет процесс. При двукратном увлажнении повышается однородность массы по влажности, улучшаются пластичность и прочность. Паровое увлажнение массы по сравнению с водяным существенно улучшает ее технологические свойства. Водяной пар не только конденсируется на поверхности куска глины, но проникает в его мельчайшие поры и, конденсируясь в них, вовлекает большие поверхности в этот процесс. Экспериментально установлено, что капиллярная конденсация пара частично вытесняет из глины воздух. Повышение температуры массы при паровом увлажнении ускоряет взаимодействие глины с влагой, при этом возрастает пластичность. Обычно используют пар низкого давления 0,05…0,07 МПа. Воздух находится в глине в виде пузырьков, окруженных водной пленкой. Условия его удаления:

δкр = ∆P r / 2RP, (2)

где δкр – критическая толщина глиняной пленки, которую может прорвать пузырек воздуха, см; ∆Р – перепад давлений, МПа; r – внутренний радиус пузырька, см; RP – прочность глиняной пленки при разрыве, МПа.

Эта формула показывает, что с понижением глубины вакуума степень измельчения глины возрастает. Глубину вакуума надо увеличивать для тонкодисперсных глин с малым значением r, а прочные глины подвергать более тонкому помолу. Полнота удаления воздуха из глины зависит и от длительности воздействия вакуума. Растворимость воздуха в воде уменьшается с повышением температуры, поэтому при подогреве глины воздух удаляется легче, но температура глины должна быть не выше точки кипения воды при данном разряжении в вакуум-камере. Эти соотношения таковы:

∆P вакуума, мм рт ст Температура кипения воды, °С

– 100

570 65

722 33

Наличие воздуха в глине снижает связность и пластичность, замедляет усвоение влаги, вызывает неравномерное уплотнение при формовании и упругое последействие с образованием микротрещин при прессовании изделий. Поэтому часто применяют вакуумирование массы для улучшения ее формовочных и прочностных свойств. Прочность изделий повышается в 2…3 раза после формования и в 1,5 раза после сушки, плотность увеличивается на 3…4%, а водопоглощение снижается на 10…15%. Недостатком вакуумирования является понижение влагопроводности глины, что замедляет сушку, но не снижает качество изделий за счет роста их прочности и снижения усадки. Тонкокерамические массы вакуумируют в специальных вакуум-мялках, а кирпич формуют в ленточных вакуум-прессах.

Ввод химических реагентов дает возможность улучшения свойств глин при их взаимодействии с электролитами. Но для пластичных масс этот прием оказался неэффективным из-за невозможности равномерно распределить в пластичной массе малые дозы электролитов (0,15…0,25%). Для снижения влажности глин в них добавляют молотую негашеную известь. Благоприятное влияние оказывает ввод ПАВ. Так, добавка 0,2…0,4% лигносульфоната натрия (ЛСТ) резко снижает формовочную влажность и энергозатраты на сушку, повышает производительность пресса, удваивает прочность сырца. Добавка CaCl2 до 0,5% ускоряет сушку, а NaCl замедляет.

Подготовка порошкообразных масс

Керамическими порошками называют высококонцентрированные (маловлажные) дисперсные глинистые системы, не обладающие связностью. Глиняные порошки готовятся в двух случаях: для прессования из них изделий (методом прессования) и для последующего приготовления из них пластичного теста (сухая подготовка массы).

Глиняные порошки готовятся сухим, пластичным и шликерным способом.

Подготовка глиняных порошков сухим способом

При подготовке глиняных порошков сухим способом глина подвергается последовательно грубому дроблению, сушке, помолу, просеву и увлажнению.

Грубое дробление производят в стругачах, зубчатых или дезинтеграторных вальцах.

Сушат глину в сушильных барабанах прямотоком. Температура газов, поступающих в барабан обычно равна 600 – 800 ºС. Температура отходящих газов 110 – 120 ºС. Резкое повышение температуры отходящих газов свидетельствует о пересушке глины. При прохождении глины через барабан изменяется ее гранулометрический состав. Мелкие фракции, быстро высыхая, истираются до пылевидного состояния, а крупные куски, распариваясь, слипаются и окатываются в крупные комья. Это обусловливает большую влажностную неоднородность высушенной глины, затрудняющую работу помольных машин. Так, при средней влажности 8,5 – 125 влажность наиболее крупных кусков достигает 15,5 – 19%.

Для помола глины применяют корзинчатые дезинтеграторы, бегуны сухого помола, ротационные и центробежные мельницы. При выборе помольных машин для глины необходимо руководствоваться технологическими соображениями и технико-экономическими показателями. Если помол глины производится для последующего приготовления из порошка пластичного теста, то могут применяться дезинтеграторы, ротационные или центробежные мельницы. При помоле глин повышенной влажности (10-12%) может работать только дезинтегратор. При помоле прессовочных порошков невысокой влажности (менее 8%) предпочтение следует отдавать бегунам.

Просеивание глины имеет целью отделение крупных зерен порошка или разделение молотой глины по фракциям для получения порошка заданного зернового состава. Для просеивания применяют струнные сита, барабанные грохоты, качающиеся и вибрационные сита.

Увлажнение порошка. При подготовке прессовочных порошков не всегда после помола удается получить порошок с влажностью, необходимой для прессования. Для обеспечения производительной работы помольных машин и необходимой тонкости помола приходится иногда сушить и молоть глину при влажности ниже прессовочной, а затем порошок вновь увлажнять. Увлажнение производят в глиномешалках распылением воды или паром в специальных аппаратах. Во всех возможных случаях необходимо избегать повторного увлажнения глиняного порошка, т.к. при этом трудно добиться равномерной влажности порошка. В высушенном порошке крупные зерна являются более влажными, а мелкие более сухими. Влажная поверхность имеет всегда более низкую температуру, чем сухая и пар конденсируется на более холодной влажной поверхности крупных кусочков глины. Мелкая фракция или совсем не увлажняется, или увлажняется в меньшей степени, в результате чего пофракционная влажность не только не выравнивается, но иногда даже возрастает ее разброс. Для выравнивания влажности применяют вылеживание порошка в бункерах. Но этот процесс протекает медленно. Поэтому процесс вылеживания порошка следует считать полезным, улучшающим его прессовочные свойства, но осуществлять его нужно по возможности без предварительного увлажнения.

Шликерный способ подготовки глиняных порошков

Шликерный способ подготовки масс обеспечивает однородность смеси и повышенное ее качество, за счет гомогенизации даже из загрязненного неоднородного сырья. Шликер – суспензия, состоящая из керамической массы и воды, измельченная до однородности, где частицы могут перемещаться относительно друг друга. Высокое качество и обеспечение однотонности изделий при такой подготовке обусловило монопольное применение данного способа в производстве фарфора и фаянса, плиток для полов и даже грубой керамики.

Свойства литейных шликеров

Для получения качественных отливок шликер должен иметь: определенный вещественный и химический состав, необходимую текучесть, устойчивость к расслаиванию (оседанию) и загустеваемости, обеспечивать прочность отливок за счет влагопроводности и плотности.

Вещественный (материальный) состав шликера подбирают расчетным или экспериментальным методом по заданному химическому или минералогическому составу для обеспечения физико-механических свойств изделий. Вещественный состав влияет на свойства шликера: так, каолин обожженный повышает текучесть и фильтрующую способность по сравнению с необожженным. Тонкость помола компонентов шликера аналогично влияет на его свойства.

Текучесть шликера характеризуется его подвижностью, которая зависит от вязкости, влажности, содержания глинистых частиц, минерального состава массы, и температуры. Она определяется по времени истечения 100 см3 шликера при t = +15°C через отверстие диаметром 6 мм на вискозиметрах Энглера, Коля, ВЗ-4. Увеличивают текучесть введением добавок, нагреванием до 60 °C либо снижением содержания глинистых частиц.

Загустеваемость шликера – результат тиксотропного упрочнения, измеряемый отношением вязкости η через 30 мин к вязкости через 30 с:

τ = η30 / η0,5 . (3)

Она зависит от количества и состава глины или каолина. Ионы Ca2+, Mg2+ и SO32- повышают загустеваемость шликеров, делая их непригодными для отливки изделий. Они плохо заполняют форму, затрудняют слив из мельниц, транспортировку по шликеропроводам.

Фильтрационные свойства определяют скорость водоотдачи шликера гипсовой форме. От этого зависит длительность набора черепка (созревания отливки) и производительность конвейера. Интенсивность влагоотдачи определяется влажностью, количеством глинистых частиц в массе, тонкостью помола.

Устойчивость шликера характеризует его способность сохранять твердые частицы во взвешенном состоянии – без оседания и коагуляции. Это зависит от величины сил притяжения или отталкивания между частицами, от их заряда. Чем ближе частицы друг к другу, тем больше силы притяжения, и наоборот. Если диффузионный слой достаточный и нет сил притяжения – система устойчива, а если он мал – увеличивается притяжение и частицы коагулируют. Устойчивость зависит от тонкости помола и количества электролитов. С увеличением количества глинистых частиц и тонкости помола устойчивость возрастает.

Влияние электролитов. Помимо влажности, температуры, дисперсности и состава на свойства шликера влияет введение электролитов. Коллоидные частицы, строение которых рассмотрено выше, трудно отдают диффузионную воду, поэтому для увеличения текучести вводят добавки электролитов (разжижителей): жидкого стекла, соды, триполифосфата натрия и др. Типичный сорбирующий катион Са2+ связывает глиняные агрегаты в коллоиды. При добавлении жидкого стекла происходит адсорбционное вытеснение одного иона кальция двумя ионами натрия вначале в диффузионном слое, а затем в поверхностном. В глинистом зерне возникает избыточный отрицательный заряд, увеличивая отталкивание частиц глин, их диспергирование – размокание, возрастает текучесть шликера. Са+2 реагирует с кварцем, и образуется силикат кальция:

Ca+2+(SiO3)-2 → CaSiO3 (CaO·SiO2).

Нерастворим.

Но с увеличением расхода электролита разжижение происходит до определенного предела, так как одна молекула Na2SiO3 дает один ион (SiO3)2-, который связывает 1 Са2+, а два иона Na+ вытесняют два иона Са2+ в комплексы. По мере накопления Са2+ будет снижаться текучесть. Поэтому электролиты эффективны при малых концентрациях (0,05…0,3% от массы глины). Аналогично действуют Na2CO3, Na3(PO4)2 и другие разжижители. Оптимальная их концентрация устанавливается опытным путем. Часто их применяют в комплексе: сода – жидкое стекло; сода – триполифосфат. Коагулирует шликер добавка извести, так как Са+2 сильнее заряжен, чем Na+, и сильнее притягивается глинистыми частицами, образуя глинистые комплексы. Но электролиты снижают влагоотдачу, что замедляет скорость набора керамики. Таким образом, регулировать свойства шликера можно подбором состава и концентрации электролитов.

Приготовление шликера из глины роспуском ее в вертикальных пропеллерных мешалках в течение 1...3 часов сокращается, если воду подогреть до 40...60°C. Труднее распускать монтмориллонитовые глины. Из мешалки шликер выпускают через сито 400 отв./см2 для удаления примесей и крупных частиц. Отощающие добавки: кварц, полевые шпаты, пегматит, шамот и другие – дробят в щековых дробилках, затем – грубый помол на бегунах и после рассева – мокрый помол в шаровых мельницах с добавкой 8...10% глины во избежание оседания. При совместном помоле вначале загружают отощающие добавки с 10% глины, затем догружают 0,5...2% ПАВ, например, ЛСТ, что повышает производительность мельниц на 10...20%. Сильные полярные группы ПАВ втягиваются силами поверхностного натяжения в микротрещины, расклинивая их, облегчая помол. Разжижители (пептизаторы) снижают влажность шликера с 60% до 42...45%. Глиняный шликер загружают в шаровую мельницу насосом. Помол – 8...10 ч для отощающих и 2...4 ч для глинистых добавок, затем шликер перекачивают мембранными насосами в расходный бассейн с пропеллерной мешалкой для поддержания устойчивости суспензии. Фаянсовые и фарфоровые массы процеживают через сито 900 отв/см2 и подвергают магнитной сепарации для удаления железа.

Обезвоживание шликера производят для полусухого способа формования изделий. Существует три способа обезвоживания – фильтр-прессовый, в сушильных барабанах и в распылительных сушилках.

Обезвоживание на фильтр-прессах. Фильтр-пресс представляет собой рамный горизонтальный или вертикальный пресс; шликер закачивается между двумя слоями прорезиненной пористой ткани. Вода отжимается под давлением до 1 МПа на 1т массы. Толщина коржа приблизительно 30 мм (1х1 м – 42 кг в одной секции). Для ускорения обезвоживания шликер подогревают до 30...35°C. Обезвоживание до 25% влажности происходит за 1,5...3,5 ч в зависимости от пластичности глины. Недостатки: сложность и трудоемкость, загрязнения, громоздкое оборудование.

Распылительные сушилки совмещают обезвоживание и помол (диспергирование), исключая рассев. Они механизированы и экономичны. Шликер насосом через ресивер подается в распылительную сушилку, где распыляется форсункой с одновременной его сушкой в башне сушилки. В ней есть вертикальные топки, из которых горячие газы поступают на сушку. Пыль из циклонов, очищающих отходящие газы, подают сверху. Частицы пыли соприкасаются с влажными зернами шликера, прилипают к нему, укрупняют частицы и сами увлажняются – безотходная технология. Сушилка может быть установлена вне цеха (стенки утеплены минеральной ватой). Под сушилкой установлено обслуживающее помещение с аппаратурой регулирования и контроля качества. Высота сушилки МКЗ – 16 м (рабочей части – 8 м) , диаметр – 9,2 м, V = 650 м3, рабочее давление – 2,6…2,9 МПа, диаметр сопла форсунки – 7,5мм, температура топочных газов – 1100...1200°C, на выходе – 70...80°C, температура рабочей части – 150...180°C, влажность шликера – 45%, пресс-порошка – 6...8%, расход тепла – 800 ккал/кг влаги, производительность около – 4 т/ч. Распылительная сушилка ПКБ НИИСтройкерамики меньше: высота – 6,4 м; диаметр – 4,5 м, объем – 53 м3, 9 форсунок с диаметром сопла 2 мм, давление 1,2...1,5 МПа, создаваемое насосом СМ 938: 12 газовых инжекционных горелок на расстоянии 3,3 м от крышки. Отсос газов – снизу через вытяжной патрубок, отверстие которого защищено зонтом от попадания шликера. Производительность – 2,6 т/ч с 99%-ным выходом годного порошка (остаток на сите 0,63 мм – менее 0,2%), унос приблизительно 1%. Температура – 200...230°C, отходящих газов – 155°C. В порошке практически отсутствуют пылевидные фракции, способствующие перепрессовке. Крупные зерна шарообразной формы с хорошей сыпучестью, пониженной слеживаемостью, хорошо транспортируются, отсутствуют частицы в 2 раза больше или меньше среднего диаметра. Это свидетельствует о высокой однородности по зерновому составу и по влажности, о хорошей прессуемости. В сочетании с экономичностью это наиболее прогрессивный способ обезвоживания шликеров.

Поможем написать любую работу на аналогичную тему

Реферат

ОСНОВНЫЕ ПРОЦЕССЫ ТЕХНОЛОГИИ СТРОИТЕЛЬНОЙ КЕРАМИКИ. КАРЬЕРНЫЕ РАБОТЫ. СПОСОБЫ ПОДГОТОВКИ КЕРАМИЧЕСКИХ МАСС

От 250 руб

Контрольная работа

ОСНОВНЫЕ ПРОЦЕССЫ ТЕХНОЛОГИИ СТРОИТЕЛЬНОЙ КЕРАМИКИ. КАРЬЕРНЫЕ РАБОТЫ. СПОСОБЫ ПОДГОТОВКИ КЕРАМИЧЕСКИХ МАСС

От 250 руб

Курсовая работа

ОСНОВНЫЕ ПРОЦЕССЫ ТЕХНОЛОГИИ СТРОИТЕЛЬНОЙ КЕРАМИКИ. КАРЬЕРНЫЕ РАБОТЫ. СПОСОБЫ ПОДГОТОВКИ КЕРАМИЧЕСКИХ МАСС

От 700 руб