Тканевые фильтры конструктивно включают фильтрующие цилиндрические пористые рукава, в связи с чем их называют рукавными фильтрами. Классификация рукавных фильтров возможна: по форме фильтровальных элементов (рукавные, плоские, клиновые и др.) и наличию в них опорных устройств (каркасные, рамные); месту расположения вентилятора относительно фильтра (всасывающие, работающие под разрежением, и нагнетательные, работающие под давлением); способу регенерации ткани (встряхиваемые, с обратной, с импульсной продувкой и др.); наличию и форме корпуса для размещения ткани — прямоугольные, цилиндрические, открытые (бескамерные); числу секций в установке (одно- и многокамерные); виду используемой ткани (например, стеклотканевые).

В качестве фильтровальных материалов применяют ткани из природных волокон (шерстяные, редко хлопчатобумажные), и синтетических (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани. Наиболее распространены лавсан, терилен, дакрон, нитрон, орлон, оксалон, сульфон. Последние два материала представляют полиамидную группу волокон, обладающих термостойкостью при 250 — 280 °С. Для фильтровальных тканей наиболее характерно саржевое переплетение. Применяют так же нетканые материалы — фетры, изготовленные с войлочиванием шерсти и синтетических волокон.

Рукавные фильтры обладают эффективным улавливанием широкого фракционного диапазона пылей различных концентраций, простотой эксплуатации и возможностью полной автоматизации.

Основными недостатками аппаратов этого типа являются ограничение по температуре газов, обусловленное термостойкостью тканей, невозможностью очистки газов, содержащих влагу, и необходимость периодической очистки рукавов от уловленной пыли.

Принцип работы рукавных фильтров основан на пропускании запыленного воздуха через рукав из фильтровальной ткани, задерживающей пылевые частицы, при этом очищенный воздух проходит через поры ткани. Накопленный слой пыли периодически очищается и перемещается в пылесборник.

Наибольшее применение в промышленности нашли тканевые фильтры РФГ, ФВК и ФРКН.

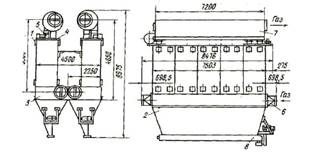

Рукавный фильтр РФГ (рис. 2.26) состоит из корпуса 1, бункера 2 с приемной и распределительной коробками 3, фильтрующих рукавов, крышки с механизмом управления 4, механического встряхивающего устройства 5, диффузора входа запыленного газа 6, коллектора выхода очищенного газа 7 и устройства для выгрузки уловленной пыли 8.

Очищаемый газ через входной диффузор направляется в газораспределительный короб (в нижнюю часть аппарата). Из пирамидальной части корпуса газы поднимаются вверх, проходят через решетку и попадают во внутреннюю полость рукавов. Верхние концы рукавов закрыты заглушками, с помощью которых рукава подвешиваются к раме. Очищенный газ выводится из аппарата, а уловленная пыль складируется в коллекторе бункера. Корпус аппарата разделен перегородками на секции, что позволяет поочередно отсекать их от входящего потока газа для освобождения рукавов от осевшей пыли. Последняя операция проводится в течение 1 минуты через каждые 4,25 мин либо 8,5 мин. Фильтровальные рукава бесшовные, изготовлены из ткани нитрон марки НЦМ либо фильтровального сукна; диаметр рукавов 220 мм, длина 3,1 м. Гидравлическое сопротивление аппарата 800 – 900 Па.

Фильтр ФВК принципиально аналогичен по конструкции фильтру РФГ. Его корпус разделен на отдельные секции, содержащих по 18 рукавов. Техническая характеристика этих фильтров приведена в таблице 2.4.

В фильтрах ФВК рукава изготовлены из фильтровального сукна (допустимая температура газов до 800С); гидравлическое сопротивление аппарата 800 – 900 Па без учета сопротивления уловленного слоя пыли.

Высокой пропускной способностью обладают фильтры ФРКН. В частности фильтр ФРКН – 400 имеет площадь фильтрования 400 м2 при количестве рукавов 396. Достаточно широко используется укрупненный рукавный фильтр УРФМ, одна из модификаций которого (УРФМ – 11М) имеет площадь фильтрования 2300 м3, а рукава смонтированы в 20 секциях и при диаметре 220 мм имеют высоту 4,1 м.

Все рассмотренные выше рукавные фильтры имеют общую принципиальную особенность – очищаемые газы подаются в аппарат снизу.

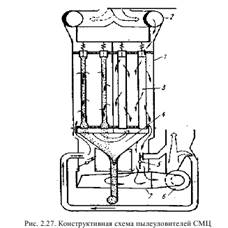

В промышленности применяются также аппараты СМЦ (рис. 2.27), в которых подача газа осуществляется сверху. В корпус 1 аппарата запыленный газ поступает через подводящие коллекторы 2, с которыми сообщаются верхние торцы фильтрующих рукавов 3. Внизу рукава имеют выход в пылесборный бункер 4. Очищенный от пыли газ при закрытом продувочном клапане 5 отсасывается вентилятором 6 через отводящий коллектор 7. Рукава изготовлены из гладких фильтровальных тканей (лавсан, стеклоткань), что позволяет легко очищать их от пыли продувкой, для чего клапан 5 (правый) открывается, а левый – закрывается, прекращая подачу запыленного газа; вентилятор 6 в этом случае работает только на продувку. В аппаратах СМЦ фильтрующие рукава имеют пружинную подвеску.

При газоочистке в рукавных фильтрах большое значение имеет температура исходного газа. Если нижний температурный предел должен в обязательном порядке превышать точку росы для конкретных соединений загрязнителей, то верхний предел лимитируется термоустойчивостью фильтровальной ткани. Разные ткани имеют различную термоустойчивость, однако при температуре газа более 2500С его всегда необходимо охлаждать. Для этой цели применяют один из трех методов: испарительный, разбавление атмосферным воздухом, теплообмен. Наиболее простым технологическим и сравнительно дешевым является метод разбавления газа атмосферным воздухом. Если обозначить исходную температуру очищаемого газа t1, а температуру, до которой необходимо охладить газ t2, то при температуре внешнего (атмосферного) воздуха t3 коэффициент разбавления будет равен

![]() Коэффициент К часто называют коэффициентом подсоса. Умножив объем поступающего на очистку газа (м3/ч) на К, можно определить объем посасываемого воздуха. Подсос обеспечивают отдельным воздуховодом с дутьевым вентилятором необходимой производительности.

Коэффициент К часто называют коэффициентом подсоса. Умножив объем поступающего на очистку газа (м3/ч) на К, можно определить объем посасываемого воздуха. Подсос обеспечивают отдельным воздуховодом с дутьевым вентилятором необходимой производительности.

Поможем написать любую работу на аналогичную тему