Для тканевых фильтров применяются тканые или валяные материалы. Ткани для фильтров изготавливают из натуральных или синтетических волокон диаметром 10...30 мкм, скручиваемых в нити диаметром около 0,5 мм. Размеры пор между нитями обычно составляют 100...200 мкм.

В фильтровальных тканях применяются следующие виды волокон: естественные волокна животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые); искусственные органические (лавсан, нитрон, капрон, хлорин и др.); естественные минеральные (асбест); искусственные неорганические (стеклоткань, металлоткань).

При прохождении запыленного воздуха через ткань пылевые частицы задерживаются между нитями и ворсом. Наличие ворса повышает эффективность фильтрации.

Ворс должен быть обращен навстречу запыленному потоку. При движении запыленного потока воздух прижимает ворсинки к ткани. При обратной продувке происходит выпучивание ворсинок, и накопившиеся пылевые частицы удаляются.

Ткани, используемые в качестве фильтровальных перегородок, должны удовлетворять следующим требованиям:

• высокая пылеемкость при фильтрации и способность удерживать после регенерации такое количество пыли, которое достаточно для обеспечения высокой эффективности очистки от тонко-

дисперсных частиц;

• сохранение оптимально высокой воздухопроницаемости в равновесно запыленном состоянии;

• высокая механическая прочность и стойкость к истиранию при изгибах;

• стабильность размеров и свойств при повышенной температуре и агрессивном воздействии среды;

• способность к легкому удалению накопленной пыли;

• низкая стоимость.

Важную роль играет способ, интенсивность регенерации ткани, их соответствие свойствам ткани, а также свойствам и начальной концентрации улавливаемой пыли.

Тканевые рукава - это наиболее изнашиваемые элементы фильтра, периодически требующие их замены. Заводы изготовители пылеулавливающих аппаратов гарантируют степень очистки воздуха до 99,9%, а срок эксплуатации фильтровальной ткани устанавливают до 1…5 лет. Ткань фильтра в процессе работы изнашивается: истирается проникающим воздухом, истирается прилипшими древесными частицами, прокалывается иглообразными стружками, истирается налипшей "шубой" при регенерации фильтра встряхиванием или продувом, изнашивается при изменении влажности древесных частиц и температуры воздуха. По мере износа сопротивление ткани фильтра проникновению воздуха уменьшается, и ткань пропускает большее количество пыли, особенно после регенерации. Нормальная фильтрация наступит только после того, как на поверхности ткани осядет слой пыли. Чем толще слой осевшей пыли, тем выше степень очистки воздуха, тем выше сопротивление фильтра.

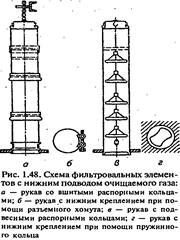

Для очистки пылегазовых потоков используются следующие типы фильтровального оборудования: с гибкими (тканевыми) фильтрующими перегородками, с набивными волокнистыми перегородками, с жесткими фильтрующими перегородками и насыпными фильтрующими слоями. По форме фильтровальных элементов приборы с гибкими фильтрующими перегородками подразделяются на рукавные и рулонные. Наиболее ответственным узлом, определяющим качество очистки газов, являются фильтровальные элементы, состоящие из фильтровальной перегородки и арматуры, необходимой для функционирования элемента и его крепления в аппарате. Фильтровальные элементы с гибкими перегородками делятся на каркасные и бескаркасные. В бескаркасных элементах очищаемый поток газа обычно протекает из внутренней полости наружу, в отличие от элементов, снабженных каркасами, где поток направлен снаружи во внутреннюю полость. Бескаркасные фильтровальные элементы чаще всего выполняют в виде цилиндрических рукавов с распорными кольцами и без них (рис. 1.48). Рукава изготовляют цельноткаными или сшитыми, причем более высокими прочностными и фильтровальными свойствами обладают цельнотканые рукава. Однако в промышленности используют большое количество рукавов, изготовленных путем сшивки (рис. 1.49).

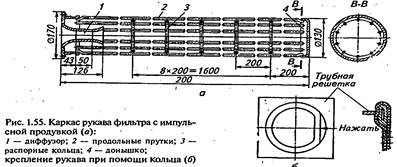

В связи с широким распространением фильтров с регенерацией импульсной продувкой с течением потока снаружи внутрь рукава за последние годы широкое распространение получили жестко-каркасные фильтровальные элементы (рис. 1.55, а). Наличие каркаса улучшает условия регенерации за счет ударов ткани о него и позволяет использовать нетканые фильтровальные материалы, обеспечивающие наиболее высокую степень очистки. Каркасы выполняют из проволоки диаметром 2—3 мм и защищают антикоррозионным покрытием. При необходимости их изготовляют из коррозионно-стойкой стали. В верхней части к каркасу приваривают фланец с диффузором, а в нижней части — донышко. Рукав крепится к каркасу при помощи разъемного хомута. В некоторых типах зарубежных аппаратов крепление рукавов осуществляется при помощи профильных пружинных колец, вшитых в верхней части рукава (рис. 1.55, 6). В подвешенный рукав вставляется каркас, удерживающий кольцо в разжатом состоянии. При выемке рукава вначале удаляется каркас, после чего кольцо деформируется.

Поможем написать любую работу на аналогичную тему