Грузоподъемные машины проектируют, изготавливают, монтируют и эксплуатируют в соответствии с нормами, изложенными в «Правилах устройства и безопасной эксплуатации грузоподъемных кранов». Контроль за выполнением этих правил возлагается на органы Госгортехнадзора.

Условия безопасной работы грузоподъемной машины определяются как порядком проектирования, изготовления и вводом ее в эксплуатацию, так и наблюдение за ней во время работы и способом производства работ.

Отдельные детали и механизмы строительных машин в процессе эксплуатации изнашиваются под воздействием сил трения, нагрузок, условий работы и окружающей среды. Особенно большой износ имеют детали, работающие в непосредственном контакте с грунтом. К ним относятся режущие элементы рабочих органов — ножи отвалов бульдозеров, скреперов и автогрейдеров, клыки корчевателей, зубья рыхлителей и экскаваторов, а также детали гусеничного хода — звенья гусениц, опорные и поддерживающие катки, звездочки и т. д.

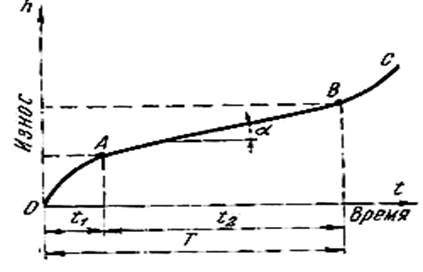

Изнашивание деталей, выполняющих различные функции, происходит неравномерно. По мере увеличения износа нарушается нормальная работа самой машины. С течением времени основные эксплуатационные показатели заметно ухудшаются. Серьезные изменения происходят вследствие изнашивания силовой установки: резко уменьшается мощность двигателя, повышается расход топлива и смазочных материалов, увеличиваются потери на трение в механизмах силовой передачи. Значительны также изменения и в других механизмах. Износ деталей ведет к уменьшению надежности машины в целом — машина работает с перебоями, что снижает коэффициент ее использования в течение смены, месяца, года. Иногда износ отдельных деталей делает невозможной дальнейшую работу машины. В этом случае важно установить предельно допустимые износы в деталях и сборочных единицах, что позволит исключить работу машин на износ.

В каждом механизме всегда есть два типа соединений деталей: неподвижные и подвижные. В новой машине характер каждого сопряжения задается в виде определенной посадки. В подвижных сопряжениях посадка определяет свободу относительного перемещения деталей, а у неподвижных — прочность их взаимного соединения. Подвижные посадки характеризуются величиной зазора, а неподвижные — натягом. Следовательно, причину нарушения работоспособности деталей и механизмов машины нужно искать в нарушении работоспособности отдельных сопряжений, что вызывается превышением предельно допустимых зазоров в подвижных сопряжениях и нарушением прочности соединения деталей в неподвижных сопряжениях.

Если отдельные детали и механизмы перестают удовлетворять предъявляемым к ним требованиям, то это означает, что в машине появились неисправности, требуется ремонт. Заменяя по мере необходимости изношенные детали новыми или восстановленными, поддерживают работоспособность машины.

Одним из критериев необходимости ремонта сопряженных деталей является их предельный износ, при котором дальнейшая нормальная работа этих сопряжений невозможна.

Эксплуатационные испытания строительных машин позволили найти основные показатели изнашивания деталей — количественную величину износа, скорость и темп изнашивания (отношение величины износа к единице выработки машины). Например, срок службы ножей бульдозеров в грунтах II группы не превышает 500—600 ч, зубьев роторного экскаватора 50—60 ч, а ножей автогрейдеров 200—300 ч.

Рис. 2.1.1. Кривая механического изнашивания: t1—время, в течение которого происходит приработка; t2 — время изнашивания до предельного состояния; Т — время работы до капитального ремонта; а —угол наклона кривой на участке АВ, характеризующий скорость изнашивания деталей

При любой самой совершенной конструкции и тщательном техническом уходе неизбежен износ машины, который определяется как отношение фактического срока службы или выполненного машиной объема работ к средним или нормативным срокам или объемам работ. Степень износа определяют с целью установления стоимости машин на какой-либо определенный момент. Кроме того, износ одних деталей часто влечет за собой повышенный износ сопряженных с ними. При износе возникают дополнительные динамические нагрузки и прочность деталей уменьшается, что повышает вероятность неожиданных поломок и аварий.

Для обеспечения надежной работы машин при их эксплуатации необходимо создать такие условия, при которых не происходил бы переход от нормальных условий трения к ненормальным, от нормальной работы к аварийной, от допустимого окислительного износа к другим видам износа, вызывающим разрушение поверхности деталей.

Эксплуатационным средством борьбы с механическим и молекулярно-механическим изнашиванием является применение смазочных материалов с противонагрузочными добавками поверхностно-активных веществ.

Для уменьшения изнашивания рабочего органа требуется соответствующий угол резания, отсутствие его перегрузки, а также очистка территории от крупных камней, пней и других препятствий, способствующих изнашиванию.

Устранение теплового износа достигается уменьшением удельной работы трения, а следовательно, выделяющейся при трении теплоты. Это обеспечивается работой машины на оптимальных режимах, исключающих возможность перегрузок, а также введением в смазочный материал добавок, препятствующих развитию процессов термического схватывания.

Для повышения надежности и долговечности деталей машин, помимо устранения недопустимых видов износа, необходимо стремиться также к максимальному уменьшению окислительного изнашивания.

Повышение износостойкости деталей за счет уменьшения окислительного износа достигается увеличением предела текучести и твердости трущихся поверхностей, а также применением химических воздействий; введением присадок в смазочный материал.

Из приведенных выше способов устранения недопустимых видов износа следует, что оптимальный эксплуатационный режим работы машины является весьма важным фактором в достижении этой цели. Кроме того, необходимо своевременно устранять неисправности, возникшие в результате естественного износа, не допуская дальнейшего их развития, которое может привести к ускоренным износам.

Так, в период приработки сопряженных деталей, когда изнашивание особенно интенсивно, работу машины проводят при уменьшенной нагрузке и скоростях. При этом усиливают смазывание деталей, чтобы устранить их прогрев и удалить металлические частицы, появляющиеся в результате износа.

В течение периода обкатки и нормальной работы машины применяют топливо и смазку требуемого качества. Кроме того, обеспечивают непрерывное наблюдение и своевременное техническое обслуживание машин.

Износ оборудования является проблемой на большинстве предприятий. Зачастую многие недочеты может выявить лишь специально проведенная экспертиза. Для этого на каждом из предприятий должна быть создана служба производственного контроля.

Поможем написать любую работу на аналогичную тему