Циркуляционные системы буровых установок состоят из взаимосвязанных устройств и сооружений, предназначенных для выполнения следующих основных функций: приготовления буровых растворов, очистки бурового раствора от выбуренной породы и других вредных примесей, оперативного регулирования физико-механических свойств бурового раствора. В состав циркуляционной системы входят также всасывающие линии насосов, емкости для хранения раствора и необходимых для его приготовления материалов, желоба, отстойники, контрольно-измерительные приборы и др. Циркуляционные системы монтируются из отдельных блоков, входящих в комплект поставки буровых установок. Блочный принцип изготовления обеспечивает компактность циркуляционной системы и упрощает ее монтаж и техническое обслуживание.

Важнейшие требования, предъявляемые к циркуляционным системам буровых установок, — качественное приготовление, контроль и поддержание необходимых для данных геолого-технических условий состава и физико-механических свойств бурового раствора. При выполнении этих требований достигаются высокие скорости бурения и в значительной мере предотвращаются многие аварии и осложнения в скважине.

Производительность установок для приготовления бурового раствора определяется из условий, обеспечивающих своевременное пополнение запасов бурового раствора:

О = V + Vп

где О — производительность установок для приготовления бурового раствора, м3/ч; V — объем выбуренной породы за 1 ч, м3; Vn — потери бурового раствора за 1 ч в результате поглощений в скважине и утечек при очистке бурового раствора от выбуренной породы, м3.

Минимальный объем бурового раствора, необходимый для проводки скважины без учета поглощений и потерь за счет фильтрации, находят по формуле

Vр = Vскв + Vп′,

где VCKB — наибольший объем скважины, м3; V'n — потери бурового раствора при проводке скважины, м3.

Потери Уд возрастают с увеличением объема выбуренной породы и утечек бурового раствора при его очистке.

На забое и в открытом стволе скважины буровой раствор загрязняется обломками выбуренной породы, обогащается глинистыми и другими твердыми частицами. Чрезмерное содержание твердой фазы, особенно глинистых частиц, приводит к снижению скоростей бурения. Установлено, что при увеличении содержания твердой фазы в растворе на 1 % показатели работы долот снижаются на 7 — 10 %.

ПАРАМЕТРЫ И КОМПЛЕКТНОСТЬ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

В зависимости от класса буровой установки, определяемого ее грузоподъемностью и глубиной скважины, а также от сложности технологического процесса бурения буровые установки комплектуются циркуляционными системами (ЦС), которые включают набор блоков, оснащенных различным оборудованием для приготовлении, очистки и регулировании свойств буровою раствора.

Расположение блоков циркуляционной системы определяется размещением основного бурового оборудования.

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский машзавод» для комплектации буровых установок производства АООТ «Волгоградский завод буровой техники», представлены на рис. 17.1 — 17.3. В табл. 17.1 приведены сведения о комплекте основного оборудования, в табл. 17.2 — параметры циркуляционных систем.

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский машзавод» для комплектации буровых установок производства ОАО «Уралмашзавод», представлены на рис. 17.1—17.2.

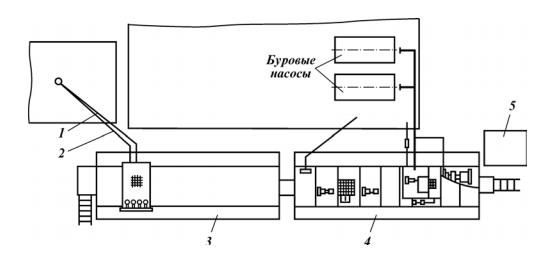

Рис. 17.1. Схема циркуляционной системы ЦС100Э(01):

1-трубопровод долива; 2 – раствопропровод, 3 - блок очистки; 4 - приемный блок; 5 – шкаф управления электрооборудованием

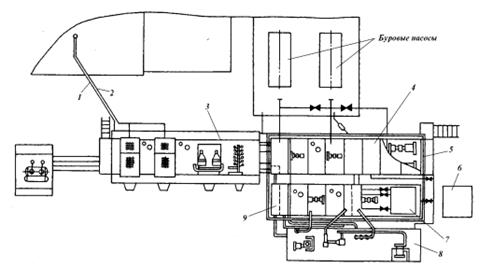

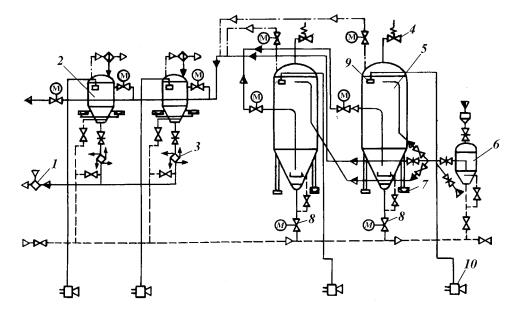

Рис. 17.2. Схема циркуляционной системы 1ЦСМ2300 ДЭП:

1 - трубопровод долива; 2 - растворопровод; 3 - блок очистки; 4 - приемный блок; 5 - укрытие; 6 - блок распределительного устройства; 7 - резервуар химических реагентов; 8 - блок приготовления и обработки бурового раствора; 9 - промежуточный блок

Блоки очистки для циркуляционных систем предназначены для ведения буровых работ по малоотходной, или безамбарной, технологии и входят в состав циркуляционных систем буровых установок всех классов. Они обеспечивают очистку буровых растворов от шлама с размером частиц более 5 мкм, обработку на центрифуге сливов песко- и илоотделителя с выделением шлама пониженной влажности, регенерацию барита, его многократное использование при бурении и выведение из бурового раствора избытка коллоидной фазы, а также регенерацию барита после завершения бурения скважины, переработку избытков бурового раствора с его разделением на оборотную воду и шлам пониженной влажности, дегазацию буровых растворов.

При использовании полнокомплектных блоков очистки в 2 — 3 раза сокращается объем отходов бурения, на 40 — 60 % уменьшается расход барита и химреагентов. В процессе бурения из блока выходит шлам пониженной влажности, пригодный для перевозки в контейнерах или бортовых транспортных средствах. Такой шлам легко поддается обезвреживанию по известным технологиям при минимуме затрат.

В зависимости от класса буровой установки блок очистки комплектуется: линейным виброситом СВ1Л-1 — 3 шт.; пескоотделителем типа ГЦ-360М — 1 шт., илоотделителем типа ИГ-45/75 — 1 шт.; ситогидроци-клонным сепаратором СГС 65/300 — 1 шт.; глиноотделителем на базе центрифуги полной комплектности (два насоса, перемешиватель, приемное устройство, рама) — 1 компл.; блоком флокуляции (по спецзаказу) — 1 компл.; шламовыми насосами типа ГрА170/40 — 1—3 шт.; дегазатором.

Пропускная способность блока очистки соответствует классу применяемой буровой установки и в зависимости от набора технических средств может изменяться от 25 до 90 л/с.

Комплект оборудования размещается на одной или двух емкостях в соответствии с условиями бурения и классом буровой установки.

Гидравлическая схема блока очистки позволяет использовать очистные механизмы в зависимости от условий бурения, вести обработку бурового раствора.

По спецзаказу блок очистки может быть укомплектован расчетной технологией регламентирования компонентного состава и управления свойствами буровых растворов или компьютерной программой для этих целей. Технология позволяет вести оперативное управление процессом приготовления и обработки бурового раствора при наименьших затратах времени и материалов.

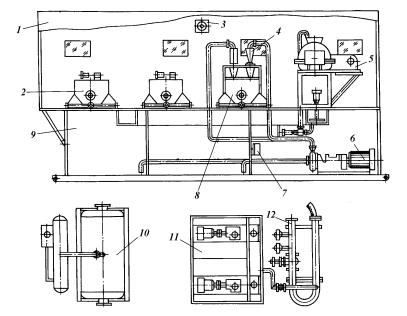

Рис. 17.7. Схема блока очистки:

1 - укрытие; 2 - вибросито СВ1Л; 3 - вентилятор: 4 - илоотделитель ИГ45/75: 5 - центрифуга: 6 - электронасосный агрегат: 7 - калорифер: 8 - ситогидроциклонный сепаратор на базе вибросита СВ1Л и пескоотделителя ГЦ-ЗбОМ; 9 — емкость: 10 - дегазатор пКаскад-40»: II -блок химической обработки: 12 -смеситель

Блок приготовления буровых растворов и спецжидкостей БПР-1 (рис. 17.8) предназначен для приготовления буровых растворов, химических реагентов и различных технологических жидкостей при строительстве и капитальном ремонте скважин. Применяется в составе циркуляционных систем буровых установок всех классов, а также с установками для капитального ремонта скважин и другими техническими средствами.

Техническая характеристика БПР-1

Объемная производительность приготовления химреагентов. технологических жидкостей и буровых растворов, м3/ч.................................................................................... 10— 15

Полезный объем резервуара, м ........................................................................ 10

Пределы изменения плотности буровых растворов и сиеижидкосгей.

г/см3......................................................................................................................... 0.8-2.2

Мощность установленного оборудования. кВт............................................... 37.5

Габариты, мм......................................................................................................... 5000x2650*3000

Масса, кг................................................................................................................. 3000

К преимуществам использования блока относятся сокращение времени приготовления растворов, возможность одновременного смешивания и диспергирования (эмульгирования) компонентов раствора за один цикл циркуляции жидкости, исключение потерь материалов, экологичность процесса приготовления химреагентов, буровых растворов и спецжидкостей, механизация и безопасность работ, простота обслуживания и эксплуатации, возможность организовать оборотное водоснабжение на буровой.

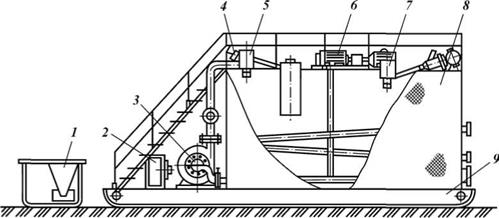

Рис. 17.8. Схема блока приготовления буровых растворов и спецжидкостей БПР-1:

1 - воронка смесителя переносная; 2 - щит электрооборудования; 3 - электронасосный агрегат; 4 — вакуумный гидравлический смеситель; 5 — шаровый циклонный диспергатор; б — механический перемешиватель; 7 — диспергатор; 8 — резервуар; 9 — рама

Блок обезвоживания буровых растворов предназначен для удаления избытка бурового раствора из циркуляции, ликвидации его после окончания бурения скважины, а также для обезвоживания слива из центрифуги при регенерации барита из бурового раствора.

Блок состоит из манифольда, двух емкостей объемом 3 м3 каждая для приготовления растворов коагулянта и флокулянта. Емкости оснащены механическими перемешивателями с червячным редуктором и двумя насосами для подачи растворов в манифольд. Манифольд обвязан также с насосами для подачи воды и бурового раствора. Смесь бурового раствора, воды, коагулянта и флокулянта подается на осадительную шнековую центрифугу, где разделяется на твердую фазу и воду, пригодную после обработки для использования в системе водоснабжения буровой или слива на местность.

Промежуточных блок предназначен для хранения необходимого объема бурового раствора. На емкостях блока установлены по два механических и гидравлических перемешивателя. Последние подсоединены к вспомогательному напорному трубопроводу. Приемный блок по конструкции аналогичен промежуточным блокам.

Изготовители: ОАО НПО «Бурение», ДАООТ «Хадыженский машза-вод».

Блок-модуль хранения сыпучих материалов (рис. 17.10) предназначен для приема, хранения, контролируемой выдачи сыпучих материалов, приготовления и утяжеления бурового раствора. Позволяет производить загрузку бункеров сыпучими материалами (глинопорошок, барит, цемент, химреагенты и пр.) непосредственно из цементовозов, а также с помощью имеющегося в комплекте пневмопогрузчика — из мешков и контейнеров. Измеритель усилия и указатель уровня обеспечивают контроль загрузки, хранения и выдачи сыпучих материалов.

Блок-модуль применяется в составе циркуляционной системы буровых установок при бурении нефтяных и газовых скважин глубиной более 5000 м.

Техническая характеристика

Число бункеров хранения..................................................................... 2

Объем бункер ахранения, м3....................................................................................... 42

Объем пневмогрузчика, м3.......................................................................................... 2,9

Максимальная подача сыпучих материалов в гидросмеситель, т/ч:

барита................................................................................................... 30

бентонита............................................................................................. 5

химреагентов....................................................................................... 2

Объемная производительность при приготовлении и утяжелении раствора, м3/ч 90

Рис. 17.10. Схема блок-модуля хранения сыпучих материалов:

1 - гидросмеситель; 2 - разгрузитель; 3 - шлюзовой питатель; 4 - предохранительный клапан; 5 - бункер хранения; 6 - пневмоиерегрузчик; 7 - измеритель усилия; 8 - шламовый затвор с электродвигателем; 9 - указатель уровня; 10 - сигнальная сирена

Поможем написать любую работу на аналогичную тему