Твердые частицы в буровом растворе, как правило, необходимы, но они существенно затрудняют процесс бурения скважины. Они приводят к повышению его вязкости, увеличению гидравлических сопротивлений, усиленному износу деталей гидравлического оборудования, в первую очередь буровых насосов, элементов подземного оборудования, бурильных труб и циркуляционной системы, а также к возрастанию расхода топлива и (или) электроэнергии.

Когда в неутяжеленном растворе в результате его зашламления накапливается большое количество твердой фазы и удалить ее очистными устройствами трудно, буровой раствор просто заменяют свежеприготовленным.

Основная доля стоимости утяжеленных растворов приходится на барит, поэтому даже в тех случаях, когда содержание твердых частиц настолько велико, что раствор становится практически не прокачиваемым, его стараются не заменять, а отрегулировать в нем содержание и состав твердой фазы.

Если не противодействовать загрязнению бурового раствора твердыми частицами, то затраты на его обслуживание резко возрастут.

Наиболее заметный прогресс в регулировании содержания и состава твердой фазы в буровых растворах был достигнут, начиная с 50-х годов прошлого века, в результате применения центрифуг-отстойников. Это оборудование, претерпев значительную модернизацию, используется до настоящего времени. Основным современным аппаратом для выполнения этой технологической операции является центробежный сепаратор, представляющий собой разновидность центрифуг.

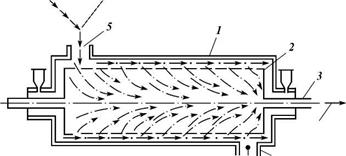

Центробежный сепаратор для буровых растворов (рис. 6.21) представляет собой перфорированный ротор 2, вращающийся внутри корпуса 1. Буровой раствор, поступая в корпус 1, попадает в центробежное поле ротора. Поток раствора приобретает поступательно-вращательное движение, в результате чего происходит разделение твердой фазы по массе. Наиболее массивные частицы раствора (барит, крупный шлам) оттесняются к стенкам корпуса сепаратора и перемещаются периферийной частью потока к сливному отверстию 4 корпуса. Жидкая фаза бурового раствора с тонкодисперсными частицами движется внутри ротора и выходит из аппарата через полый вал 3 ротора.

Разделив буровой раствор на облегченный и утяжеленную пульпу, оператор получает возможность регулировать их возврат в циркуляционную систему и подачу в запасные емкости, таким образом осуществляя первичное регулирование содержания и состава твердой фазы в буровом растворе. Окончательное доведение раствора до кондиции производят путем добавления в него (при необходимости) свежих порций компонентов.

Поступающий через ввод 5 на обработку в центробежный сепаратор буровой раствор обычно разбавляют водой

для того, чтобы уменьшить вязкость и таким образом улучшить условия разделения твердой фазы по массе.

С помощью агрегата можно выполнять следующие функции:

1) тонкую очистку раствора от шлама - для этого сепаратор устанавливают в качестве четвертой ступени очистки после илоотделителя; часть бурового раствора, очищенного на блоке гидроциклонов илоотделителя, подают в сепаратор и таким образом удаляют из раствора частицы шлама размером более 4 мкм;

2) регенерацию утяжелителя — в процессе циркуляции или спуско-подъемных операций сепаратор включают в работу и из избыточной части раствора извлекают пульпу утяжелителя; эту пульпу затем собирают в запасную емкость и при необходимости добавляют в рабочий объем бурового раствора;

3) регулирование содержания и состава твердой фазы — это основная технологическая задача, для решения которой строго контролируются подача раствора и режим работы агрегата; утяжеленная пульпа, твердая фаза которой состоит в основном из барита, возвращается частично или полностью в циркуляционную систему, а облегченная часть раствора в случае его обогащения тонкодисперсными частицами шлама сбрасывается в отстойный амбар; эта часть потока частично используется для разбавления рабочего объема бурового раствора;

4) сгущение пульпы из песков и илов. Иногда сепаратор используют для дополнительного сгущения пульпы из песков и илов, собираемых из нижних насадок гидроциклонных шламоотделителей; это позволяет сократить потери бурового раствора при использовании многоступенчатой гидроциклонной очистки; дополнительно извлеченный из песков и илов буровой раствор вместе с дорогостоящими реагентами возвращается в циркуляционную систему, а шлам сбрасывается в отвал.

Раствор Вод

Рис. 6.21. Схема центробежного сепаратора буровых растворов

class=WordSection4>

Современная центрифуга при нормальном режиме работы способна обрабатывать до 1,5 л/с бурового раствора. На форсированном режиме допускается подача до 2 л/с; рабочий диапазон пропускной способности 45 — 75 л/мин.

Центрифуга — высокоэффективный аппарат для разделения суспензий, но и она имеет недостатки: конструкция ее сложна и требуется высокая квалификация обслуживающего персонала. Поэтому наиболее целесообразно аппараты использовать кратковременно. Наличие многочисленных вращающихся деталей, абразивная рабочая среда, высокие частоты вращения (1800 — 2300 об/мин), сальниковые уплотнения, винтовые насосы — все это требует тщательного ухода и высокой культуры эксплуатации.

Центрифуга в 10-11 раз дороже песко и илоотделителей.

При обработке утяжеленного бурового раствора перед подачей в центрифугу его необходимо разбавлять водой. В противном случае потери утяжелителя будут существенными. Современные условия эксплуатации центрифуг таковы, что каждые один-два объема бурового раствора надо разбавлять одним объемом воды. Поэтому, во-первых, облегченную часть раствора вместе с реагентами приходится выбрасывать, а во-вторых, возникает необходимость в специальной системе оборотного водоснабжения и захоронении (или нейтрализации) сбрасываемого осветленного продукта. Все это свидетельствует о необходимости строгого анализа границ применимости центрифуги в определенных геолого-технических условиях бурения скважин.

Поможем написать любую работу на аналогичную тему