Для осушки газа используются следующие методы:

- охлаждение

- абсорбция

- адсорбция

Пока пластовое давление значительно больше давления в магистральном газопроводе газ охлаждают, если пластовое давление понижено, то охлаждение газа производится на установках низкотемпературной сепарации.

Как известно, нефтяные газы, в отличие от природных, одержат большое количество пропан-бутановой фракции (от 30 до 50%). Ее извлекают только на установках абсорбционного (жидкостного) или, в крайнем случае, компрессорного типа. Природные газы, содержащие не свыше 10% пропан-бутановой фракции, обрабатывают, как правило, на адсорбционных установках с твердым поглотителем (силнкагель, алюмогель, синтетические циолиты и т. д.)

В качестве поглотителя тяжелых углеводородов из нефтяного газа применяют обычно легкие масла, и поэтому часто установки такого типа называются маслоабсорбционными,

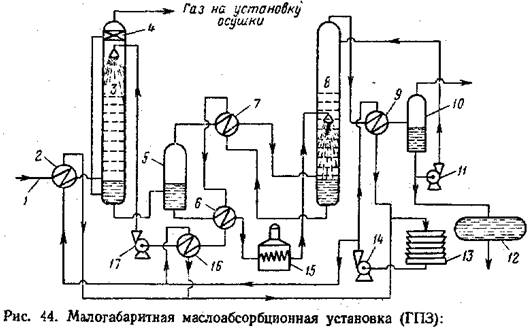

На рис. приведена упрощенная технологическая схема малогабаритной маслоабсорбционной установки, которая работает следующим образом.

Нефтяной газ второй и третьей ступени сепарации, а также газы, поступающие с установок подготовки нефти по линии 1 через холодильник 2 направляют в абсорбер 3. При движении газа в абсорбере вверх тяжелые углеводороды поглощаются абсорбентом, который с верха колонны стекает по тарелкам вниз. Обезжиренный газ проходит сначала каплеуловптельную секцию 4, в которой улавливается уносимый газом абсорбент, затем поступает на установку осушки, после чего по линии 11 направляется в магистральный газопровод потребителям.

Нефтяной газ второй и третьей ступени сепарации, а также газы, поступающие с установок подготовки нефти по линии 1 через холодильник 2 направляют в абсорбер 3. При движении газа в абсорбере вверх тяжелые углеводороды поглощаются абсорбентом, который с верха колонны стекает по тарелкам вниз. Обезжиренный газ проходит сначала каплеуловптельную секцию 4, в которой улавливается уносимый газом абсорбент, затем поступает на установку осушки, после чего по линии 11 направляется в магистральный газопровод потребителям.

Насыщенный парами тяжелых углеводородов «жирный» абсорбент отводят через регулятор уровня (не показанный на схеме) из низа абсорбера и направляют в выветриватель 5. Так как в нем давление несколько ниже, чем в абсорбере, то из «жирного» абсорбента выделяется большая часть метана и этана, растворенных в абсорбенте.

Из выветривателя «жирный» абсорбент сначала направляют в теплообменник 5, где он предварительно нагревается «тощим» абсорбентом, поступающим из нижней части десорбцнонной колонны 5, а затем в печь 15. В печи «жирный» абсорбент нагревается до температуры примерно 250° С, после чего поступает в среднюю часть десорбера, где происходит интенсивное выделение углеводородов из насыщенного абсорбента вследствие высокой температуры и значительного снижения давления в десорбере. Для интенсификации процесса десорбции и нижнюю часть десорбера подают из выветривателя газ, предварительно подогретый в теплообменнике 7 за счет тепла горячего абсорбента, выходящего через низ десорбера. Пары тяжелых углеводородов с верха десорбера вместе с газами выветривания направляются в холодильник 9, где происходит их конденсация. Конденсат вместе с газом выветривания поступает в сепаратор 10, откуда часть конденсата насосом 14 направляется на орошение в десорбер, а другая часть попадает в емкость нестабильного конденсата 12. Горячий абсорбент из нижней части десорбера проходит последовательно теплообменники 6 и 7 и затем попадает в холодильник 16t где температура его снижается примерно до 20° С. Охлажденный абсорбент насосом 17 нагнетается па верх абсорбера 3 для орошения, и цикл движения «тощего» абсорбента повторяется.

На данной установке охлаждение абсорбента в холодильнике и конденсация в холодильниках паров тяжелых углеводородов, выделившихся из «жирного» абсорбента в десорбере, идет в результате замкнутой циркуляции воды, охлаждаемой в градирне 13 и нагнетаемой насосом 14.

В основе процесса абсорбции лежит массообмен, т. е. переход вещества из газообразной фазы в жидкую фазу (в абсорбент или поглотитель). Растворение газа в абсорбенте зависит от давления и температуры в абсорбере, а также молекулярной массы абсорбента (об этом сказано ниже).

В качестве абсорбента (поглотителя углеводородов из газа) обычно применяют легкие масла и керосин.

Поможем написать любую работу на аналогичную тему