Условиями, осложняющие работу штанговых насосных установок, являются: большое газосодержащие на приеме насоса:большое содержание песка в откачиваемой жидкости;отложение парафина в НКТ и на насосных штангах;отложение минеральных солей (солеотложение) в узлах насоса и в НКТ;сильное искривление скважин;высокопарафинистые, высоковязкие нефти.Осложняющие условия могут действовать совместно, и тогда возникает необходимость борьбы одновременно с несколькими осложняющими факторамиЧаще всего возникают осложнения вследствие влияния газа на работу насоса, уменьшающего коэффициент наполнения цилиндра.Коэффициент наполнения насоса зависит от газового фактора в условиях приема насоса и доли вредного пространства по отношению к объему, описанному плунжером. Величина газового фактора на приеме насоса, отнесенный к 1 м3 жидкости R = V![]() в свою очередь зависит от газового фактора

в свою очередь зависит от газового фактора ![]() на поверхности, растворимости газа в нефти давления на приеме насоса

на поверхности, растворимости газа в нефти давления на приеме насоса ![]() коэффициента сепарации m и обводненности n.Коэффициент операции газа у приема насоса определяется отношением объема газа, проходящего через межтрубное пространство

коэффициента сепарации m и обводненности n.Коэффициент операции газа у приема насоса определяется отношением объема газа, проходящего через межтрубное пространство ![]() но всему объему свободного газа, поступающею по обсадной колечке

но всему объему свободного газа, поступающею по обсадной колечке ![]() Коэффициент обводненности n

определяет содержание воды в откачиваемой смеси в долях единицы.Обводненность, газовый фактор, растворимость газа, температура на приеме насоса являются природными факторами и не поддаются изменению. Давление на приеме, коэффициент сепарации и коэффициент вредного пространства можно изменять.Уменьшение вредного пространства и газового фактора на приеме насоса увеличивает коэффициент его наполнения.Уменьшение вредного пространства достигается применением насоса, имеющего на нижнем конце плунжера дополнительный нагнетательный клапан. Поэтому применение насосов НГН-1 со штокам неэффективно в скважинах с большим газосодержанием на приеме.Существенное уменьшение вредного пространства достигается правильной посадкой плунжера в цилиндре насоса, т. е. такой посадкой, при которой плунжер и его нижний нагнетательный клапан при крайнем нижнем положении головки балансира приближается к всасывающему клапану минимально возможное расстояние. Увеличение хода при одновременном уменьшении диаметра насоса также уменьшает относительную долю объема вредного пространства.При увеличении давления на приеме насоса

Коэффициент обводненности n

определяет содержание воды в откачиваемой смеси в долях единицы.Обводненность, газовый фактор, растворимость газа, температура на приеме насоса являются природными факторами и не поддаются изменению. Давление на приеме, коэффициент сепарации и коэффициент вредного пространства можно изменять.Уменьшение вредного пространства и газового фактора на приеме насоса увеличивает коэффициент его наполнения.Уменьшение вредного пространства достигается применением насоса, имеющего на нижнем конце плунжера дополнительный нагнетательный клапан. Поэтому применение насосов НГН-1 со штокам неэффективно в скважинах с большим газосодержанием на приеме.Существенное уменьшение вредного пространства достигается правильной посадкой плунжера в цилиндре насоса, т. е. такой посадкой, при которой плунжер и его нижний нагнетательный клапан при крайнем нижнем положении головки балансира приближается к всасывающему клапану минимально возможное расстояние. Увеличение хода при одновременном уменьшении диаметра насоса также уменьшает относительную долю объема вредного пространства.При увеличении давления на приеме насоса ![]() что достигается увеличением глубины погружения насоса под динамический уровень, уменьшается газосодержание на приеме, т.е. величена

что достигается увеличением глубины погружения насоса под динамический уровень, уменьшается газосодержание на приеме, т.е. величена ![]() как за счет дополнительного растворения газа в нефти, так и за счет сжатия газа, оставшего в свободном состоянии. При погружении насоса на глубину, где давления равно давлению насыщения, вредное влияние газа вообще прекращается, так как свободного газа на этой глубине нет.На наполнение насоса в известной мере можно влиять, изменяя коэффициент операции газа m

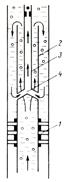

на приеме насоса, который зависит от условий всасывания газожидкостной смеси. С помощью особых устройств и приспособлений, называемых газовыми якорями, удается увеличить долго газа, уходящего через межтрубное пространство, а следовательно, уменьшить долго газа, поступающего в цилиндр насоса.Работа газовых якорей основана на различных принципах, таких как: -отделение газовых пузырьков за счет их всплытия в потоке жидкости, направленном вниз;использование принципа центрифугирования при завихрении потока;использование вибрации тарелок на пружинных подвесках и др. В однокорпусном якоре газожидностная смесь (рис.1) заходит в кольцевое пространство между корпусом якоря 1 и центральной трубой 2, верхний конец которой присоединяется к приемному клапану насоса 4. Направление основного потока изменяется, а газовые пузырьки сплывают в межтрубное пространство.Таким образом, содержание газа в жидкости уменьшается, которая далее поступает в центральную трубу через отверстия 5 и далее в цилиндр насоса.Рисунок 1. Схема однокорпусного газового якоря.Оставшейся газовый пузырек 3 увлекается вниз нисходящим потоком жидкости, скорость которого зависит от дебита скважины и площади сечения кольцевого пространства между корпусом и трубкой 2, так что

как за счет дополнительного растворения газа в нефти, так и за счет сжатия газа, оставшего в свободном состоянии. При погружении насоса на глубину, где давления равно давлению насыщения, вредное влияние газа вообще прекращается, так как свободного газа на этой глубине нет.На наполнение насоса в известной мере можно влиять, изменяя коэффициент операции газа m

на приеме насоса, который зависит от условий всасывания газожидкостной смеси. С помощью особых устройств и приспособлений, называемых газовыми якорями, удается увеличить долго газа, уходящего через межтрубное пространство, а следовательно, уменьшить долго газа, поступающего в цилиндр насоса.Работа газовых якорей основана на различных принципах, таких как: -отделение газовых пузырьков за счет их всплытия в потоке жидкости, направленном вниз;использование принципа центрифугирования при завихрении потока;использование вибрации тарелок на пружинных подвесках и др. В однокорпусном якоре газожидностная смесь (рис.1) заходит в кольцевое пространство между корпусом якоря 1 и центральной трубой 2, верхний конец которой присоединяется к приемному клапану насоса 4. Направление основного потока изменяется, а газовые пузырьки сплывают в межтрубное пространство.Таким образом, содержание газа в жидкости уменьшается, которая далее поступает в центральную трубу через отверстия 5 и далее в цилиндр насоса.Рисунок 1. Схема однокорпусного газового якоря.Оставшейся газовый пузырек 3 увлекается вниз нисходящим потоком жидкости, скорость которого зависит от дебита скважины и площади сечения кольцевого пространства между корпусом и трубкой 2, так что ![]() где

где ![]() -объемный секундный расход ГЖС в условиях приема насоса;

-объемный секундный расход ГЖС в условиях приема насоса; ![]() - площадь сечения между корпусом и центральной трубкой газового якоря.Скорость всплытия газового пузырька

- площадь сечения между корпусом и центральной трубкой газового якоря.Скорость всплытия газового пузырька ![]() согласно формуле Стокса зависит от диаметра пузырька

согласно формуле Стокса зависит от диаметра пузырька ![]() , разности плотностей жидкости

, разности плотностей жидкости ![]() и газа

и газа ![]() и вязкости жидкости

и вязкости жидкости ![]() , так что

, так что ![]() Для эффективности работы газового якоря, должно выполнять условие

Для эффективности работы газового якоря, должно выполнять условие ![]() , а иначе газовые пузырьки вместе с потоком жидкости поступят в насос. Для выполнения условия (3) необходимо уменьшать скорость потока, это достигается разделением потока Q на два или более параллельных потоков. Для этого применяют двух-трех или четырех корпусные якоря (рис. 2).Поскольку в каждую секцию якоря попадает только часть общего расхода Q, то нисходящая скорость потока

, а иначе газовые пузырьки вместе с потоком жидкости поступят в насос. Для выполнения условия (3) необходимо уменьшать скорость потока, это достигается разделением потока Q на два или более параллельных потоков. Для этого применяют двух-трех или четырех корпусные якоря (рис. 2).Поскольку в каждую секцию якоря попадает только часть общего расхода Q, то нисходящая скорость потока ![]() по формуле (1) в корпусе якоря будет меньше.

по формуле (1) в корпусе якоря будет меньше.

Рисунок 2. Схема двухкорпусного газового якоря

Рисунок 2. Схема двухкорпусного газового якоря

Примером удачной конструкции якоря может служить газовый якорь зонтичного типа (рис.13). В этом случае межтрубное пространство перекрывается эластичным пакером 1. Газожидкостная смесь поступает в кольцевой зазор между корпусом якоря 2 и всасывающей трубкой 3. Через отверстия в верхней части корпуса ГЖС попадает в межтрубное пространство, газ поднимается вверх, а внизу над эластичным пакером скапливается жидкость практически без газа. Рисунок 3. Газовый якорь «зонтичного» типаЭта жидкость по каналу 4 поступает на прием насоса. Хорошая сепарация газа получается при спуске насоса в зумпф скважины, который в этих условиях действует по принципу якоря-зонта.Другим фактором, осложняющим работу штанговых насосных установок, является присутствие в откачиваемой жидкости мелкого песка и иной абразивной взвеси. Песок, попадая в насос, разрушает пригнанные поверхности деталей насоса, увеличивает утечки жидкости через клапаны и зазор между цилиндром и плунжером, а иногда вызывает заклинивание плунжера и обрывы штанг. Межремонтный период таких скважин составляет несколько недель, после чего необходимы извлечение подземного оборудования и замена насоса. Для борьбы с вредным влиянием песка применяются различные меры, например, крепление призабойной зоны скважины различными смолами, образующими после их кристаллизации на забое прочную проницаемую пористую среду. Для тех же целей используют различные фильтры, а также приспособления, устанавливаемые перед приемным патрубком насоса, называемые песочными якорями. В песочном якоре (рис.14, а) жидкость изменяет направление движения на 180°, песок отделяется и скапливается в специальном кармане в нижней части якоря.

Примером удачной конструкции якоря может служить газовый якорь зонтичного типа (рис.13). В этом случае межтрубное пространство перекрывается эластичным пакером 1. Газожидкостная смесь поступает в кольцевой зазор между корпусом якоря 2 и всасывающей трубкой 3. Через отверстия в верхней части корпуса ГЖС попадает в межтрубное пространство, газ поднимается вверх, а внизу над эластичным пакером скапливается жидкость практически без газа. Рисунок 3. Газовый якорь «зонтичного» типаЭта жидкость по каналу 4 поступает на прием насоса. Хорошая сепарация газа получается при спуске насоса в зумпф скважины, который в этих условиях действует по принципу якоря-зонта.Другим фактором, осложняющим работу штанговых насосных установок, является присутствие в откачиваемой жидкости мелкого песка и иной абразивной взвеси. Песок, попадая в насос, разрушает пригнанные поверхности деталей насоса, увеличивает утечки жидкости через клапаны и зазор между цилиндром и плунжером, а иногда вызывает заклинивание плунжера и обрывы штанг. Межремонтный период таких скважин составляет несколько недель, после чего необходимы извлечение подземного оборудования и замена насоса. Для борьбы с вредным влиянием песка применяются различные меры, например, крепление призабойной зоны скважины различными смолами, образующими после их кристаллизации на забое прочную проницаемую пористую среду. Для тех же целей используют различные фильтры, а также приспособления, устанавливаемые перед приемным патрубком насоса, называемые песочными якорями. В песочном якоре (рис.14, а) жидкость изменяет направление движения на 180°, песок отделяется и скапливается в специальном кармане в нижней части якоря.

Рисунок 4. Принципиальная схема песочного якоряПри заполнении кармана песком якорь извлекают на поверхность и очищают. Условием эффективной работы песочного якоря является существование в якоре скорости восходящего потока жидкости, меньшей скорости оседания частиц песка. По опытным данным эффективность обращенного якоря (рис. 14, б) выше прямого, так как в нем благодаря насадке создается повышенная скорость потока с песком, направленная вниз. В результате условия оседания песка улучшаются.Наряду с песочными якорями для борьбы с вредным влиянием песка применяют различные фильтры, привинчиваемые к приемному клапану насоса. При сильном пескопроявлении и для предотвращения оседания песка на забое иногда применяют подлив жидкости в межтрубное пространство скважины. С этой целью часть откачиваемой из скважины жидкости сбрасывают в межтрубное пространство, насос спускают до забоя и таким образом создают повышенную скорость восходящего потока жидкости, при которой песок не оседает на забой и не образует песчаных пробок. Иногда с той же целью устанавливают на поверхности насос, от которого по трубопроводам подливают жидкость в несколько скважин, работа которых осложнена песком. Осложнения, вызванные отложением парафина, устраняют различными методами.1. Периодической тепловой обработкой скважины, обычно закачкой пара в межтрубное пространство от передвижной паровой установки (ППУ) без остановки работы станка-качалки. Перегретый пар и конденсирующаяся из него горячая вода прогревают НКТ, парафиновые отложения расплавляются и потоком жидкости уносятся в нефтесборный коллектор.2. Закачкой в межтрубное пространство различных растворителей (керосин, солярка, нестабильный бензин). Попадая через насос в трубы, растворитель омывает внутреннюю поверхность НКТ и смывает парафин.3. Прикреплением к колонне штанг пластинчатых скребков, на расстоянии друг от друга, равном ходу полированного штока. В этом случае штанги медленно вращаются (на заворот) с помощью специального механизма — штанговращателя, укрепляемого на канатной подвеске.4. Для предотвращения отложения парафина на внутренних стенках НКТ в насосных (а также и в фонтанных и газлифтных) скважинах применяют остеклованные трубы, т. е. трубы, внутренняя поверхность которых покрыта слоем стекла толщиной около 1 мм. Это существенно снижает интенсивность запарафинивания труб. Однако при разрушении стеклянной поверхности труб от ударов и особенно в искривленных скважинах их применение приводит к частым заклиниваниям плунжера стеклянной крошкой.5. Наиболее радикальным средством борьбы с парафином является извлечение из скважины штанг и труб и их пропарка и очистка на поверхности с помощью паровой передвижной установки.Осложнения, вызванные отложением солей (главным образом гипса), устраняются также различными методами, как, например:периодической закачкой в пласт растворов различных кислот;применением скважинных дозаторов, с помощью которых в поток ниже приема насоса в малых количествах вводятся растворители солевых отложений или специальные реагенты;периодической промывкой скважины и насосного оборудования через межтрубное пространство растворителями. Борьба с этим явлением требует тщательного изучения химического состава солей и подбора соответствующих растворителей.При работе насосных установок в наклонных скважинах наблюдается истирание насосных труб и штанг вплоть до образования длинных щелей в трубах или обрыва штанг. Для уменьшения подобных осложнений применяются штанговращатели, а колонна штанг оборудуется специальными муфтами-вставками, снабженными роликами, которые могут перекатываться по внутренней поверхности труб, не допуская соприкосновения тела штанги или муфты с трубой.При откачке нефтей с вязкостью, превышающей 0,5 Па·с, сила трения штанг о жидкость при их ходе вниз и особенно при высоких давлениях на устье скважины может превысить собственный вес штанг и привести к «зависанию» штанг при ходе вниз, т.е. к явлению, когда скорость опускания штанг в вязкой жидкости станет меньше скорости движения головки балансира. В таком случае неизбежны рывки и удары в канатной подвеске и возможны обрывы штанг. Кроме того, при откачке вязких жидкостей при ходе плунжера вверх возникают большие силы трения жидкости о внутренние стенки труб. Расчеты показывают, что эти силы соизмеримы с собственным весом штанг. В этих случаях традиционные методы расчета штанг и нагрузок, действующих на них, дают заниженные напряжения, а расчет штанг надо вести не на начало хода вверх, как это обычно делается, а на момент, соответствующий середине хода вверх, когда инерционная сила обращается в нуль, а сила трения становится максимальной, так как в этот момент скорость движения штанг максимальна.

Поможем написать любую работу на аналогичную тему

Реферат

Как осуществляется эксплуатация скважин штанговыми насосами в осложненных условиях?

От 250 руб

Контрольная работа

Как осуществляется эксплуатация скважин штанговыми насосами в осложненных условиях?

От 250 руб

Курсовая работа

Как осуществляется эксплуатация скважин штанговыми насосами в осложненных условиях?

От 700 руб