Для вызова притока необходимо выполнение условия Рз < Рпл, т. е. создание депрессии давления на пласт ![]() р =

р = ![]() Так как забойное давление можно представить как гидростатическое давление столба жидкости в скважине, то условие вызова притока можно записать:

Так как забойное давление можно представить как гидростатическое давление столба жидкости в скважине, то условие вызова притока можно записать:

![]()

где h — высота столба жидкости в скважине; р —плотность жидкости; g— ускорение свободного падения.

Следовательно, для удовлетворения этого условия с целью вызова притока необходимо уменьшить либо h, либо р, поскольку пластовое давление остается неизменным в процессе освоения данной скважины.

Выбор метода вызова притока зависит от назначения скважины, ее способа эксплуатации, пластового давления, глубины и расположения скважины на структуре, степени устойчивости коллектора и др. Освоение скважин, вскрывающих пласты с высоким пластовым давлением, обычно не вызывает затруднений. В данном случае можно создать большую депрессию давления и при этом происходит интенсивная самоочистка забоя и призабойной зоны от грязи за счет большой скорости движения жидкости и газа. Однако при наличии неустойчивых пластов, газовой шапки (верхнего газа) или подошвенной воды возможны осложнения. Чрезмерные депрессии могут привести к разрушению пласта, цементного кольца и даже нарушению обсадной колонны, образованию конусов верхнего газа и подошвенной воды и прорыву их в скважину. Поэтому такие скважины следует пускать в работу плавно с медленным снижением забойного давления на небольшую величину.

3 основные метода вызова притока (пуска в работу):

- замена жидкости,

- аэрация

- продавка.

Последовательная замена жидкости с большей плотностью на жидкость с меньшей плотностью осуществляется промывкой скважины обычно по схеме: буровой раствор с большей плотностью— буровой раствор с меньшей плотностью — вода — нефть — газоконденсат. Для этого в скважину спускают НКТ, обвязывают наземное оборудование и насосный агрегат, опрес- совывают нагнетательную линию и закачивают жидкость в НКТ (прямая промывка) или в затрубное пространство (обратная промывка); из скважины жидкость выходит в сборную емкость. Жидкость закачивают посредством либо цементировочного агрегата типа ЦА-320 М, либо насосной установки типа УН 1 = 630X700 А (прежний шифр 4АН-700).

Аэрация (аэрирование, газирование) жидкости осуществляется аналогично, но в поток жидкости (воды) постепенно вводят газ, увеличивая его расход и уменьшая расход жидкости. Плотность газожидкостной смеси доводят до 300—400 кг/м3. Скорость нисходящего потока жидкости для предупреждения всплывания пузырьков газа должна быть не менее 0,8—1 м/с. Газ вводят с помощью аэратора типа «перфорированная труба в трубе» или жидкостно-газового эжектора типа ЭЖГ-1, а на газовой линии устанавливают обратный клапан, предупреждающий поступление газа в обратном направлении и затем жидкости в компрессор.

Можно использовать газ из газовых скважин (газопроводов), воздух от передвижного компрессора и газообразный азот от автомобильной газификационной установки АГУ-6000-500/200 (АГУ-8К).

Наибольшее применение для освоения скважин нашла компрессорная передвижная установка УКП-80.

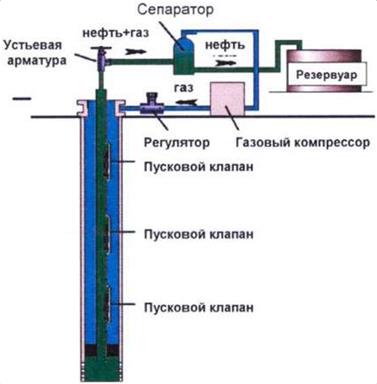

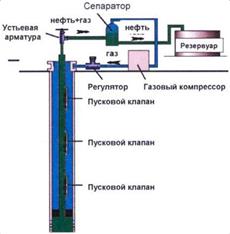

Продавка (вытеснение) жидкости сжатым газом осуществляется аналогично пуску газлифтных скважин (см. раздел 10.2). Отличие состоит только в подключении к устью передвижной компрессорной или газификационной установки. Этот метод пуска скважин называют еще газлифтным или компрессорным В процессе пуска скважин быстро создается депрессия, поэтому данный метод не применим при наличии рыхлых и неустойчивых коллекторов, подошвенной воды, верхнего газа.

Иногда еще применяют методы свабирования (поршневания) и тартания. Для этого в скважину на канате от глубинной лебедки спускают сваб (поршень с клапаном и резиновыми манжетами) в НКТ или желонку (наподобие узкого длинного ведра с клапаном).

Газлифтные скважины осваивают обычно методом продавки (см. раздел 10.2). Насосные скважины перед освоением промывают водой (или лучше нефтью) и осваивают насосом, используемым при эксплуатации.

1. Очистка призабойной зоны и освоение нагнетательных скважин

Приток в скважину при условии ![]() начнется в том случае, если скважина имеет гидравлическую связь с нефтегазоводоносным пластом. Нередко вследствие рассмотренных ранее причин (см. раздел 5.1) призабойная зона пласта закупорена(загрязнена) в такой степени, что приток происходит только из отдельных интервалов пласта, либо вообще отсутствует. Поэтому при освоении скважины перед вызовом притока для обеспечения ее продуктивности, соответствующей естественной проницаемости и нефтегазонасыщенной толщине пласта, необходимо воздействие на призабойную зону. Методы воздействия на призабойную зону рассматриваются в гл. 15. Отметим только, что нагнетательные скважины также сначала осваивают на приток и только после достаточной очистки призабойной зоны от загрязнений приступают к закачке в них воды или других вытесняющих нефть агентов. Ствол нагнетательной скважины очищают интенсивными промывками водой с расходом 1200— 1500 'М3/сут в течение 1—3 сут до минимального и стабильного содержания взвешенных частиц. Воду для промывки закачивают насосными агрегатами из водовода системы поддержания пластового давления или по закольцованной (замкнутой) схеме с •отстоем. Затем осуществляют интенсивный дренаж (отбор из пласта) для очистки призабойной зоны. Дренаж может осуществляться самоизливом или методами вызова притока (газ- лифтным, насосным, ева&ированием). При самоизливе дебит воды должен быть больше нескольких кубометров в сутки. Целесообразно осуществлять кратковременные (по 6—15 мин) периодические изливы до стабилизации содержания взвешанных частиц. Это в 4—6 раз сокращает расход воды. Воду следует -сливать в емкости или земляные амбары. Не допускается слив воды в водоемы. Газовые скважины очищают от грязи продувкой в атмосферу.

начнется в том случае, если скважина имеет гидравлическую связь с нефтегазоводоносным пластом. Нередко вследствие рассмотренных ранее причин (см. раздел 5.1) призабойная зона пласта закупорена(загрязнена) в такой степени, что приток происходит только из отдельных интервалов пласта, либо вообще отсутствует. Поэтому при освоении скважины перед вызовом притока для обеспечения ее продуктивности, соответствующей естественной проницаемости и нефтегазонасыщенной толщине пласта, необходимо воздействие на призабойную зону. Методы воздействия на призабойную зону рассматриваются в гл. 15. Отметим только, что нагнетательные скважины также сначала осваивают на приток и только после достаточной очистки призабойной зоны от загрязнений приступают к закачке в них воды или других вытесняющих нефть агентов. Ствол нагнетательной скважины очищают интенсивными промывками водой с расходом 1200— 1500 'М3/сут в течение 1—3 сут до минимального и стабильного содержания взвешенных частиц. Воду для промывки закачивают насосными агрегатами из водовода системы поддержания пластового давления или по закольцованной (замкнутой) схеме с •отстоем. Затем осуществляют интенсивный дренаж (отбор из пласта) для очистки призабойной зоны. Дренаж может осуществляться самоизливом или методами вызова притока (газ- лифтным, насосным, ева&ированием). При самоизливе дебит воды должен быть больше нескольких кубометров в сутки. Целесообразно осуществлять кратковременные (по 6—15 мин) периодические изливы до стабилизации содержания взвешанных частиц. Это в 4—6 раз сокращает расход воды. Воду следует -сливать в емкости или земляные амбары. Не допускается слив воды в водоемы. Газовые скважины очищают от грязи продувкой в атмосферу.

Эффективная очистка призабойной зоны происходит при создании высоких мгновенных депрессий на пласт. Импульс понижения давления по методу имплозии раньше создавали разрушением стеклянного баллона на забое. Мгновенные высокие депрессии можно создавать путем сообщения опорожненной части ствола скважины (НКТ) с пластом. Для создания многократных высоких депрессий на пласт разработаны специальные устройства, основанные на использовании струйного насоса или периодического опорожнения труб.

В Ивано-Франковском институте нефти и газа под руководством Р. С. Яремийчука разработаны метод освоения и устройства типа УОС и УЭОС на основе использования струйного насоса (рис. 5.2). В скважину в компоновке с НКТ спускается устройство для обработки скважин УОС-1 или корпус эжекторного устройства для освоения скважин УЭОС-1 (рис. 5.3). Спуск насоса эжекторного устройства УЭОС-1 происходит под действием собственного веса в предварительно установленный корпус, а его подъем — с помощью специального ловителя, спускаемого на кабеле. Принцип работы устройств основан на передаче кинетической энергии от рабочей жидкости к пластовой — эжектируемой. Рабочая жидкость (вода, водный раствор хлористого натрия или кальция) прокачивается насосными агрегатами под высоким давлением по НКТ через устройство, а смесь рабочей и пластовой жидкостей выходит по затрубному пространству, отделенному от пласта ликером. В результате под пакером снижается давление (создается депрессия). После прекращения подачи рабочей жидкости давление на пласт восстанавливается. За одну обработку создают 20—30 циклов при продолжительности воздействия в каждом из них 5—10 мин. В результате циклического воздействия на пласт в режиме «депрессия — восстановление забойного давления» происходит очистка призабойной зоны.

Эта технология широко применяется на месторождениях Западной Сибири для вызова притока, очистки призабойной зоны, а также для удаления продуктов реакции после кислотной обработки.

2. Неполадки при работе фонтанной скважины

Неполадки в работе фонтанных скважин могут быть связаны с отложениями парафина, солей, накоплением песка на забое, воды, а также с различного рода утечками нефти, газа, нарушением герметичности затвора или поломками запорных устройств.

В процессе эксплуатации ведется тщательное наблюдение за работой, что позволяет выявить осложнения, например:

- при уменьшении устьевого давления Р2 и одновременном повышении затрубного давления Рзатр — отложения парафина и солей в НКТ;

- при уменьшении давлений Р2 и Рзатр — образование песчаной пробки или накопление воды между забоем и башмаком НКТ;

- при уменьшении давления Р2 и увеличении дебита Q — разъедание штуцера;

- при увеличении давлений Р2 и Рзатр и уменьшении дебита Q — засорение штуцера или отложение парафина в манифоль- де и выкидном шлейфе.

3. Отложения парафина в подъемных трубах и методы борьбы с ними

20.Неполадки при эксплуатации газлифтных скважин

Вдоль пути движения нефти уменьшаются температура и давление, выделяется газ, поток охлаждается, снижается растворяющая способность нефти, выделяются твердый парафин, мазеобразные асфальтены и смолы. Наиболее интенсивно парафин откладывается в подъемных трубах. Толщина его слоя на внутренней стенке труб увеличивается от нуля на глубине 900—300 м до максимума на глубине 200—50 м, а затем уменьшается за счет смыва отложений потоком. Отложения приводят к снижению дебита. При добыче высокопарафинистой нефти выпадение парафина неизбежно, поскольку температура всегда снижается.

Выкристаллизация парафина происходит на механических примесях нефти и на стенках оборудования. При этом парафин, выделившийся внутри объема, практически не принимает участия в формировании отложений. Такие кристаллы откладываются в основном на дне поверхностных резервуаров. Поэтому наиболее целесообразно добиться того, чтобы весь парафин выделялся не на стенках оборудования, а внутри объема.

Процесс отложения парафина имеет адсорбционный характер (поглощение поверхностью твердого тела). Поэтому защитные покрытия труб гидрофильными (смачивающимися водой) материалами оказались весьма эффективными для борьбы с отложениями парафина. Для создания защитных покрытий применяют лакокрасочные материалы (бакелитовый, эпоксидный, бакелитово-эпоксидный лаки), а также стекло, стеклоэмали.

Добавки в поток химических реагентов способствуют гидрофилизации стенок труб, увеличению числа центров кристаллизации парафина в потоке, повышению дисперсности частиц парафина в нефти. Такими реагентами могут быть водо- и нефте- растворимые поверхностно-активные вещества. Применение реагента ХТ-48 показало, что он не полностью предотвращает отложение, хотя скорость отложения снизилась.

Исследованиями установлено, что использование переменного магнитного поля увеличивает число центров кристаллизации в потоке и предотвращает отложение парафина.

Отложения парафина удаляют тепловыми и механическими способами. При тепловом способе проводят периодическую закачку в затрубное пространство скважины горячей нефти (газоконденсата), перегретого пара или паровоздушной смеси. При этом парафин расплавляется и выносится потоком из скважины по НКТ. Для получения водяного пара используют паропе- редвижные автомобильные установки типа ППУА, а для нагрева нефти — агрегат депарафинизации передвижной типа 1АДП-4-150.

При механическом способе используют скребки, которыми соскабливают отложения парафина со стенок труб. Их спускают и поднимают на проволоке (тросе) с помощью электродвигателя автоматической депарафинизационной установки типа АДУ-3 или УДС-1. Подъем автоматических летающих скребков происходит под действием напора газонефтяного потока, при этом вверху и внизу труб устанавливают амортизаторы (ограничители).

4. Меры борьбы с отложениями солей

20.Неполадки при эксплуатации газлифтных скважин

Отложения солей могут происходить на всем пути движения воды — в пласте, скважине, трубопроводах и оборудовании установок подготовки нефти. Причинами отложения солей считают химическую несовместимость вод (например, щелочных с жесткими), поступающих в скважины из различных горизонтов (пластов) или пропластков; перенасыщенность водно-солевых систем при изменении термодинамических условий. В основном солеотложения наблюдаются при внутриконтурном заводнении пресными водами, что связывают с обогащением закачиваемых вод сульфатами при контакте с остаточными водами и растворении минералов.

Отложения солей приводят к уменьшению добычи нефти, сокращению межремонтных периодов работы скважин; в некоторых случаях они столь велики, что вообще затрудняют эксплуатацию.

Основными компонентами солей могут быть либо гипс, либо карбонаты кальция и магния. В состав входят также диоксид кремния, оксидные соединения железа, органические вещества (парафин, асфальтены, смолы) и др. Осадки могут быть плотными или рыхлыми, прочность сцепления с металлом возрастает с глубиной залегания пласта. Различный состав и структура отложений требуют индивидуального подхода к выбору метода борьбы с ними на каждом конкретном месторождении.

Все методы борьбы с отложениями солей можно подразделить на две группы: методы предотвращения выпадения солей и методы удаления солевых отложений.

В комплекс работ по подготовке заводнения входит проверка закачиваемых вод на химическую совместимость с другими водами, с которыми они смешиваются в поверхностных или пластовых условиях.

Наиболее приемлемый метод предотвращения выпадения солей в трубах — применение химических реагентов (ингибиторов солеотложений). Их периодически залавливают в пласт или за качивают в затрубное пространство добывающих скважин. Ингибиторы с так называемым «пороговым эффектом» покрывают микрокристаллические ядра образующегося осадка, замедляют их рост и удерживают в растворе во взвешенном состоянии. Наиболее эффективными оказались полифосфаты, органические фосфаты, соли сульфокислот, акрилсульфонаты, гексаметафосфат и триполифосфат натрия, аммофос и др.

Менее эффективно применение воздействия на растворы магнитными полями и ультразвуком, а также использование защитных покрытий (стекло, высокомолекулярные соединения). Для борьбы с отложением солей в нефтеводосборных трубопроводах рекомендуется установка у устья специальных гипсосборников.

Отложения солей удаляют с помощью химических реагентов и, в крайнем случае, разбуривают долотом.

При химическом методе удаления осадки гипса преобразовывают в водорастворимую соль сульфата натрия (калия) и в осадки карбоната (гидроксида) кальция, которые затем растворяют солянокислотным раствором и промывают водой. В качестве преобразовывающих реагентов эффективными оказались карбонат н бикарбонат натрия (калия), а также гидроксиды щелочных металлов. Реагент вводят в интервал отложений, периодически его «прокачивают или даже создают непрерывную циркуляцию. Затем закачивают солянокислотный раствор и промывают водой.

5.  Область применения газлифта. Принцип работы газлифта

Область применения газлифта. Принцип работы газлифта

Область применения газлифта — высокодебитные скважины с большими забойными давлениями, скважины с высокими газовыми факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины, эксплуатируемые в труднодоступных условиях (например, затопляемость, паводки, болота и др.). Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах 'механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Принцип работы газлифта

Основные виды газлифта:

1) Компрессорный газлифт - рабочим агентом является сжатый компрессором попутный газ

2) Бескомпрессорный газлифт - рабочим агентом является природный газ под естественным давлением

3) Бескомпрессорный внутрискважинный газлифт - рабочим агентом является газ из продуктивного пласта, вскрытого той же скважиной

4) Эйрлифт - рабочим агентом является воздух

Газлифт впервые реализован в конце XVIII века в Венгрии для осушения затопленной шахты.

Газлифт (эйрлифт) - способ эксплуатации скважин, при котором на забой с поверхности подается газ, необходимый для подъема жидкости на поверхность.

+ Основные преимущества газлифта:

-Простота скважинного оборудования

-Продолжительный межремонтный период Широкий диапазон дебитов жидкости

-Возможность эксплуатации скважин с высоким выносом песка, с высокой температурой и давлением

-Возможность эксплуатации скважин с высоким выносом песка, с высокой температурой и давлением

- Главный недостаток газлифта - высокая стоимость компрессорных станций и системы газораспределения по скважинам

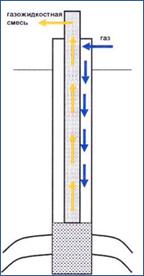

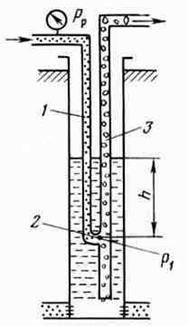

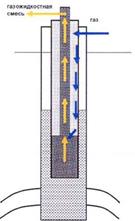

Газлифтная скважина - это по существу та же фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу. По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости. В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность.

6.

Виды газлифта и технологические схемы

Виды газлифта и технологические схемы

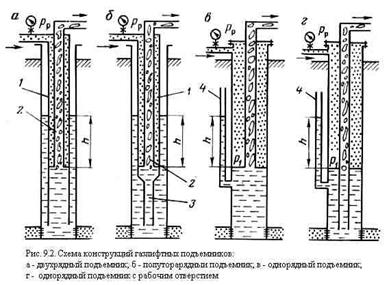

Конструкция любого газлифтного подъемника должна обеспечивать в скважине наличие двух каналов: для закачки газа и для подъема газожидкостной смеси на поверхность.

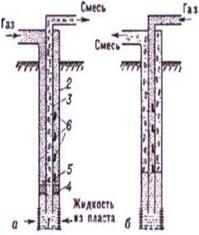

В зависимости от числа рядов труб, концентрично расположенных в скважине, различают двухрядные, полуторарядные и однорядные подъемники (рис. 10.1).

Однорядный подъемник состоит из одной колонны НКТ

Однорядный подъемник состоит из одной колонны НКТ

- Газ может закачиваться по НКТ (центральная схема), тогда смесь поднимается в кольцевом пространстве

- Если газ закачивается по кольцевому пространству, то смесь поднимается по колонне НКТ

Однорядный подъемник является наименее металлоемким

Двухрядный подъемник газлифтных скважин

Может работать по центральной и кольцевой схеме

• В скважину спускается два ряда концентрично расположенных труб. Первым спускается внешний ряд диаметром 73-102 мм, а затем - внутренний, диаметром 48, 60, 73 мм

- + Двухрядные подъемники применяются в скважинах с высоким содержанием песка в продукции

- - Характеризуются высокой металлоемкостью

В настоящее время применяется однорядный подъемник, при котором в эксплуатационную колонну спускается один ряд НКТ.

Полуторарядный подъемник газлифтных скважин

• Используется вместо двухрядного для снижения металлоемкости и увеличения скорости восходящего потока

• Усложняет спусковые операции

В зависимости от направления подачи газа различают кольцевую и центральную системы подъемников. При кольцевой системе газ закачивают в кольцевое (затрубное или межтрубное) пространство (а,б,в), а при центральной — в центральные трубы (г). На практике газлифтные скважины в основном работают по кольцевой системе.

Разновидности газлифта, их технологические схемы

В кач-ве газа можно использовать воздух(эрлифт) или углеводородный газ(газлифт). Эрлифт впервые был применен в Баку в 1897г. Преимущество эрлифта состоит только в неограниченности источника воздуха. При использовании газлифта в отличие от эрлифта достигается полная утилизация газа, сохранение и утилизация легких фракций нефти, образование в обводняющихся скважинах менее стойкой эмульсии, для разрушения которой требуются меньшие затраты. Поэтому в настоящее время применяется только газлифт.

Газ может подаваться с помощью компрессора. Такую разновидность газлифта называют компрессорным газлифтом. В качестве газа можно использовать нефтяной или природный углеводородный газ.

Технологич.схема газл.системы с замкн.циклом вкл.: газлифтные скважины, сборные трубопроводы, установку подготовки нефти, компрессорную станцию, установку подготовки газа, газораспределительные батареи и газопроводы высокого Р. Прир.газ может подаваться из соседнего газового месторождения, магистрального газопровода или газобензинового завода.

7. Исследование газлифтных скважин. Зависимость дебита от расхода рабочего давления

8. Максимальные и оптимальные режимы, дебиты

Газлифтные скважины исследуют методом установившихся режимов.

Исследование газлифтных скважин необходимо для:

§ установления режима работы скважины с минимальным расходом нагнетаемого газа;

§ снятия индикаторной линии или определения уравнения притока;

§ определения глубины ввода газа в лифт;

§ снятия профиля притока при эксплуатации многопластового горизонта с помощью скважинных дебитомеров.

Технология исследования

В практике исследования получил применение метод АзНИИ ДН. Сущность его состоит в том, что изменение дебита скважины Q достигается изменением расхода газа Vo зак.

Исследование начинают с максимальных расходов газа и продолжают до минимальных значений. Этим обеспечивается вероятность ввода газа через рабочий газлифтный клапан. Изменение расхода газа осуществляют либо на ГРБ(газораспределительный батареи), либо непосредственно на скважине. Изменение расхода газа вызывает неустановившиеся режимы течения в газопроводе, стволе скважины и выкидном трубопроводе, то есть от компрессорной станции до пункта сбора и подготовки нефти, а также в пласте (упругие процессы). Поэтому после изменения режима выжидают (обычно не менее 24 ч) его стабилизацию, в наступлении которой убеждаются путем неоднократных (три-четыре раза) измерений расхода газа, давлений на устье. Число режимов обычно принимают в пределах пяти. Исследование заканчивается, если достигнуто существенное изменение Q при росте и дальнейшем уменьшении с переходом через максимум.

На каждом установившемся режиме одновременно измеряют расход Vo зак и рабочее давление рр закачиваемого газа, дебит жидкости Q и газа Vr (закачиваемого и притекающего), отбирают пробы жидкости для определения обводненности и концентрации песка в продукции.

Желательно с этим совмещать измерение забойного давления р3, поинтервальные измерения давления в подъемнике р(г) и снятие профиля притока флюидов (глубинная дебитометрия, термометрия).

Поинтервальные измерения давления p(z) позволяют контролировать глубину ввода газа в НКТ, выявлять неполадки в работе газлифтных клапанов и негерметичности НКТ. Более точно это можно установить путем непрерывной записи температуры T(z) в подъемных трубах высокочувствительным электротермометром или проведением фонометрии. При колебаниях рабочего давления рр любой пусковой газлифтный клапан может работать как рабочий. На кривых Т (z) в местах притока газа наблюдается излом вследствие охлаждения при дросселировании газа. Фонометр (шумопеленгатор) представляет собой микрофон, спускаемый в скважину на кабеле. На глубине работающего клапана он непосредственно отмечает появление интенсивного шума.

Обработка результатов исследования

По результатам исследования строят следующие графические зависимости: индикаторные линии Q(![]() p) или Q(p3); кривую лифтирования Q (Vо зак).

p) или Q(p3); кривую лифтирования Q (Vо зак).

Кривая Q (Vо зак) напоминает по характеру кривую лифтирования, однако она снята при переменных давлениях Р1 и Р2 (рис. 10.9). Строят также зависимости Ro зак (Vо зак), Рр(Vо зак) и Рз (Vо зак). Точка В соответствует оптимальному режиму работы (Qoпт; Vo опт) при минимальном удельном расходе газа ftomin, а точка С—максимальному режиму (Qmax, Vomax, минимум рр и рг). Точку В можно найти с помощью касательной (пунктирная линия). Дебит Q=0 при р3=рпл, что можно оценить путем экстраполяции линии на рисунке.

Часто ограничиваются измерением Vo зак, Рр и Q. Поэтому для построения индикаторной линии требуется расчет забойного давления р3. По нисходящему потоку газа рассчитывают давление у башмака труб рi, а для перехода к забойному давлению р3 необходимо учесть гидростатическое давление газо- водонефтяной смеси в интервале между башмаком и забоем и потери давления на трение смеси. При расчете pi и рр можно использовать формулу Адамова (см. Гл. 13) или ограничиться барометрической формулой. Потери на трение газа в газлифтной скважине составляют 1—2% от рр.

Поможем написать любую работу на аналогичную тему