Общие требования к конструированию. Конструирование ферм начинается с вычерчивания осевых линий, образующих геометрическую схему конструкции, в соответствии с конфигурацией фермы и ее основными размерами. Сходящиеся в узлах осевые линии элементов должны пересекаться в центре узла.

На осевые линии наносятся контуры стержней, которые привязываются к осям по центрам тяжести сечения, при этом в сварных фермах расстояние от центра тяжести до обушка (привязка) округляется в большую сторону до целого числа, кратного 5 мм. В фермах с болтовыми соединениями уголки привязываются к осям по рискам, ближайшим к обушку.

Когда сечение пояса по длине фермы меняется, в геометрической схеме принимается одна осевая линия, при этом верхняя грань пояса сохраняется на одном уровне для удобства опирания примыкающих элементов. Смещение

осей поясов ферм при изменении сечения допускается не учитывать, если оно не превышает 1,5% меньшей высоты сечения пояса.

Обрезка стержней решетки производится перпендикулярно к оси стержня. Чтобы снизить сварочные напряжения и уменьшить концентрацию напряжений, возникающих в зазоре между элементами при перегибе фасонки в процессе транспортирования и монтажа, концы стержней решетки не доводят до пояса на расстояние а = 6tф – 20 мм, но не более 80 мм (tф – толщина фасонки в мм). Между торцами стыкуемых элементов поясов ферм, перекрываемых накладками, оставляется зазор не менее 50 мм.

Приварку раскосов и стоек к фасонке рекомендуется выполнять лишь фланговыми швами по обушку и перу, заводя сварочный шов на торец элемента на длину 20 мм для снижения концентрации напряжений.

Фасонки, с помощью которых образуются узлы ферм, принимаются простого очертания, чтобы упростить их изготовление и уменьшить количество обрезков.

Фасонки выпускаются за обушки поясных уголков на 15 – 20 мм для возможности наложения сварных швов. В местах установки прогонов, прикрепленных к уголковым коротышам, и в местах усиления пояса накладками при опирании железобетонных плит на верхний пояс фасонку не доводят (утапливают) до обушка уголков на 10 – 15 мм.

Угол между краем фасонки и элементами решетки принимается не менее 15º для обеспечения плавной передачи усилия и снижения концентрации напряжений.

Таблица 5.8

Подбор сечений элементов строительной фермы. Материал – сталь С245,

расчетное сопротивление Ry = 240 МПа

|

Элемент фермы |

Номер элемента (рис. 5.1) Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к

профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

|

Расчетное усилие N, кН |

Принятое сечение |

Площадь А, см2 |

Толщина фасонки tф, мм |

Расчетные длины |

Радиусы инерции |

Гибкости |

φmin |

Коэффициент условий работы γc |

Коэффициент использования несущей способности α |

||||

|

lx |

ly |

ix |

iy |

λmax |

λu |

сжатие |

растяжение |

||||||||

|

|

|

||||||||||||||

|

Верхний пояс |

1 – 2 |

0 |

┐┌ 63×63×5 |

12,26 |

14 |

280 |

280 |

1,94 |

3,12 |

144 |

180 |

– |

– |

||

|

2 – 3 |

– 820 |

┐┌ 160×160×14 |

87,14 |

14 |

300 |

30 |

4,92 |

7,14 |

61 |

126 |

0,730 |

0,95 |

0,896 |

||

|

3 – 4 |

– 820 |

||||||||||||||

|

4 – 5 |

–1300 |

||||||||||||||

|

5 – 6 |

–1300 |

||||||||||||||

|

Нижний пояс |

10 – 9 |

450 |

┘└ 90×90×7 |

24,56 |

14 |

600 |

– |

2,77 |

– |

217 |

400 |

– |

0,95 |

0,804 |

|

|

9 – 8 |

1090 |

┘└160×100×12 |

60,08 |

14 |

600 |

– |

2,18 |

– |

275 |

400 |

– |

0,95 |

0,950 |

||

|

8 – 7 |

1300 |

||||||||||||||

|

Раскосы |

10 – 2 |

– 670 |

┐┌ 160×100×9 |

45,74 |

14 |

209 |

417 |

2,85 |

7,82 |

73 |

151 |

0,655 |

0,95 |

0,981 |

|

|

2 – 9 |

535 |

┐┌ 90×90×7 |

24,56 |

344 |

– |

2,77 |

– |

124 |

400 |

– |

0,95 |

0,955 |

|||

|

4 – 9 |

–380 |

┐┌ 125×125×8 |

39,38 |

344 |

430 |

3,87 |

5,63 |

89 |

156 |

0,556 |

0,8 |

0,904 |

|||

|

4 – 8 |

230 |

┐┌ 75×75×5 |

14,78 |

344 |

– |

2,31 |

– |

149 |

400 |

– |

0,95 |

0,683 |

|||

|

8 – 6 |

–75 |

┐┌ 75×75×5 |

14,78 |

344 |

430 |

2,31 |

3,57 |

149 |

154 |

0,282 |

0,8 |

0,940 |

|||

|

Стойки |

3 – 9 |

–110 |

┐┌ 75×75×5 |

14,78 |

14 |

247 |

309 |

2,31 |

3,57 |

107 |

120 |

0,452 |

0,8 |

0,858 |

|

|

4 – 8 |

|||||||||||||||

|

Подкос |

1 – 11 |

0 |

┐┌ 63×63×5 |

12,26 |

14 |

195 |

195 |

1,94 |

3,12 |

101 |

180 |

– |

– |

||

Толщина узловых фасонок выбирается в зависимости от максимального усилия, действующего в стержнях решетки (как правило, в опорном раскосе), причем обычно принимается одинаковой для всей фермы. При значительной разнице усилий в стержнях решетки можно применять две толщины в пределах отправочного элемента, допуская разность толщин в смежных узлах 2 мм. Фасонки в опорных узлах ферм рекомендуется выполнять на 2 мм толще, чем фасонки промежуточных узлов.

Рекомендуемые толщины фасонок ферм приводятся в табл. 5.6.

Размеры фасонок (длина и ширина) определяются по необходимой длине швов прикрепления элементов решетки к фасонке и округляются до 10 мм. Швы, прикрепляющие элементы решетки к фасонке, рассчитываются на собственное усилие в элементе, швы, прикрепляющие фасонку к поясу, – на разность усилий в смежных панелях пояса.

Если к узлу верхнего пояса приложена сосредоточенная нагрузка, то швы, прикрепляющие фасонку к поясу, рассчитываются на совместное действие продольного усилия (от разницы усилий в смежных панелях пояса) и сосредоточенной нагрузки.

При опирании на верхний пояс ферм крупнопанельных железобетонных плит, когда толщина полок уголков при шаге ферм 6 м составляет менее 10 мм, а при шаге 12 м менее 14 мм, поясные уголки для предотвращения отгиба полок в местах опирания ребер плит усиливаются накладками толщиной 12 мм. Накладки привариваются швами вдоль поясных уголков во избежание ослабления сечения.

Фермы пролетом 18 – 36 м разбиваются на два отправочных элемента с укрупнительными стыками в средних узлах.

При пролетах ферм покрытий свыше 36 м предусматривается строительный подъем, равный прогибу от постоянной и длительной временной нагрузок. При плоских кровлях строительный подъем предусматривается независимо от величины пролета и принимается равным прогибу от суммарной нормативной нагрузки плюс 1/200 пролета. На практике строительный подъем задается по упрощенной кривой за счет устройства перегибов в монтажных узлах.

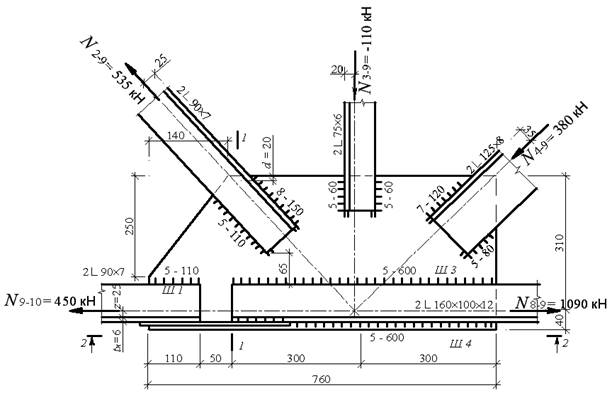

Пример 5.5. Рассчитать и запроектировать стык нижнего пояса стропильной фермы, совмещенного с узлом 9 (рис. 5.4). Усилия в элементах – по данным табл. 5.8. Материал конструкций – сталь С255 с расчетным сопротивлением Rу = 24 кН/см2, нормативным сопротивлением Run = 37 кН/см2.

Сварка механизированная в среде углекислого газа, сварочная проволока Св-08Г2С диаметром 2 мм. Расчетные сопротивления сварного углового шва: по металлу шва Rwf = 21,5 кН/см2; по металлу границы сплавления Rwz = 0,45Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Сварка выполняется в нижнем положении. Коэффициенты глубины провара шва для механизированной сварки: βf = 0,9 при расчете по металлу шва; βz = 1,05 при расчете по металлу границы сплавления (см. табл. 3.4).

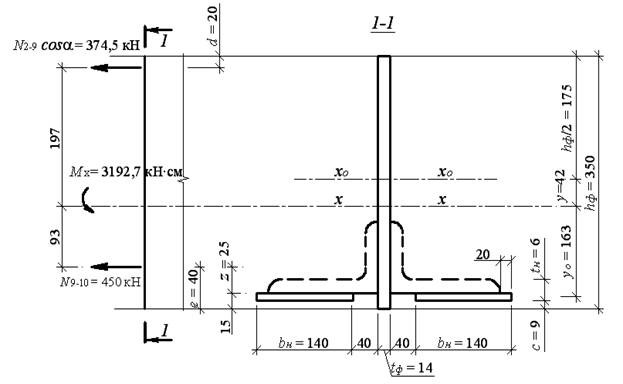

Рис. 5.4. Заводской стык нижнего пояса фермы (к примеру 5.5)

Сравниваем:

βf Rwf = 0,9 ∙ 21,5 = 19,35 кН/см2 > βz Rwz = 1,05 ∙ 16,65 = 17,48 кН/см2,

следовательно, расчет производим по металлу границы сплавления.

Узел 9 является промежуточным узлом. При пролете фермы более 24 м в этом узле меняется сечение нижнего пояса.

Определяем длины швов, прикрепляющих к фасонке раскосы и стойку.

Раскос 2 – 9. Расчетное усилие N2-9 = 535 кН.

Во избежание дополнительного момента площадь сечения каждого шва назначается так, чтобы равнодействующая передаваемых ими усилий совпадала с осью прикрепления элемента, т.е. усилие в элементе N распределялось обратно пропорционально расстояниям от сварных швов до оси центра тяжести сечения.

Усилия, воспринимаемые швами:

– у обушка Nоб = (1 – α)N2-9 = (1 – 0,3) 535 = 374,5 кН;

– у пера Nп = αN2-9 = 0,3 ∙ 535 = 160,5 кН,

где α – коэффициент, учитывающий долю усилия, приходящегося на перо в элементах таврового сечения, выполненного из двух уголков (табл. 5.9).

Таблица 5.9

Значения коэффициента α

|

Коэффициент |

Тип сечения |

||

|

|

|

|

|

|

α |

0,3 |

0,25 |

0,35 |

|

1 – α |

0,7 |

0,75 |

0,65 |

Принимаем максимальный катет сварного шва, который можно допустить при сварке вдоль пера уголка толщиной tуг = 7 мм (табл. 5.10):

kf,max = tуг – 2 = 7 – 2 = 5 мм,

этот же катет шва отвечает минимальному размеру катета шва при механизированной сварке наиболее толстого листа в соединении (tф = tmах = 14 мм).

Конструктивные длины швов:

– у пера

lw,n = Nn /(2βzkfRwzγwzγc) + 1 = 160,5 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 10,2 см,

округляя длину шва до 10 мм, принимаем lw,n = 110 мм;

– у обушка, принимая катет kf = 8 мм,

lw,об= Nоб/(2βzkfRwzγwzγc) + 1 = 374,5 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1 ∙ 1) + 1 =14,4 см,

принимаем 150 мм.

Раскос 4 – 9. Расчетное усилие N4-9 = – 380 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α)N4-9 = (1 – 0,3) 380 = 266 кН;

– у пера

Nп = αN4-9 = 0,3 ∙ 380 = 114 кН.

Таблица 5.10

Максимальные катеты швов kf, max у скруглений прокатных профилей

|

kf, max, мм |

4 |

5 |

6 |

8 |

10 |

12 |

|

№ двутавра |

10 – 12 |

14 – 16 |

18 – 27 |

30 – 40 |

45 |

50 – 60 |

|

№ швеллера |

5 – 8 |

10 – 14 |

16 – 27 |

30 |

36 – 40 |

– |

|

Вдоль пера уголков при толщине полки t |

||||||

|

t, мм |

£6 |

7 – 16 |

³18 |

|||

|

kf, мм |

t – 1 |

t – 2 |

t – 4 |

|||

Конструктивные длины швов:

– у пера

lw,n = 114 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 7,5 см, принимаем 80 мм;

– у обушка, принимая катет шва kf = 7 мм,

lw,об = 266 / (2 ∙ 1,05 ∙ 0,7 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 11,8 см, принимаем 120 мм.

Стойка 3 – 9. Расчетное усилие N3-9 = – 110 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α)N3-9 = (1 – 0,3) 110 = 77 кН;

– у пера

Nп = αN3-9 = 0,3 ∙ 110 = 33 кН.

Максимальный катет шва вдоль пера уголка толщиной tуг = 6 мм принимается:

kf,mах = tуг – 1 = 6 – 1 = 5 мм.

Конструктивные длины швов:

– у обушка

lw,об = 77 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 5,4 см, принимаем 60 мм;

– у пера

lw,n = 33 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 2,9 см, принимаем 50 мм;

По крайним точкам швов, прикрепляющих элементы решетки к фасонке, очерчиваем контур фасонки, принимая ее простейшей формы и округляя размеры в большую сторону до 10 мм. Высота фасонки hф = 350 мм.

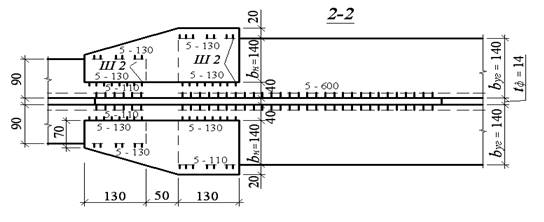

Из-за различной толщины уголков стык осуществляется при помощи листовых накладок с включением части фасонки высотой, равной удвоенной ширине прикрепляемой полки уголка. Уголки с большим усилием заводятся за центр узла (в сторону панели с меньшим усилием) на 300 …500 мм для облегчения работы фасонок.

Расчетное усилие, передаваемое в стыке через фасонку, принимается как часть усилия в поясе, приходящаяся на перья поясных уголков:

Nф = 1,2αN9-10 = 1,2 ∙ 0,3 ∙ 450 = 162 кН,

где 1,2 – коэффициент, учитывающий сложность передачи усилия в стыке.

Проверяем прочность фасонки упрощенным методом:

Сварные швы (Ш1), прикрепляющие уголки слева к фасонке по перу, рассчитываются на усилие 1,2αN9-10 = 162 кН.

Задаемся максимальным катетом шва у пера kf = 5 мм.

Определяем конструктивную длину швов (Ш1):

lw,n = 1,2αN9-10 /(2βz kf Rwzγwzγc) + 1 = 162 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 10,3 см, принимаем 110 мм.

Приварка к фасонке уголков по обушку производится конструктивными швами длиной lw,об = 110 мм и kf = 6 мм.

Расчетное усилие в накладках принимается как часть усилия в поясе, приходящаяся на обушки поясных уголков:

Nн = 1,2(1 – α)N9-10 = 1,2 (1 – 0,3) 450 = 378 кН.

Ширину каждой накладки назначаем, исходя из ширины полки поясного уголка b1 = 160 мм, зазора между кромкой накладки и фасонкой 40 мм, свеса накладки 20 мм:

bн = 160 – 40 + 20 = 140 мм.

Определяем требуемую площадь накладок:

Ан,тр = Nн/(Ryγс) = 378 (24 ∙ 1) = 15,75 см2.

Толщина одной накладки

tн = Ан,тр/(2bн) = 15,75 / (2 ∙ 14) = 0,56 см, принимаем tн = 6 мм.

Размеры накладок и фасонки должны обеспечить прочность ослабленного сечения в зазоре между поясными уголками.

Прочность стыка, сечение которого представляет собой тавр, можно проверить на внецентренное растяжение (центр тяжести стыка не совпадает с центром тяжести пояса, рис. 5.5).

Рис. 5.5. К расчету стыка нижнего пояса фермы (к примеру 5.5)

Фасонку выпускаем за обушки поясных уголков на 15 мм. Привязка нижнего пояса к оси z = 2,5 см.

Площадь таврового сечения

А = hфtф + 2bнtн = 35 ∙ 1,4 + 2 ∙ 14 ∙ 0,6 = 65,8 см2.

Определяем центр тяжести сечения относительно центральной оси фасонки хо-хо.

Смещение оси относительно центра тяжести фасонки

у = ∑Sxo /A = 2bнtнyo/A = 2 ∙ 14 ∙ 0,6 ∙ 16,3 / 65,8 = 4,2 см,

где yo = hф/2 – с – tн/2 = 35/2 – 0,9 – 0,6 / 2 = 16,3 см – расстояние от центра тяжести накладок до оси хо-хо.

Момент инерции сечения

Iх = tфhф3 / 12 + tфhфу2 + 2bнtн (yo – y) =

= 1,4 ∙ 353 / 12 + 1,4 ∙ 35 ∙ 4,22 + 2 ∙ 14 ∙ 0,6 ∙ (16,3 – 4,2) = 6069,7 см4.

Сечение воспринимает усилие N9-10 = 450 кН, приложенное на расстоянии e = 15 + z = 15 + 25 = 40 мм от нижнего края фасонки, и усилие N2-9 = 535 кН – на расстоянии d = 20 мм от верхнего края фасонки.

Горизонтальная проекция усилия N2-9

N2-9cosα = 535 ∙ 0,7 = 374,5 кН, где cosα = 300 / 430 = 0,7.

Сечение работает на внецентренное растяжение под действием нормальной силы

N = N9-10 + N2-9 cosα= 450 + 374,5 = 824,5 кН

и изгибающего момента

Мх = N2-9 cosα (hф /2 + у – d) – N9-10 (hф/2 – у – е) =

= 374,5 ∙ (35 / 2 + 4,2 – 2) – 450 ∙ (35 / 2 – 4,2 – 4) = 3192,7 кН∙см.

Проверяем наибольшее напряжение, которое имеет место на верхнем краю фасонки:

σф = N/А + (Мх/Iх) (hф /2 + у) = 824,5 / 65,8 + (3192,7 / 6069,7) (35/2 + 4,2) =

= 23,94 кН/см2 < Ryγc = 24 кН/см2.

Крепление накладок к горизонтальным полкам поясных уголков рассчитывается из условия равнопрочности на полное усилие, которое может выдержать накладка:

Nн = bнtнRу = 14 ∙ 0,6 ∙ 24 = 201,6 кН.

Требуемая конструктивная длина одного шва (Ш2) толщиной kf = 5 мм (для уголков левой панели при толщине уголка 7 мм)

lw = Nн /(2βzkf Rwzγwzγc) + 1 = 201,6 / (2 ∙ 1,05 ∙0,5 ∙16,65 ∙1 ∙ 1) + 1 = 12,5 см,

принимаем 130 мм.

Длину накладки принимаем:

lн = 2lw + 50 = 2 ∙ 130 + 50 = 310 мм.

Сварные швы для прикрепления правых уголков к фасонке рассчитываются на усилие:

– вдоль пера (Ш3)

Nn = 1,2αN8-9 = 1,2 ∙ 0,25 ∙ 1090 = 327 кН;

– вдоль обушка (Ш4)

Nоб = 1,2(1 – α) (N8-9 – N9-10) = 1,2 (1 – 0,25) (1090 – 450) = 576 кН,

где (N8-9 – N9-10) – разность усилий в смежных панелях пояса.

Требуемая конструктивная длина шва у обушка (при kf,min = 5мм)

lw,об = Nоб /(2βzkf Rwzγwzγc) + 1 = 576 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 34 см < lw,max = 85βfkf + 1 = 85 ∙ 0,9 ∙ 0,5 + 1 = 39,2 см.

Прикрепление фасонки к поясу рекомендуется осуществлять сплошными швами минимальной толщины. Конструктивно, исходя из размеров фасонки, принимаем эти швы длиннее, чем требуется по расчету.

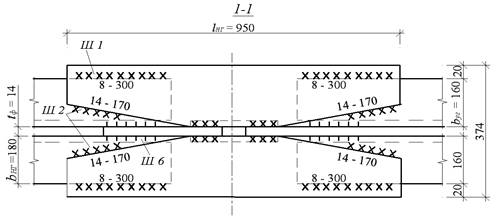

Пример. 5.6. Рассчитать и законструировать промежуточный узел верхнего пояса 4, выполненного из 2∟160×160×14 (рис. 5.6). Усилия в смежных панелях: N3-4 = – 820 кН; N4-5 = – 1300 кН. Примыкающие к узлу раскосы выполнены из 2∟125×125×8 с усилием N4-9 = – 380 кН и из 2∟75×75×6 с усилием N4-8 = 230 кН. На верхний узел через прогоны из = 110 / = 2,1 кН/см2.

Суммарные напряжения

![]()

Прочность шва обеспечена с большим запасом.

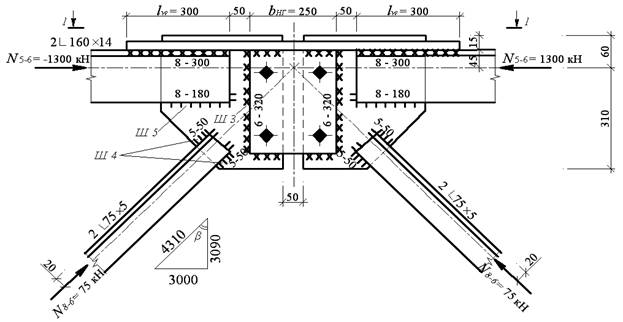

Пример. 5.7. Рассчитать и запроектировать укрупнительный (монтажный) узел верхнего пояса фермы (рис. 5.7). Сечение верхнего пояса с усилием N5-6 = – 1300 кН выполнено из 2∟160×160×14, сечение раскоса, примыкающего к узлу, – с усилием N8-6 = – 75 кН из 2∟75×75×5.

Материал конструкций – сталь С255, имеющая расчетное сопротивление

Rу = 24 кН/см2, нормативное Run = 37 кН/см2. В монтажных условиях применяется ручная сварка. Электроды для сварки стали С255 – Э42А. Расчетные сопротивления при расчете: по металлу шва Rwf = 18 кН/см2; по металлу границы сплавления Rwz = 0,45Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Коэффициенты глубины проплавления шва: βf = 0,7 – для ручной сварки при расчете по металлу шва; βz = 1,0 – при расчете по металлу границы сплавления.

Рис. 5.7. Укрупнительный узел верхнего пояса фермы (к примеру 5.7)

Сравниваем: βf Rwf = 0,7 ∙ 18 = 12,6 кН/см2 < βzRwz = 16,65 кН/см2.

Расчет монтажных швов производим по металлу шва.

Стык осуществляется при помощи двух горизонтальных листовых накладок, перекрывающих полки поясных уголков, и двух вертикальных листовых накладок, перекрывающих фасонки смежных полуферм.

Горизонтальные накладки рассчитываются на часть усилия от равнодействующей усилий в поясе N5-6 = – 1300 кН и раскосе N8-6 = – 75 кН, приходящихся на обушки уголков:

Nнг = 1,2(N5-6 + N8-6cosβ) (1 – α) = 1,2 (1300 + 75 ∙ 0,7) (1 – 0,3) = 1136,1 кН,

где β = 46о – угол между раскосом и поясом.

Требуемая площадь двух горизонтальных листовых накладок

Анг = Nнг /(Rуγс) = 1136,1 / (24 8∙ 1) = 47,34 см2.

Принимая накладку шириной bнг = bуг + 20 = 160 + 20 = 180 мм, определяем толщину накладки:

tнг = Анг /(2bнг) = 47,34 / (2 ∙ 18) = 1,32 см, принимаем tнг = 14 мм.

Задавшись катетом шва kf = 8 мм, определяем конструктивную длину сварного шва (Ш1), прикрепляющего одну горизонтальную накладку к поясному уголку по внешней стороне накладки (у пера уголка):

lw = Nнг/(2 ∙ 2βf kf Rwf γwf γc) + 1 = 1136,1 / (2 ∙ 2 ∙ 0,8 ∙ 18 ∙ 1 ∙ 1) + 1 = 29,2 cм,

принимаем 300 мм.

Приняв максимальный катет шва kf = tн = 14 мм, определяем конструктивную длину шва (Ш2), прикрепляющего накладку к поясу с внутренней стороны накладки (по скосу):

lw׳ = 1136,1 / (2 ∙ 2 ∙ 1,4 ∙ 18 ∙ 1 ∙ 1) + 1 = 17,1 см, принимаем 170 мм.

Усилие для расчета вертикальных накладок определяется как часть усилия от равнодействующей усилий в поясе и раскосе, приходящихся на перья уголков:

Nнв = 1,2(N5-6 + N8-6cosβ)α = 1,2 (1300 + 75 ∙ 0,7) 0,3 = 486,9 кН.

На это усилие проверяется фасонка фермы толщиной tф = 14 мм и условной шириной bф = 2bуг = 2 ∙ 160 = 320 мм:

σ = Nнв /(bфtф) = 486,9 / (32 ∙ 1,4) = 10,87 кН/см2 < Ryγc = 24 кН/см2.

Размеры двух вертикальных накладок принимаются конструктивно: толщина tнв = tф = 14 мм; длина lнв = 2bуг = 2 ∙ 160 = 320 мм, минимальная ширина bнв = 2 ∙ 4dо + 50 = 2 ∙ 4 ∙ 23 + 50 ≈ 250 мм, где dо = 23 мм – диаметр отверстий под монтажные болты d = 20 мм.

Определяем катет сварных швов, прикрепляющих вертикальные накладки к фасонке (Ш3) с одной стороны стыка:

kf = Nнв/(2βf lw Rwf γwf γc) = 486,9 / = 0,59 см,

принимаем kf = 6 см = kf,min при сварке более толстого листа t = 14 мм.

Рассчитываем прикрепление уголков раскоса к фасонке на усилие в элементе N8-6 = – 75 кН. Приняв kf,min = 5 мм, определяем конструктивную длину шва вдоль обушков:

lw,об = N8-6(1 – α)/(2βzkfRwzγwzγc) + 1 =

= 75 (1 – 0,3) / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 4 см.

Производим прикрепление раскоса к фасонке конструктивными швами (Ш4) длиной 50 мм и толщиной kf = 5 мм каждый.

Сварные швы для прикрепления поясных уголков к фасонке рассчитываем:

– по перьям уголков на усилие

Nп = 1,2N5-6α = 1,2 ∙ 1300 ∙ 0,3 = 468 кН;

– по обушкам уголков на часть усилия в раскосе N8-6, приходящуюся на обушки уголков раскоса:

Nоб = 1,2N8-6cosβ(1 – α) = 1,2 ∙ 75 ∙ 0,7 ∙ (1 – 0,3) = 44,1 кН.

Конструктивная длина швов вдоль перьев поясных уголков (Ш5)

lw,п = Nп/(2βzkf Rwzγwzγc) + 1 = 468 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 17,7 см,

принимаем 180 мм.

Конструктивная длина швов вдоль обушков поясных уголков (Ш6)

lw,об = Nоб/(2βzkfRwzγwzγc) + 1 = 44,1 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 3,5 см.

Привариваем фасонку к обушкам поясных уголков швами с kf = 5 мм по всей ее длине.

Поможем написать любую работу на аналогичную тему