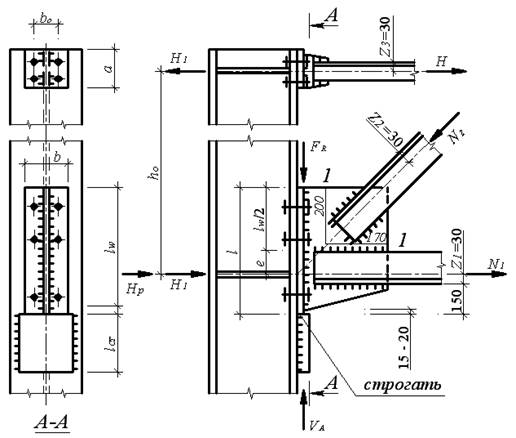

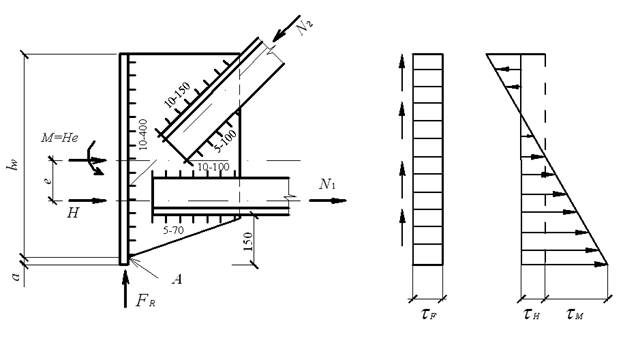

Примыкание фермы к колонне сбоку позволяет осуществлять как шарнирное, так и жесткое сопряжение ригеля с колонной (рис. 5.8).

При жестком сопряжении в узле возникает, помимо опорного давления FR, узловой момент M. При расчете момент заменяется парой горизонтальных сил H1 = M/hо, которые воспринимаются узлами крепление нижнего и верхнего поясов к колонне. Нижний пояс дополнительно воспринимает усилие от распора рамы Np = Q. В большинстве случаев опорный момент фермы имеет знак минус, т.е. направлен против часовой стрелки. В этом случае сила Н1, как и Нр, прижимает фланец узла нижнего пояса к колонне. Сжимающие напряжения на поверхности контакта невелики и не проверяются.

Опорный фланец крепится к полке колонны на болтах грубой или нор-мальной точности, которые ставятся в отверстия на 3 – 4 мм больше диаметра болтов, чтобы они не могли воспринимать опорную реакцию фермы в случае неплотного опирания фланца на опорный столик. Количество болтов принимается конструктивно (обычно 6…8 болтов диаметром 20 – 24 мм).

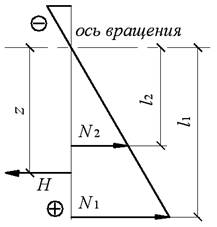

Если в опорном узле возникает положительный момент (это возможно, как правило, при легких кровлях), то усилие Н отрывает фланец от колонны, следовательно, болты следует рассчитывать на растяжение с учетом эксцентриситета, вызванного несовпадением центра болтового поля и осевой линии нижнего пояса фермы, по которой приложено усилие Н (рис. 5.9).

Рис. 5.8. Узел сопряжения фермы с колонной

Рис. 5.9. К расчету болтов крепления фланца опорного узла к колонне

Условно предполагается, что возникающее при этом вращение узла проходит вокруг линии, проходящей через ось болтов, наиболее удаленных от точки приложения силы Н (примерно на 40 – 80 мм ниже верха фасонки).

Усилие, приходящееся на наиболее нагруженный болт определяется по формуле

Nmax = N1 = ![]() ,

,

где z – расстояние от нижнего пояса фермы (линия приложения силы Н) до оси наиболее удаленного болта ;

l1 – расстояние между крайними болтами;

![]() – сумма квадратов расстояний между осями болтов и осью вращения узла (

– сумма квадратов расстояний между осями болтов и осью вращения узла (![]() );

);

n = 2 – количество болтов в каждом горизонтальном ряду соединения.

Вертикальное давление FR передается с опорного фланца узла фермы через строганные поверхности на опорный столик, причем фланец выпускается за пределы фасонки на а ≤ 1,5 tф.

Опорный столик выполняется из листа стали толщиной 30 –40 мм или при небольшом опорном давлении (FR = 200 – 250 кН) из отрезка уголка с частично срезанной полкой. Опорный столик делается несколько шире опорного фланца и приваривается к колонне.

Сопряжение фермы с колонной можно считать шарнирным, если фланец верхнего узла фермы сделать тонким (tфл = 8 – 10 мм) и возможно малой длины, а расстояние между болтами по горизонтали принять достаточно большим (bо = 160 – 200 мм). В этом случае фланец будет гибким и не сможет воспринимать сколько-нибудь существенную силу Н1.

При жестком сопряжении фланец верхнего узла и болты его крепления к колонне рассчитываются на отрывающее усилие Н1.

Другим вариантом шарнирного узла при примыкании фермы к колонне сбоку является сопряжение верхнего пояса с колонной на болтах нормальной точности, поставленных в овальные отверстия.

В нижнем опорном узле передача опорного давления FR и горизонтальной силы, появляющейся в результате узлового момента рамы, осуществляется раздельно.

Пример 5.8. Рассчитать конструкцию жесткого сопряжения фермы с колонной (см. рис. 5.8). Максимальный отрицательный опорный момент М = – 1144,6 кН∙м. Опорное давление FR = – 479,3 кН. Усилия в нижнем поясе N1 = + 399,4 кН, в опорном раскосе N2 = – 623,9 кН. Поперечная сила в колонне на уровне нижнего пояса фермы Q = – 112,6 кН.

Материал конструкций – сталь С255 с расчетными сопротивлениями Rу = 24 кН/см2 и Rs = 0,58 Ry = 13,92 кН/см2. Сварка механизированная в среде углекислого газа, сварочная проволока Св-08Г2С, диаметр проволоки d = 2 мм. Расчетные сопротивления: металла шва Rwf = 21,5 кН/см2, металла по границе сплавления Rwz

= 16,65 кН/см2. Сварка выполняется в нижнем положении. Коэффициенты ![]() f = 0,9;

f = 0,9; ![]() z = 1,05;

z = 1,05; ![]() wf =

wf = ![]() wz = 1 (конструкция эксплуатируется при t > –40оC);

wz = 1 (конструкция эксплуатируется при t > –40оC); ![]() с

= 1.

с

= 1.

Расчет швов выполняем по металлу границы сплавления.

Катеты швов принимаем в зависимости от толщины уголков. В одном узле желательно иметь не более двух типоразмеров швов. Полученные по расчету длины швов округляются в большую сторону до 10 мм. Если по расчету длина шва меньше 50 мм, то принимается lw = 50 мм.

Принимаем катеты швов:

– вдоль обушки kf = 10 мм < kf,max = 1,2tуг = 1,2 ∙ 9 = 10,8 мм;

– вдоль пера kf,min = 5 мм при толщине более толстого из свариваемых листов tф = 14 мм (см. табл. 3.5).

Определяем размеры фасонки в опорном узле фермы.

Толщину фасонки выбираем в зависимости от максимального усилия в стержнях решетки по табл. 5.6.

При усилии в опорном раскосе N2 = – 623,9 кН принимаем толщину фасонки tф = 14 мм.

Размеры фасонок определяем по необходимой длине швов крепления нижнего пояса и опорного раскоса.

Прикрепление нижнего пояса к фасонке.

Усилие, воспринимаемое швами у обушка:

Nоб1 = (1 – α)N1 = (1 – 0,25) 399,4 = 299,55 кН,

где α = 0,25 – коэффициент, учитывающий долю усилия на сварные швы у пера при креплении неравнополочных уголков, составленных узкими полками (см. табл. 5.9).

Усилие, воспринимаемое швами у пера:

Nn1 = αN1 = 0,25 ∙ 399,4 = 99,85 кН.

Расчетная длина шва вдоль обушка

lw,об = Nоб1/(2βzkf Rwzγwzγc) = 299,55 / (2 ∙ 1,05 ∙ 1 ∙ 16,65 ∙ 1 ∙ 1) = 8,57 см.

Принимаем конструктивную длину шва вдоль обушка с добавлением 1 см на дефекты в начале и конце шва lw,об = 100 мм.

Расчетная длина шва вдоль пера

lw,n = Nn1/(2βzkfRwzγwzγc) = 99,85 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) = 5,7 см.

Принимаем lw,n = 70 мм.

Рассчитываем прикрепление опорного раскоса к фасонке.

Усилие, воспринимаемое швами у обушка:

Nоб2 = (1 – α)N2 = (1 – 0,25) 623,9 = 467,93 кН.

Усилие, воспринимаемое швами у пера:

Nn2 = αN2 = 0,25 ∙ 623,9 = 155,97 кН.

Расчетная длина шва вдоль обушка

lw,об = Nоб2/(2βzkfRwzγwzγc) = 467,93 / (2 ∙ 1,05 ∙ 1 ∙ 16,65 ∙ 1 ∙ 1) = 13,4 см.

Принимаем lw,об = 150 мм.

Расчетная длина шва вдоль пера

lw,n = Nn2/(2βzkfRwzγwzγc) = 155,97 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) = 8,92 см.

Принимаем lw,n = 100 мм.

Конструируем опорный узел фермы, исходя из размещения сварных швов требуемой длины и конструктивных требований (расстояние от низа пояса до торца опорного фланца не менее 150 мм).

Проверяем фасонку на срез:

Производим условную проверку фасонки на выкалывание по сечению 1-1 при полной длине Σl = lГ + lв = 170 + 200 = 370 мм (см. рис. 5.8). Проверка выполняется приближенно, когда плоскости среза наклонены к оси элемента под углами, близкими к 45о, по формуле

Центр швов, прикрепляющих фланец к фасонке, не совпадает с осью нижнего пояса. Эксцентриситет составил е = 80 мм.

Фланец для четкости опирания выступает на 15 – 20 мм ниже фасонки опорного узла, но не более amax ≤ 1,5tфл. Выпускаем фланец за пределы фасонки на а = 20 мм, что меньше amax = 1,5 ∙ 16 = 24 мм.

Размеры опорного фланца назначаем конструктивно: толщина tфл = 16 – 20 мм; высота l = hф + a = 400 + 20 = 420 мм; ширина bфл = 180 мм (из условия размещения двух вертикальных рядов болтов).

Вертикальная реакция фермы FR передается с опорного фланца через строганые поверхности на опорный столик.

Площадь торца фланца

Афл = bфлtфл = 18 · 1,6 = 28,8 см2.

Торец фланца проверяем на смятие:

где Rp = 33,6 кН/см2 – расчетное сопротивление смятию торцевой поверхности (при наличии пригонки) для стали С255, принимаемое по табл. 2.4.

Определяем расстояние между линиями центров тяжести верхнего и нижнего поясов в опорном сечении фермы:

Hо = Hop – (z1 + z3) = 3150 – (30 + 30) = 3090 мм,

где z1 и z3 – привязки поясов (расстояние от обушков до центра тяжести уголков), округленные до 5 мм.

Горизонтальное усилие, передаваемое на верхний и нижний пояса ферм:

H1 = M/hо= 1144,6 / 3,09 = 370,4 кН.

Общее горизонтальное воздействие на нижний пояс

H = H1 + Hp = 370,4 + 112,6 = 483 кН.

Швы, прикрепляющие фасонку опорного узла к фланцу, работают в сложных условиях (рис. 5.10).

Рис. 5.10. К расчету сварного шва крепления фланца к фасонке

При действии опорного давления FR швы срезаются вдоль, в них возникают напряжения:

τR = FR /(2βzkf lw) = 479,3 / (2 ∙ 1,05 ∙ 1 ∙ 39) = 5,85 кН/см2.

где kf = 10 мм (задаются в пределах 10 – 20 мм);

lw = hф – 10 = 400 – 10 = 390 мм.

Усилие Н приводит к срезу шва в направлении, перпендикулярном оси

шва:

τН = Н/(2βzkf lw) = 483 / (2 ∙ 1,05 ∙ 1 ∙ 39) = 5,9 кН/см2.

Поскольку центр шва не совпадает с осью нижнего пояса, на шов действует момент

М = Не = 483 ∙ 8 = 3864 кН∙см.

Под действием момента шов также работает на срез перпендикулярно оси шва:

τМ = М/Wz = 6M/(2βzkf lw2) = 6 ∙ 3864 / (2 ∙ 1,05 ∙ 1 ∙ 392) = 7,26 кН/см2.

Шов проверяем в наиболее напряженной точке А по металлу границы сплавления по результирующей напряжений:

![]() = 14,4 кН/см2 <

= 14,4 кН/см2 <

< Rwzγwzγc = 16,65 кН/см2.

Угловые швы крепления столика рассчитываем на усилие

F = 1,2FR = 1,2 ∙ 479,3 = 575,16 кН,

где коэффициент 1,2 учитывает возможный эксцентриситет передачи вертикального усилия, непараллельность торцов опорного фланца фермы и столика (неточность изготовления), вызывающую неплотность опирания фланца (его перекос в своей плоскости), что приводит к неравномерности распределения реакции между вертикальными швами.

Высота опорного столика lст устанавливается по требуемой протяженности сварных швов:

lст = lw + 1 = F/(2βzkfRwγwzγc) + 1 =

= 575,16 / (2 ∙ 1,05 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 17,45 см.

Принимаем столик из листа 220×180×30 мм.

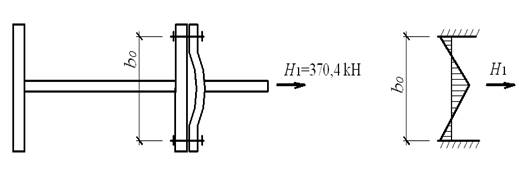

В узле крепления верхнего пояса сила Н1 = 370,4 кН стремится оторвать фланец от колонны и вызывает его изгиб (рис. 5.11).

а) б)

Рис. 5.11. К расчету узла крепления верхнего пояса фермы к колонне:

а – работа фланца на изгиб; б – расчетная схема

Рекомендуется проектировать верхний узел так, чтобы линия действия силы Н1 проходила через центр фланца. В этом случае усилие растяжения во всех болтах распределяется равномерно.

Принимаем болты класса прочности 5.6 с расчетным сопротивлением болтов, работающих на растяжение, Rbt = 210 МПа = 21 кН/см2 (табл. 5.11).

Таблица 5.11

Расчетные сопротивления срезу и растяжению болтов

|

Напряженное состояние |

Обозначение |

Расчетные сопротивления, МПа, болтов классов |

||||||

|

4.6 |

4.8 |

5.6 |

5.8 |

6.6 |

8.8 |

10.9 |

||

|

Срез |

Rbs |

150 |

160 |

190 |

200 |

230 |

320 |

400 |

|

Растяжение |

Rbt |

170 |

160 |

210 |

200 |

250 |

400 |

500 |

П р и м е ч а н и е. В таблице указаны значения расчетных сопротивлений для одноболтовых соединений.

Задаемся диаметром одного болта dб = 24 мм с площадью сечения нетто Abn = 3,52 см2 (см. табл. 3.17).

Несущая способность одного болта на растяжение

Nb = AbnRbt = 3,52 ∙ 21 = 73,92 кН.

Необходимое число болтов

n = H1/(Nbγc) = 370,4 / (73,92 ∙ 1) = 5.

Принимаем n = 6, располагая их по ширине фланца в два ряда. Диаметр отверстия под болты dо = 27 мм.

Размещаем болты согласно требованиям (см. табл. 3.18)

Минимальное расстояние между центрами болтов

а1 = 2,5d0 = 2,5 ∙ 27 = 67,5 мм, принимаем а1 = 80 мм.

Расстояние от центра болта до края элемента с = 1,5d0= 1,5 ∙ 27 ≈ 40 мм.

Расстояние между болтами

b0 = b – 2с = 200 – 2 ∙ 40 = 120 мм.

Высота фланца

а = 2а1 + 2с = 2 ∙ 80 + 2 ∙ 40 = 240 мм.

Момент при изгибе фланца определяется как в защемленной балке пролетом b0

Мфл = H1 b0 / 8 = 370,4 ∙ 12 / 8 = 555, кН∙см.

Требуемый момент сопротивления фланца

Wфл = Мфл / (Ry γc) = 555,6 / (23 ∙ 1) = 24,16 см3.

Минимальная толщина фланца

tфл = ![]() =

= ![]() = 2,46 см.

= 2,46 см.

Принимаем tфл = 25 мм.

Шов крепления фланца к фасонке работает на срез и его катет определяется:

kf = H1 / (2βz lw Rwz γwz γc) = 370,4 / (2 ∙ 1.05 ∙ 23 ∙ 16.65 ∙ 1 ∙ 1) = 0,46 см,

где lw = а – 1 = 24 – 1 = 23 см.

Принимаем минимальный катет шва kf = 7 мм при полуавтоматической сварке более толстого листа tфл = 25 мм (см. табл. 22).

Поможем написать любую работу на аналогичную тему