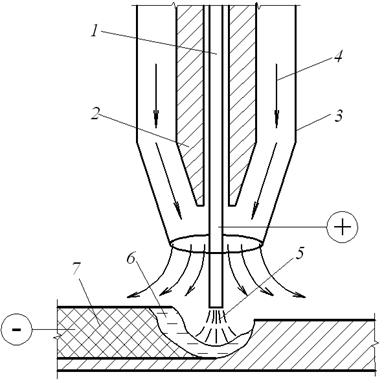

Сущность способа сварки в среде углекислого газа. Сварка в среде углекислого газа (СО2) является разновидностью дуговой сварки. Схема сварочного процесса приведена на рис. 10.9.

Рис. 10.9. Способ сварки в среде СО2

1 – сварочная проволока; 2 – токоведущий мундштук; 3 – сопло; 4 – струя защитного газ; 5 – сварочная дуга; 6 – сварочная ванна; 7 – шов

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде СО2:

– обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100…200 А/мм2 );

– высокое качество сварного шва;

– лучшие условия труда;

– в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

– в отличие от сварки под слоем флюса не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

К недостаткам следует отнести возможность сдувания струи газа ветром или сквозняком, что ухудшает защитное действие газа и качество шва; необходимость защищать рабочих от излучения дуги и от опасности отравления при сварке в замкнутом пространстве. Кроме того, сварка в углекислом газе возможна только при постоянном токе и дает менее гладкую поверхность шва, чем сварка под флюсом.

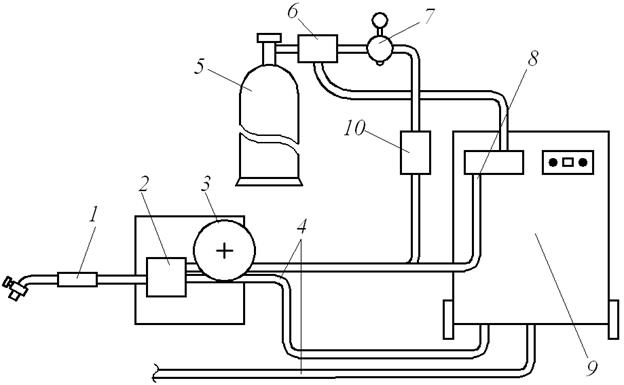

Оборудование поста для сварки в среде углекислого газа. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рис. 10.10.

Сварочная проволока подается в зону сварки подающим механизмом, состоящим из двигателя постоянного тока, редуктора и двух пар роликов-шестерен с гладкими коническими канавками. Рычажным механизмом верхние ролики прижимаются к нижним. Сварочная проволока из кассеты подается роликами-шестернями через шланг в сварочную горелку. Сюда же подаются сварочный ток через кабель от выпрямителя и углекислый газ из баллона с углекислотой. Для сварки в углекислом газе используются выпрямители с жесткой внешней характеристикой марок ВС-300, ВДГ-301 и др. (в процессе сварки напряжение на дуге постоянно и не зависит от величины сварочного тока) или универсальные выпрямители ВДУ-504, ВДУ-506.

Рис. 10.10. Блок-схема полуавтомата для сварки в среде СО2:

1 – сварочная горелка; 2 – механизм подачи электродной проволоки;

3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон

с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель

управления; 9 – сварочный выпрямитель; 10 – осушитель газа

В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки.

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Таблица 10.4

Технические характеристики полуавтомата ПДГ-516 с ВДУ-506

|

Параметр |

Характеристика |

|

Напряжение в сети, В Диаметр электродной проволоки, мм Скорость подачи проволоки, м/ч Номинальный сварочный ток, А Масса подающего устройства, кг |

380 1,2…2 100…960 500 16* |

* Масса подающего устройства без блока управления

Режим механизированной сварки, выбираемый в зависимости от толщины свариваемых деталей, определяется диаметром электродной проволоки, силой сварочного тока, напряжением дуги, скоростью подачи проволоки и скоростью сварки, вылетом электродной проволоки и расходом углекислого газа. Ориентировочные режимы двусторонней механизированной сварки в углекислом газе стыковых соединений без разделки кромок приведены в табл. 10.5.

Параметры режима сварки в значительной степени влияют на качество и размеры шва. Например, повышение силы тока увеличивает глубину проплавления и может привести к прожогу. Увеличение скорости сварки может, в свою очередь, привести к непровару в шве. Критерием оптимального режима сварки принято считать равнопрочность металла сварного шва и основ-

Таблица 10.5

Параметры режима двусторонней механизированной сварки

|

Толщина металла, мм |

Зазор, мм |

Диаметр электродной проволоки, мм |

Сварочный ток, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/с |

Расход СО2 |

|

3 |

0+1,5 |

1,2 |

170…180 |

20…23 |

215 |

8…10 |

|

4 |

0+1,5 |

1,6 |

220…240 |

25…27 |

218 |

15…16 |

|

6 |

0+1,5 |

2,0 |

300…320 |

28…30 |

215 |

15…16 |

ного металла, отсутствие внешних и внутренних дефектов и получение заданной геометрии шва.

Поможем написать любую работу на аналогичную тему