Проверку качества сварных швов и соединений в строительных металлических конструкциях проводят в соответствии с требованиями строительных норм и правил . Методы контроля, применяемые при сварке: визуальный (внешний осмотр и обмер); металлографический и химический анализ; механические испытания сварных соединений; физические способы (без разрушения).

Внешнему осмотру подвергаются все типы сварных соединений при всех способах сварки, в результате выявляются следующие дефекты:

– излом и неперпендикулярность осей соединяемых элементов;

– отступления по размерам и форме швов от требований стандартов, технических условий и т.п.;

– смещение кромок соединяемых элементов;

– поверхностные трещины всех видов и направлений;

– наплывы, подрезы, прожоги, незаваренные кратеры, непровары, пористость, свищи, усадочные раковины, шлаковые и неметаллические включения, выходящие на поверхность.

Осмотр сварных швов производится по всей их протяженности с двух сторон невооруженным глазом при хорошем освещении, в отдельных случаях применяют лупу с десятикратным увеличением. Перед осмотром сварной шов и прилегающий к нему металл очищают от шлака и брызг.

Контроль размеров сварного шва и определение величины выявленных дефектов производится измерительным инструментом или специальными шаблонами.

По внешнему виду сварные швы должны удовлетворять следующим требованиям:

– иметь гладкую или мелкочешуйчатую поверхность (без наплывов, сужений, прожогов и перерывов) и плавный переход к основному металлу;

– наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор (отдельно расположенные поры допускаются);

– подрезы основного металла, если в проекте нет дополнительных требований, допускают глубиной не более 0,5 мм при толщине свариваемого металла 4…10 мм и не более 1 мм при толщине свыше 10 мм;

– все кратеры должны быть заварены.

Металлографические исследования сварных швов стальных конструкций проводят чаще всего путем засверливания и последующего травления этих мест с целью определения качества провара и отсутствия внешних дефектов.

Химическим анализом сварных соединений (основного и наплавленного металлов) проверяют марки сталей и типы электродов, использованных для изготовления данной конструкции.

В результате механических испытаний сварных швов определяют основные прочностные характеристики при растяжении, ударную вязкость материала шва и соответствие их требованиям проекта и техническим условиям.

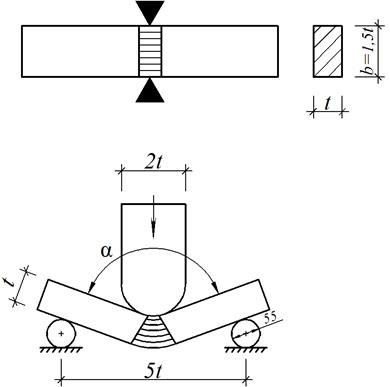

Испытания на статический изгиб (технологическая проба) проводят для стыковых сварных соединений (рис. 10.18). Эти испытания определяют квазистатическую вязкость сварного соединения, характеризующуюся углом загиба до образования первой трещины в растянутой зоне образца. Для хороших швов угол загиба α достигает 180о.

Физическим способам контроля качества шва подвергаются швы, принятые по внешнему виду и не имеющие внешних дефектов.

К наиболее часто используемым физическим способам контроля относятся ультразвуковая дефектоскопия, радиационный контроль с просвечиванием рентгеновскими лучами и гамма-лучами, магнитный метод.

Физические способы контроля предназначены для выявления в сварном шве и околошовной зоне внутренних и внешних дефектов, недоступных для внешнего осмотра.

Метод ультразвуковой дефектоскопии основан на том, что ультразвуковые колебания прямолинейно распространяются в металле и отражаются от границы раздела сред, имеющих различные акустические свойства.

Радиационный метод контроля с просвечиванием рентгеновскими или гамма-лучами основан на том, что проницаемость указанных лучей для различных материалов неодинаковая. Поэтому дефектные места шва (поры, трещины, непровары) пропускают такие лучи с меньшим поглощением, чем основной металл, благодаря чему такие участки выглядят как более яркие пятна на рентгеновской пленке или других запоминающих изображение слоях.

Рис. 10.18. Испытание металла шва на изгиб

Метод магнитной дефектоскопии основан на неодинаковой магнитной проницаемости α-железа и других фаз. В отличие от равномерного распределения магнитных потоков на участке сварного соединения без дефектов в шве с дефектом магнитный силовой поток будет огибать его, создавая магнитные потоки рассеивания.

Выбор методов и объемов неразрушающего контроля качества сварных соединений осуществляется проектной организацией, которая указывает их в конструкторской документации, согласованной с заводом-изготовителем и монтажной организацией.

Поможем написать любую работу на аналогичную тему