Современные склады заполнителей

На основании многолетнего опыта строительства и эксплуатации складов заполнителей различного типа разработаны типовые комплексномеханизированные склады для предприятий сборного железобетона различной мощности, рассчитанные на эксплуатацию в конкретных климатических и гидрогеологических условиях.

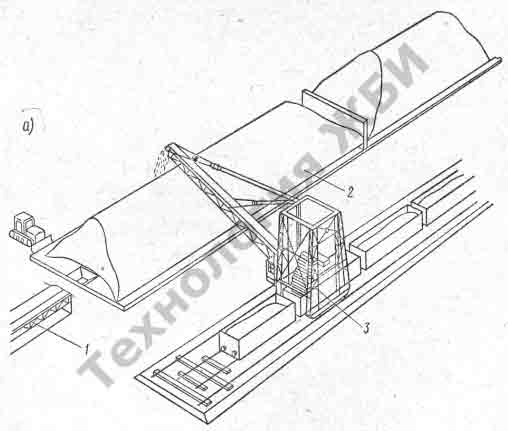

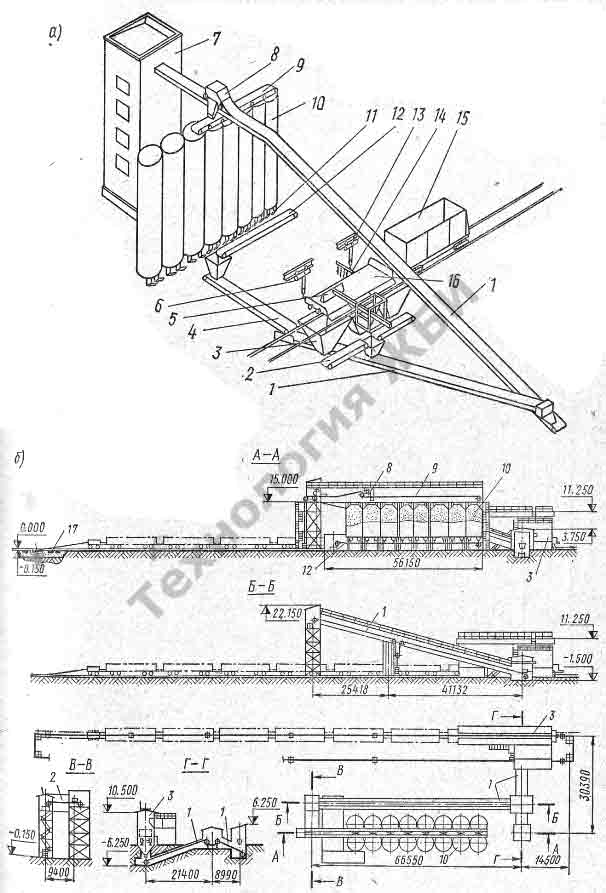

Открытый штабельнотраншейный склад, оборудованный портальноэлеваторным разгрузчиком. Выгрузка материалов из железнодорожных полувагонов и платформ с одновременным штабелированием производится разгрузочноштабелирующей машиной Тр2 (С492) или МВС4. Рыхление смерзшихся в вагонах материалов осуществляется бурофрезерной или вибрационной установкой, смонтированной на передней части портала разгрузчика. Складирование заполнителей различных видов и фракций предусмотрено в отсеках штабеля, образованных разделительными стенками. Доставляемые автосамосвалами материалы выгружаются непосредственно в штабель, для формования которого используют бульдозеры.

|

Открытый и полузакрытый штабельнотраншейные склады заполнителей |

|

|

|

|

|

а — технологическая схема открытого склада; б — план и разрезы полузакрытого склада; 1 — подштабельный ленточный конвейер; 2 — штабели заполнителей; 3 — разгрузчик Tp2 (С492); 4 — приемное устройство для разгрузки автомобилей; 5 — наклонные ленточные конвейеры; 6 — надштабельный ленточный конвейер; 7 — маневровое устройство; 8 — разделительные стенки; 9 — пульт управления; 10 — циклон |

При уровне грунтовых вод ниже 4 м для увеличения гравитационно разгружаемой части сечения штабеля и создания более благоприятных условий для работы бульдозера по подаче материалов из мертвых зон штабеля в зону гравитационного истечения предусмотрен вариант склада с заглублением подштабельной траншеи до 4 м.

Перед подачей в производство заполнители подогревают непосредственно в штабелях системой паропроводов и пространственных секционных регистров из стальных бесшовных труб. Отдельные секции могут включаться или отключаться в зависимости от наличия материала и потребности производства. Выдача материала из штабелей производится через течки, расположенные в перекрытии подштабельной галереи, и лотковые виброзатворыпитатели. С помощью подштабельного и наклонных ленточных конвейеров заполнители направляются в дозировочносмесительный цех предприятия.

Закрытый полубункерный склад, оборудованный портальноэлеваторным разгрузчиком, представляет собой полубункер, образованный земляными обваловываниями и покрытый волнистыми асбоцементными листами (по облегченному каркасу) из сборных предварительно напряженных железобетонных элементов. В районах с сухим климатом рекомендуется устраивать закрытыми только отсеки для хранения песка и мелких фракций крупного заполнителя, а также легкого заполнителя. Разгрузка, складирование, подогрев и выдача заполнителей осуществляются так же, как и на открытом штабельном складе.

Благодаря простоте конструкции, небольшой стоимости и высокой степени механизации погрузочноразгрузочных, транспортных и складских работ, открытый штабельный и закрытый полубункерный склады, оборудованные разгрузочными машинами Тр2 (С492) или МВС4, по сравнению со всеми другими видами обладают наилучшими техникокомическими показателями. К недостаткам этих складов следует отнести невысокий коэффициент загрузки полезной площади склада изза ограниченной высоты штабеля, необходимость в ручной зачистке остатков материалов в вагонах и наличие сквозного проема в закрытом полубункерном складе, предназначенном для загрузки его движущимся отвальным конвейером разгрузчика.

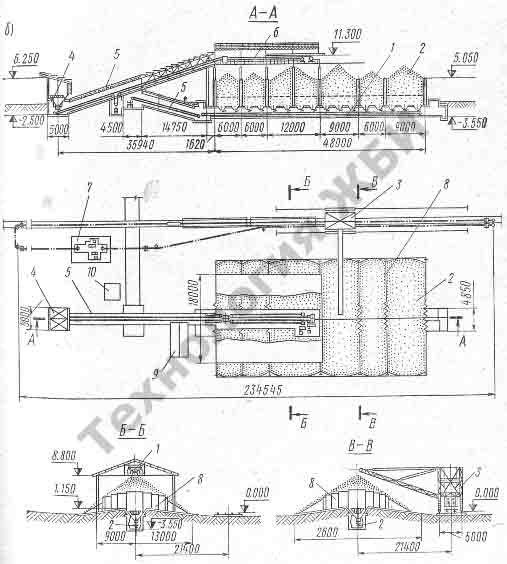

Открытый или закрытый полубункерноэстакадный склад, оборудованный разгрузчиком Т182А. Выгрузка материалов в приемные бункера, которые расположены ниже уровня рельсового пути, из полувагоновгондол производится под действием собственной массы материалов, а с платформ — отвалом стационарной разгрузочной машины Т182А. Для механизации процесса очистки вагонов от остатков материалов после гравитационной выгрузки, закрытия люков и рыхления смерзшихся материалов под навесом приемного устройства установлены люковибраторы, люкоподъемники и бурофрезерный рыхлитель. Для перемещения вагонов в процессе работы разгрузчика Т182А используют две лебедки: маневровую (тяговую) и лебедку обратного троса, располагаемые по обе стороны от приемных бункеров у железнодорожной колеи.

|

Закрытый полубункерноэстакадный склад заполнителей |

|

|

|

а — технологическая схема; б — план и разрезы; 1 — наклонные ленточные конвейеры; 2 — пластинчатый питатель; 3 — бункера для приема материалов из железнодорожных вагонов; 4 — железнодорожная платформа; 5 — разгрузчик Т182А; 6 — люковибратор; 7 — бурофрезерный рыхлитель смерзшихся материалов; 8 — люкоподъемник 9 — бетоносмесительное отделение; 10 — полувагон; 11 — обваловывающие призмы; 12 — сбрасывающая тележка; 13 — эстакадный (надштабельный) ленточный конвейер; 14 — разделительные стенки; 15 — подштабельный ленточный конвейер; 16 — лотковый виброзатворпитатель; 17 — автосамосвал; 18 — качающийся питатель; 19 — бункера для приема материалов из автосамосвалов; 20 — маневровая (тяговая) лебедка; 21 — циклон Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к

профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

|

На складе предусмотрена возможность поступления материала автотранспортом. Автосамосвалы разгружают заполнители в специальные приемные бункера, откуда с помощью пластинчатых или ленточных питателей, наклонного транспортера и надштабельного ленточного конвейера, снабженного передвижной сбрасывающей тележкой, заполнители поступают по видам и фракциям в отсеки полубункepa. Полубункер, образованный земляными обваловываниями, разделен на отдельные отсеки стенками из сборных железобетонных элементов. Подогрев заполнителей осуществляется, также, как в закрытом подбункерном складе, оборудованном портальноэлеваторным разгрузчиком. Покрытие склада выполнено из сборных железобетонных стоек с наклонными ригелями, на которые опираются прогоны и Побразные рамы надштабельной конвейерной галереи и кровли из волнистых асбоцементных листов.

Выдача заполнителей из штабелей производится гравитационно через течки, смонтированные в перекрытии подштабельной галереи, и лотковые виброзатворыпитатели. Попадающий на подштабельный горизонтальный конвейер заполнитель перемещается к наклонному ленточному конвейеру, которым доставляется в бетоносмесительный цех.

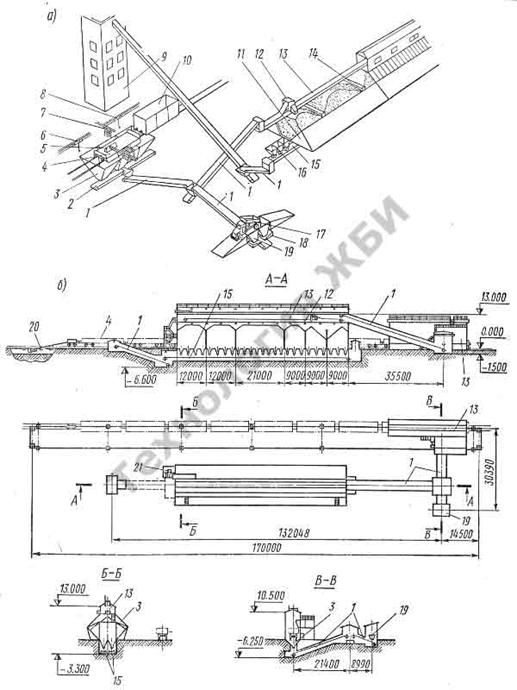

Открытый штабельнокольцевой склад, оборудованный разгрузчиком Т182А и передвижным ленточным конвейером. Узел разгрузки заполнителей из железнодорожных вагонов такой же, как у полубункерноэстакадного склада, оборудованного разгрузчиком Т182А. Из приемных бункеров с помощью пластинчатого или ленточного питателя и стационарного наклонного ленточного конвейера материал поступает на радиально передвигающийся ленточный транспортер, которым производится загрузка четырехсекционного промежуточного бункера общей емкостью 50 м3. После его заполнения разгружаемые заполнители складируют непосредственно в кольцевой штабель, разделенный железобетонными стенками на отсеки. При поступлении части материала автотранспортом самосвалы разгружаются непосредственно в соответствующие отсеки штабеля или бункера приемного устройства.

|

Технологическая схема открытого штабельнокольцевого склада заполнителей |

|

|

|

1 — пластинчатый питатель; 2 — приемные бункера; 3 — решетка над приемными бункерами; 4 — железнодорожная платформа; 5 — разгрузчик T182A; 6 — люкоподъемник и люковибратор; 7 — бурофрезерный рыхлитель смерзшихся материалов; 8 — стационарные наклонные ленточные конвейеры; 9 — радиальнопередвигающийся конвейер; 10 — кольцевой штабель заполнителей; 11 — лотковый виброзатворпитатель |

Пополнение промежуточного бункера из кольцевого штабеля осуществляется автопогрузчиком с ковшом. Рыхление смерзшихся материалов в кольцевом штабеле производится одноковшовым экскаватором на пневматическом ходу, Подогрев заполнителей выполняется с помощью паровых регистров, смонтированных в промежуточном бункере.

В бетоносмесительный цех заполнители подаются из промежуточного бункера с помощью стационарного ленточного конвейера, смонтированного в утепленной наклонной галерее. Выдача заполнителей со склада может быть осуществлена и с помощью трех подштабельных ленточных конвейеров, с Побразным расположением в плане. Однако такое решение значительно усложняет конструкцию склада и увеличивает капитальные затраты на его возведение.

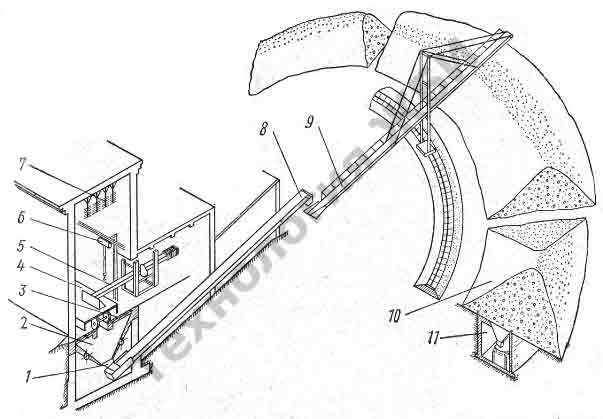

Силосный склад, оборудованный разгрузчиком Т182А. Силосный склад на генплане предприятия может размещаться между железнодорожным разгрузочным полотном и бетоносмесительным цехом, а также отделен от бетоносмесительного цеха железнодорожных путей. В обоих случаях выгрузка материалов в приемные бункера производится из полувагоновгондол через их люки, а с платформ — у отвалов стационарной разгрузочной машины Т182А. В случае доставки заполнителей автомобильным транспортом разгрузка автосамосвалов на складах небольшой емкости производится в приемные бункера, предназначенные для выгрузки железнодорожных вагонов, а на складах большой емкости — в специальные приемные бункера, расположенные рядом с узлом перегрузки материалов с наклонного на горизонтальнонаклонный ленточный конвейер.

|

Силосный склад заполнителей |

|

|

|

а — технологическая схема склада; б — план и разрезы склада; 1 — наклонные ленточные конвейеры; 2 — пластинчатый питатель; 3 — приемные бункера; 4 — горизонтальный стационарный возвратный конвейер; 5 — разгрузчик Т182А; 6 — люковибратор; 7 — бетоносмесительное отделение; 8 — сбрасывающая тележка; 9 — надсилосный передвижной реверсивный конвейер; 10 — силосы; 11 — лотковый виброзатворпитатель; 12 — подсилосный передвижной реверсивный конвейер; 13 — люкоподъемник; 14 — бурофрезерный рыхлить смерзшихся материалов; 15 — полувагон; 16 — железнодорожная платформа; 17 — маневровая (тяговая) лебедка |

Материалы из приемных бункеров с помощью пластинчатых питателей, наклонного и наклонногоризонтального ленточных конвейеров поступают на надсилосный реверсивный конвейер, снабженный стационарным двухбарабанным сбрасывателем, которым осуществляется загрузка силосов. Наклонным горизонтальным конвейером, минуя силосы, заполнители могут быть поданы непосредственно в бетоносмесительный цех.

В зависимости от емкости склада он оборудуется 8—16 силосами диаметром 6 м, располагаемыми в один или два ряда. Для заполнения силосов при двухрядном их расположении добавляется короткий наклонный конвейер. Из силосов материал выгружается через течки конусных днищ лотковыми виброзатворамипитателями на подсилосный передвижной реверсивный ленточный конвейер, после чего заполнители попадают на поперечный горизонтальный транспортер, а с последнего — на наклонный ленточный конвейер, расположенный в зоне приемных бункеров, попадая на систему ленточных конвейеров, транспортирующих заполнитель в смесительный цех. Подогрев материалов зимой осуществляется паровыми регистрами, смонтированными в силосах.

Выбор склада заполнителей во всех случаях должен производиться с учетом мощности предприятия, способа доставки заполнителей, климатических, гидрогеологических и других местных условий. Окончательное решение в каждом конкретном случае принимают только на основе сравнения техникоэкономических показателей нескольких вариантов складов, приемлемых по предварительным соображениям, для чего производится определение: полных капитальных затрат, включающих стоимость возведения зданий и сооружений, и затрат на приобретение и монтаж оборудования; годовых эксплуатационных расходов; трудоемкости складской переработки; расхода электроэнергии и механовооруженности рабочих; себестоимости переработки единицы материала на складе.

В ближайшее время при выборе типа рельсовых, безрельсовых и комбинированных складов можно придерживаться следующих рекомендаций:

1. Для районов с малым количеством атмосферных осадков в южной и средней полосе целесообразно применять: при большой емкости склада (9 тыс. м3 и более) — эстакаднополубункерную схему; в случае средней вместимости склада (8 тыс. м3) — штабельную и полубункерную схему с подштабельным ленточным конвейром и портальноэлеваторным разгрузчиком; при малой емкости склада (до 34 тыс. м3) — все типы штабельных складов, в том числе и штабельнокольцевые.

2. Для районов с большим количеством осадков и низкими отрицательными температурами в средней и северной полосах страны: при большой емкости — закрытые полубункерные склады; для средней и малой вместимости — закрытые штабельные склады, с подштабельным транспортером и портальноэлеваторным разгрузчиком, а также силосные склады.

3. Склады сырья выбирают таким образом, чтобы их емкость обеспечивала бесперебойную работу предприятия в период между очередными поставками. Запас материалов на складах вяжущих и заполнителей принимается равным: 5—7суточной потребности при доставке автомобильным транспортом и 7—10суточной — при поступлении железнодорожным транспортом.

Определив количество материалов, подлежащих хранению на складе, в зависимости от местных климатических условий выбирают типовой склад требуемой конструкции и емкости.

Склады заполнителей

Заполнители на склады заводов ЖБИ могут поступать на обычных железнодорожных платформах, в специальных саморазгружающихся четырехосных полувагонахгондолах с люками в полу или бортовой части, в опрокидных вагонах (думпкарах), а также автотранспортом и речным (в баржах).

Выгрузка прибывающих на склад заполнителей из транспортных средств может производиться гравитационным способом, сталкиванием и черпанием.

Для выгрузки материалов, прибывающих на открытых железнодорожных платформах применяются стационарные разгрузочные машины типа Т182А или самоходные портальноковшового типа (С492, РН350). Из барж выгружают краном с грейферными ковшами или при помощи скреперных установок.

Рабочей частью машины Т182А является длинная штангахобот с отвальным щитком на переднем конце, который при возвратнопоступательном движении штанги поперек железнодорожной платформы сталкивает с нее заполнитель по обе стороны в приемный бункер, расположенный под железнодорожной колеей.

Разгрузочная машина портальноковшевого типа является многоковшовым разгрузчиком, который захватывая заполнитель в вагоне может его разгружать непосредственно на склад, расположенный вдоль фронта разгрузки. Дальность отвала при штабелировании заполнителя может достигать 20 м от оси пути, высота образуемого штабеля 89 м.

Выгрузка смерзшихся заполнителей осуществляется с помощью буферофрезерных рыхлителей или виброрыхлителей, которые восстанавливают сыпучесть смерзшихся заполнителей.

Бурофрезерная рыхлительная машина БРМ56А состоит из портала, расположенного над приемным бункером каретки с рыхлительными механизмами, передвигающейся вверх и вниз в направляющих портала (рис.2.3).

Рис. 2.3. Бурорыхлительная машина: 1 – направляющие каретки портала, 2 – лебедка подъема каретки, 3 – трос, 4 – блоки, 5 – каретки, 6,7 – электродвигатели, 8 – буферорезательные барабаны, 9 – боковые стенки кузова гондолы, 10 – приемный бункер

Общие габариты четырех фрезбуров по ширине соответствуют ширине вагона.

При подаче вагона со смерзшимся заполнителем под бурофрезерную машину рыхлительное устройство опускается, а фрезыбуры, пробуравливая материал, разрыхляют его и сбрасывают в приемный бункер. По окончании вертикальной проходки заполнителя включают тяговую электролебедку для подачи вагона под непрерывное боковое фрезерование. После разгрузки вагона каретки с фрезерами поднимают на такую высоту, чтобы под ним мог пройти вагон и при помощи маневровой лебедки под портал устанавливают следующий вагон.

Виброрыхлители состоят из массивной плиты, на которой закреплены вибраторы, а снизу имеются штыри крестообразного сечения.

Виброрыхлитель с помощью любого подъемного механизма опускают на смерзшийся материал, находящийся в вагоне, и включают вибратор. Под действием вибрации и собственного веса механизма штыри виброрыхлителя погружаются в смерзшийся материал. Рыхление смерзшихся заполнителей в одном вагоне длится 10—20 мин. Выгрузка разрыхленных заполнителей из вагона производится гравитационным способом или при помощи разгрузочных машин.

Склады заполнителей классифицируют по способу выгрузки материалов, по конструкции систем загрузки, по способу хранения и по типу емкости.

По способу загрузки материалов из транспортных средств подразделяется на выгрузку материалов под действием гравитационных сил (саморазгрузка) и принудительной выгрузки при применении машин сталкивающего типа и черпающего действия.

По конструкции систем загрузки и емкостей хранения различают склады с приемными устройствами и комплексом машин для штабелирования материалов и без приемных средств с непосредственной передачей материала из транспортных средств в емкости для хранения материала с применением комплекта машин, выполняющих операции выгрузки и штабелирования.

По способу хранения – подразделяются на открытые, закрытые и полузакрытые.

По типу емкостей – подразделяются на штабельносекторные, штабельнокольцевые, штабельнолинейные, штабельнохребтовые, штабельнотраншейные, бункерные, полубункерные, штабельнополубункерные, силосные, эстакаднотраншейные, а также различные их комбинации.

Штабельнотраншейные склады имеют подземную галерею, в верхней части которой размещены приемные бункера, в нижней – ленточные конвейеры.

В полубункерные эстакаднотраншейные склады заполнитель загружают сверху с помощью ленточных конвейеров, установленных на эстакаде. Заполнитель в них хранится в виде штабелей трапецеидального сечения, частично или полностью заглубленного в землю.

Бункерные или силосные – склады заполнителей закрытого типа. Они состоят из многоугольных или круглых стальных или железобетонных банок диаметром 510 м. Такие склады загружают вертикальным многоковшовым элеватором и распределительным конвейером. Выгрузка заполнителей на ленточный конвейер осуществляется с помощью вибратора, расположенного под днищем силоса.

Штабельные склады отличаются тем, что в них заполнитель складируется на ровную открытую площадку.

Полубункерные склады ограничиваются с двух сторон стенками ( при заглублении в землю такими стенками служит грунт).

Эстакадными складами называются склады с размещенными вдоль них специальных эстакад, оборудованных сбрасывающими тележками для разгрузки материала в любом месте по длине склада.

В случае, если забор заполнителя происходит снизу через ленточный конвейер, размещенный в подземной (подштабельной) траншее, склад дополнительно называется траншейным.

На рис. 2.4 изображены склады заполнителей штабельного типа.

Штабельнолинейный склад образуется разгрузкой вагонов с помощью разгрузочного средства с образованием штабеля с одной или двух сторон железнодорожного пути высотой не более 10 м и длиной до 100 м. Выдача материалов со склада осуществляется ленточными транспортерами, расположенными в подштабельных галереях.

Рис. 2.4. Склады заполнителей штабельного типа: а штабельнолинейный, б – штабельнокольцевой, 1 – штабель заполнителя, 2 – наклонный ленточный конвейер, 3 – полувагон, 4 – разгрузочные средства, 5 – железнодорожный путь, 6 – подштабельный конвейер, 7 – радиальный путь

Штабельнокольцевой склад образуется при разгрузке материала с помощью машины типа Т182А в приемный бункер установки и дальнейшей подаче заполнителя наклонным транспортером на передвижной радиальный штабелеукладчик, который и формирует кольцевой штабель.

Склад заполнителей эстакадного типа показан на рис. 2.5. Основной частью эстакадных складов является железобетонная или металлическая эстакада, расположенная над штабелем материала.

Рис. 2.5. Склады заполнителя эстакадного типа: а – эстакадноштабельный, б – эстакаднотраншейный, 1 – транспортные средства, 2 – разгрузчик Т182А, 3 – бурофрезерный рыхлитель смерзшихся материалов, 4 – железнодорожная платформа, 5,7,8,9 – наклонные ленточные конвейеры, 6 – бункер для приема материалов, 10 – лотковый виброзатворпитатель, 11 – подштабельный ленточный конвейер, 12 – конвейер в бетоносмесительное отделение, 13 – железнодорожный путь, 14 – обваловывающие призмы, 15 – сбрасывающая тележка, 16 – эстакадный ленточный конвейер, 17 – разделительные стенки

На рис. 2.6 показан автоматизированный силоснокольцевой склад, который состоит из нескольких силосов, собранных из железобетонных колец диаметром 3.510 м. Между банками расположена шахта для вертикального элеватора, нижних и верхних помещений для поворотной воронки и передаточных вибрационных конвейеров.

Для минизаводов и полигонов с годовым грузооборотом 515 тыс. м3 эффективными являются бункернокольцевые склады (рис. 2.7). Они состоят из заглубленных в землю бункеров и предназначены для приема заполнителей только с автотранспорта.

Транспортирование заполнителей на складах может производиться непрерывно с помощью ленточных конвейеров различного типа либо порци онно с помощью бульдозеров, штабелеукладчиков, экскаваторами и грейферными кранами (рис. 2.8).

В зимний период замерзшие заполнители перед подачей в бетоносмесительное отделение необходимо подогревать. Оттаивание крупного заполнителя осуществляется либо контактным способом, когда горячие трубы, нагреваемые паром, располагаются внутри штабеля заполнителя или в специальных бункерах, либо способом конвективного теплообмена, когда заполнитель обдувается горячим воздухом или дымовыми газами при температуре около 250 °С.

Рис. 2.6. Автоматизированный силоснокольцевой склад заполнителей емкостью 650 м3 (боковой разрез): 1 – приемное устройство, 2 – ковшовый элеватор, 3 – поворотная колонка, 4,9 – ленточный конвейер, 5 – силос, 6 – бетоносмесительная установка, 7 – вибратор, 8 – вибропитатель

Рис. 2.7. Склад заполнителей бункернокольцевого типа: 1 – транспортные средства, 2 – транспортер, 3 – бункер, 4 – затвор

Рис. 2.8. Склад заполнителей, оборудованный портальным грейферным краном, бульдозером и ленточным транспортером: а – схема с подогревом заполнителей в штабелях, б – схема с бункерами подогрева, 1 – портальный кран с грейфером, 2,8 – штабеля заполнителей, 3 – разгрузчик на тракторе, 4 – железнодорожная платформа, 5 – приемная траншея, 6 – саморазгружающийся вагон, 7 – эстакада для саморазгружающих вагонов, 9 – регистры для подогрева в штабелях, 10,12 – ленточный конвейер, 11 – погрузочный бункер

Обогрев заполнителей по способу конвективного теплообмена может производиться как в штабелях или специальных бункерах, так и в сушильных барабанах, для чего требуется, особенно в случае обогрева песка, предварительное оттаивание его на складе. Применяемые для этой цели сушильные барабаны диаметром 1.2 м и длиной до 68 м обладают производительностью по песку 3550 м3/ч.

Поможем написать любую работу на аналогичную тему