Классификация и конструкция опалубки

Опалубку классифицируют по функциональному назначению (для получения вертикальных, горизонтальных и наклонных поверхностей); конструктивным ппизнакам (мелко и кпупношитовая, разборнопереставная и подъемнопереставная, объемнопереставная и скользящая), способу выполнения работ (переставная, скользящая и горизонтальноскользящая), а также материалу.

В соответствии с классификацией опалубку в зависимости от типа возводимых конструкций разделяют на следующие виды.

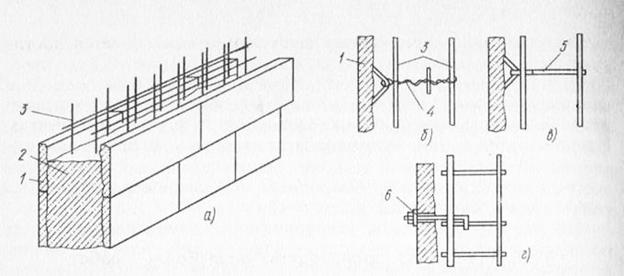

Разборнопереставную мелкощитовую опалубку применяют для бетонирования разнотипных монолитных конструкций, в том числе массивных конструкций и стен, а также для бетонирования конструкций небольшого объема при многократной оборачиваемости. Мелкощитовую опалубку выполняют из щитов небольшого размера массой до 50 кг, что позволяет монтировать и демонтировать ее вручную. Площадь каждого щита не превышает 1 м2. Сборными частями опалубки являются несущие элементы — стойки, элементы жесткости, распорки. Из элементов опалубки собирают крупные панели и блоки, которые устанавливают в проектное положение с помощью крана.

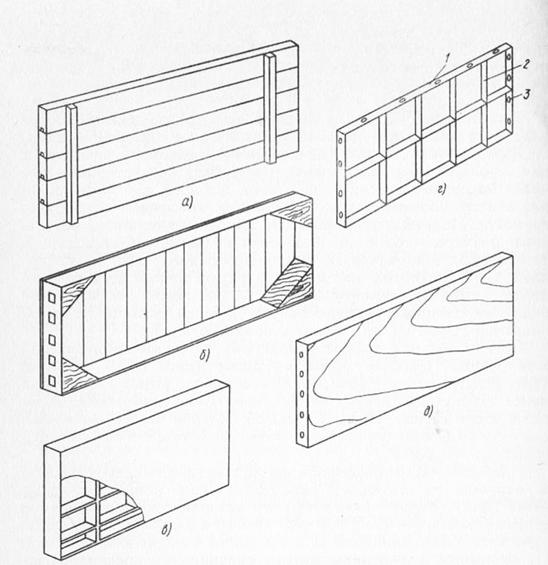

Щиты опалубки делают ребристыми, плоскими и каркасной конструкции. Плоские щиты из досок, клееные и сотовые используют редко, так как они менее долговечны, требуют осторожного обращения и более дорогие в изготовлении. Щиты с двойной палубой и.сотовым каркасом имеют хорошие теплоизоляционные свойства, что позволяет их использовать зимой.

Наиболее часто применяют щиты с металлическим каркасом и палубой из металла или комбинированные. Каркас выполняют из металлического уголка с ребрами жесткости, на который крепится палуба в виде металлического листа толщиной 2…3 мм, листа фанеры или пластика. По периметру каркаса выполнены специальные крепежные отверстия, предназначенные для соединения щитов друг с другом. Соединяют щиты между собой быстроразъемными устройствами, удобными в работе и надежными в эксплуатации. Они должны обеспечивать высокую точность сборки, прочность, жесткость и устойчивость всей конструкции. Наиболее удобны и просты в эксплуатации клиновые соединения, пружинные скобы, эксцентриковые, натяжные и другие замки и крепления.

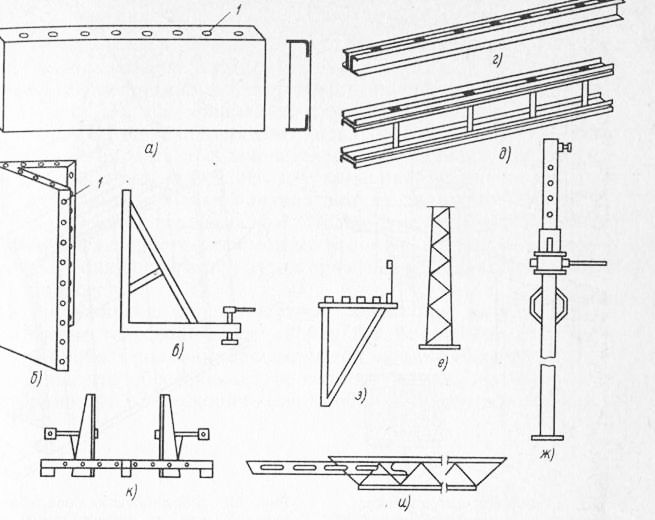

Широко применяют унифицированную (универсальную) опалубку, состоящую из инвентарных щитов длиной 0,9; 1,2; 1,5 и 1,8 м и высотой 0,3; 0,4; 0,5 и 0,6 м, элементов крепления и поддерживающих частей. В каркасе щита предусмотрены круглые отверстия диаметром 20 мм, расположенные с шагом 100 мм, для соединения щитов друг с другом, а также со схватками и фермами.

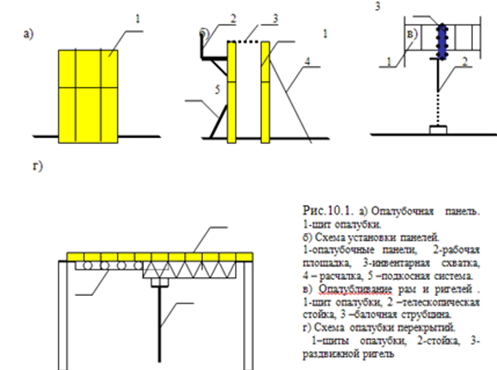

В комплект опалубки входят раздвижные ригели для устройства промежуточных опор при бетонировании горизонтальных поверхностей; раздвижные балочные струбцины, фермы, телескопические стойки, а также приспособления, необходимые для безопасного и удобного ведения работ: подкосы различной конструкции и схватки, навесные площадки, навесные лестницы.

Рис. 1. Щиты опалубки: а— плоский щит на сшивных планках, б — каркасный дощатый клееный с фанерной палубой, в — с сотовым каркасом и двойной палубой, г — с металлическим каркасом и палубой из металла, синтетических материалов или водостойкой фанеры, д — комбинированный щит опалубки; 1 — уголок, 2—ребра жесткости, 3— крепежные отверстия

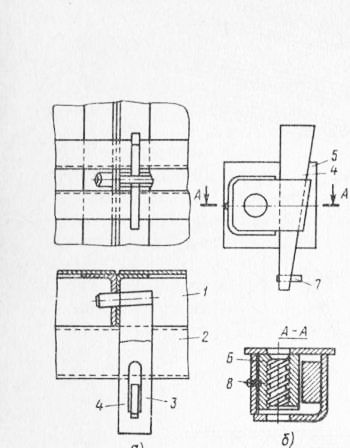

Щиты между собой крепят специальным замком, а щиты со схватками — с помощью натяжных крюков с винтовым и клиновым замком. Рассмотрим узлы соединения и конструктивную схему замка для крепления щитов (рис. 3). Палец замка при соединении щитов входит в отверстия каркаса. При повороте пальца вокруг оси в клиновидную прорезь опорной пластины вставляют клин, который ударом молотка заглубляют в прорезь, чтобы получить плотное соединение уголков каркаса щита.

Рис. 2. Комплект унифицированной опалубки: а — рядовой щит, б — угловой Щит, в — подкос, г — схватка, д — ферма, е—опорная стойка, ж — телескопическая стойка, з — навесная площадка, и — раздвижной ригель, к — балочная раздвижная струбцина; 1 — отверстия диаметром 20 мм

Для точной установки щитов опалубки, а также их распалубки используют подкосы с винтовыми домкратами, они обеспечивают проектную выверку щитов в вертикальное положение, а также их устойчивость и воспринимают нагрузки от бетона.

Телескопические стойки применяют для точной установки и рихтовки опалубки перекрытий. Они состоят из базовой части высотой 1,2… 1,7 м и набора сменных трубчатых вставок, которые позволяют устанавливать перекрытия высотой 2,5…5 м. Для увеличения несущей способности и устойчивости стойки объединяют специальными диафрагмами или связями.

Набор элементов позволяет собирать опалубку как для мелкоразмерных, так и для крупногабаритных монолитных конструкций. В этом случае щиты укрупняют до требуемых размеров. Укрупненные элементы снабжают подкосами с опорными винтовыми домкратами, а также рабочими подмостями с ограждением.

При устройстве опалубок большой высоты в качестве крепежных элементов используют составные раскосные фермы, что дает возможность собирать панели пролетом до 6 м. Для обеспечения их устойчивости используют леса из схваток, которые жестко крепят к одному из щитов опалубки. Наружную сторону опалубки раскрепляют телескопическими подкосами.

Рис. 3. Соединение щитов со схватками с помощью натяжного крюка и клина (а) и замок для крепления тяжей (б): 1 — щит, 2 — схватка, 3—натяжной крюк, 4 — клин, 5 — пластина, 6 — неподвижный сухарик, 7 — фиксатор клина, 8 — фиксатор сухарика

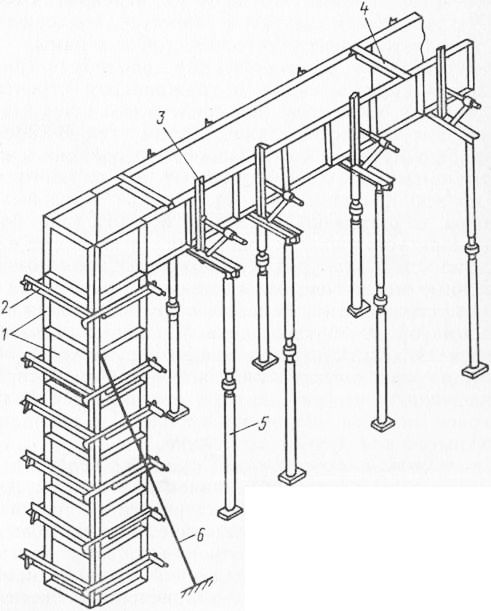

Рис. 4. Формирование опалубочных панелей стен из мелкощитовой опалубки: 1 — щиты, 2 — вертикальная соединительная балка, 3—рабочая площадка, 4 — стропы, 5 — продольные схватки, 6 — инвентарный подкос, 7 — струбцина с механическим домкратом, 8— инвентарная маячная доска

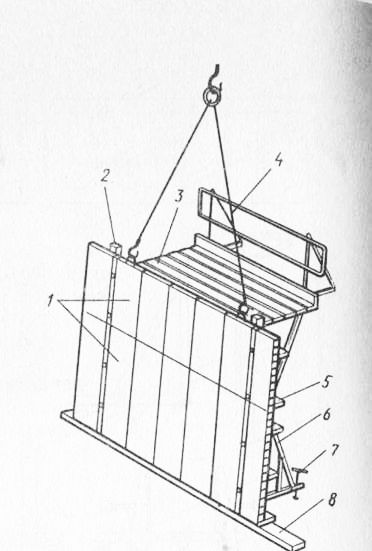

Из мелкощитовой опалубки монтируют крупные панели для возведения монолитных стен, колонн, рам и перекрытий.

Для возведения монолитных стен используют опалубочные панели размером на комнату или равным шагу колонн, которые собирают из мелких щитов. Опалубочная панель с рабочей площадкой и инвентарными подмостями приведена на рис. 4. Щиты объединяют между собой с помощью болтовых и быстроразъемных соединений. Для обеспечения пространственной жесткости конструкции используют продольные схватки и балки. Выверка в проектное положение и монтажная устойчивость панели достигаются использованием инвентарных подкосов и струбцин, а также механических домкратов. Укрупнение щитов в панели производится на специальной площадке. Там же производится оснащение инвентарными подмостями и подкосами. Затем производится строповка панели стропами, подъем с помощью крана и установка в проектное положение. Ориентиром нижней плоскости панели служит инвентарная маячная доска, устанавливаемая на перекрытии в соответствии с положением разбивочных осей. Между собой панели опалубки соединяются с помощью вертикальных соединительных балок.

Рассмотрим пример формирования опалубки рамы из мелких щитов. Первоначально укрупняют вертикальные щиты опалубки, которые объединяют между собой с помощью болтовых соединений. Для обеспечения пространственной жесткости по высоте рамы с шагом 0,4…0,6 м устанавливают инвентарные хомуты. Опалубку ригеля располагают на телескопических стойках и балочных струбцинах. Положение верхнего пояса щитов ригеля фиксируется с помощью распорных планок. Устойчивость опалубки достигается путем применения инвентарных расчалок и подкосов.

Поддерживающими элементами опалубки ригеля служат инвентарные телескопические стойки с балочными струбцинами. Короба опалубки защемляются кронштейнами балочной струбцины, что обеспечивает ее геометрическую неизменяемость и устойчивость. Телескопические стойки и балочные струбцины выполняются инвентарными с возможностью плавного изменения межосевого расстояния и ее длины. Применение домкратных устройств позволяет регулировать и точно устанавливать опалубку в проектное положение. Конструктивное решение таких устройств отличается универсальностью и надежностью в работе. Их можно быстро демонтировать и переналаживать.

Рис. 5. Комплект опалубки для возведения рам: 1 — щиты опалубки, 2 — хомуты, 3 — балочная струбцина, 4 — распорная планка, 5 — телескопическая стойка, 6 — подкос

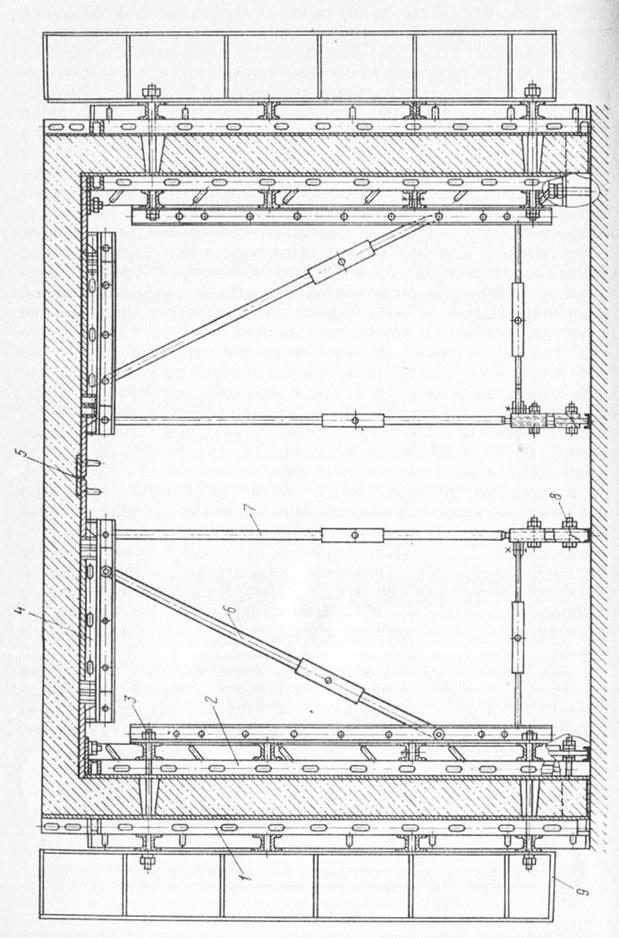

Разборнопереставную крупнощитовую унифицированную опалубку монтируют из щитов длиной 2,1…5,7 м. В комплект опалубки входят рядовые щиты, из которых формируют наружные и внутренние панели, торцовые угловые щиты, подмости, маяки, комплект крепежных элементов. Каркас щита выполняют из горизонтальных балок и вертикально установленных ферм, оборудованных подкосами с винтовыми домкратами. Для устойчивости опалубки отдельные щиты крепят к перекрытию регулируемыми по длине подкосами.

Щиты опалубки соединяют между собой стяжными болтами. Для обеспечения высокой точности соединения щитов применяют специальные клиновые замки.

В крупнощитовой опалубке бетонируют протяженные конструкции — монолитные стены, резервуары, тоннели высотой 2,8 м и более и толщиной стенок до 20 см; перекрытия толщиной 10… 16 см. В последнем случае в качестве поддерживающих элементов используют телескопические стойки и рамы.

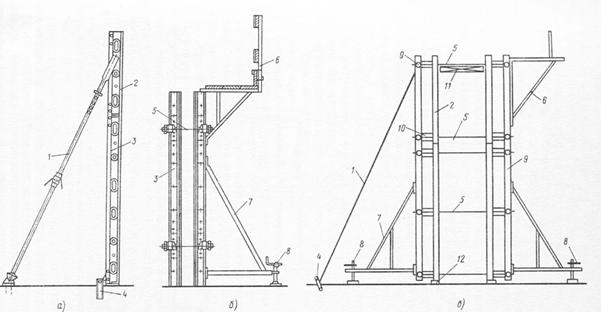

Сборнопереставная крупнощитовая опалубка, используемая в промышленном и гражданском строительстве, состоит из четырех элементов: непосредственно щита с палубой, поддерживающих элементов, стяжек и подмостей. В зависимости от толщины бетонируемой конструкций и требований к качеству поверхности щиты опалубки выполняют из несущего каркаса и палубы на всю площадь и из отдельных инвентарных щитов, объединенных системой схваток. Для обеспечения устойчивости опалубки и выверки ее в проектное положение используют различные системы подкосов и раскосов, снабженные механическими винтовыми домкратами и регулировочными устройствами. Каркасная крупнощитовая опалубка состоит из палубы, каркаса щита, подкосарасчалки. В каркасе имеются отверстия для крепления подкосов. Подкосрасчалка имеет механический винтовой домкрат, который позволяет производить выверку щита в вертикальное положение. Нижний конец подкоса шарнирно крепится к закладным деталям перекрытия или другим элементам.

Каркаснощитовая конструкция опалубки состоит из отдельных инвентарных щитов, объединяемых в панель. Для обеспечения устойчивости опалубки и выверки ее в проектное положение используют подкосы с механическими винтовыми домкратами. Одна из панелей опалубки снабжается консольными подмостями 6. Для обеспечения заданной толщины монолитной конструкции и воспринятия давления бетонной смеси панели опалубки объединяют стяжками, которые устанавливают через специальные отверстия в щитах.

Рис. 6. Крупнощитовая опалубка стен:

а — каркасная, б — каркаснощитовая, в — каркаснощитовая для массивных стен; 1 — подкосрасчалка, 2 — палуба, 3 — каркас щита, 4 — фиксатор, 5 — стяжка, 6 — консольные подмости, 7 — подкос, 8 — механический домкрат, 9 — связь жесткости, 10 — схватка, 11 — распорка, 12 — маячная доска

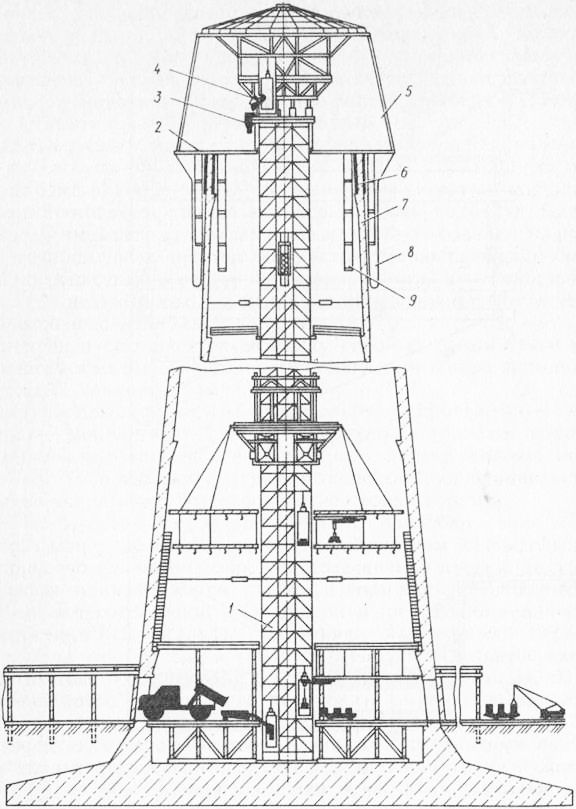

Рис. 7. Схема бетонирования ствола трубы: 1— шахтный подъемник, 2 — рабочая площадка, 3 — приемнораздаточный бункер для бетонной смеси, 4 — ковш грузовой клети, 5 — тепляк, 6 — внутренние и наружные щиты опалубки, 7 — бетонируемый ствол трубы, 8, 9 — подвесные леса

Для возведения массивных стен толщиной более 300 мм используют каркаснощитовую опалубку, конструкция которой приведена на рис. 6, в. Она состоит из палубы, усиленной связями жесткости и схватками. Устойчивость щитов и их выверка в проектное положение обеспечиваются с помощью подкосов с механическими домкратами. Один из щитов снабжается подмостями для ведения работ по укладке бетонной смеси. На подмостях располагаются рабочие и их инвентарь.

Монтаж крупных щитов опалубки проводят с помощью крана. Для этого щиты снабжают монтажными петлями. Щиты опалубки стен изготовляют на размер бетонируемой ячейки здания. Щиты имеют симметричную конструкцию и могут устанавливаться в сочетаниях, обеспечивающих размер панелей 2,8; 3,0; 3,3 м. Соединение щитов в углах производят с помощью угловых вставок, которые фиксируют винтовыми стяжками и фигурными прокладками. Таким же образом соединяют доборные элементы к щитам по их длине. Доборные вставки применяют для сопряжения прямолинейных участков стен.

Подъемнопереставную опалубку применяют при бетонировании сооружений большой высоты постоянного и переменного сечения (дымовые трубы, телевизионные башни, градирни). Рассмотрим схему бетонирования ствола трубы в подъемнопереставной опалубке. Бетонную смесь из автосамосвала выгружают в ковш шахтного подъемника, поднимают и подают на рабочую площадку, откуда на тележках или хоботом распределяют ее по периметру опалубки.

Подъемнопереставная опалубка состоит из наружных и внутренних щитов.

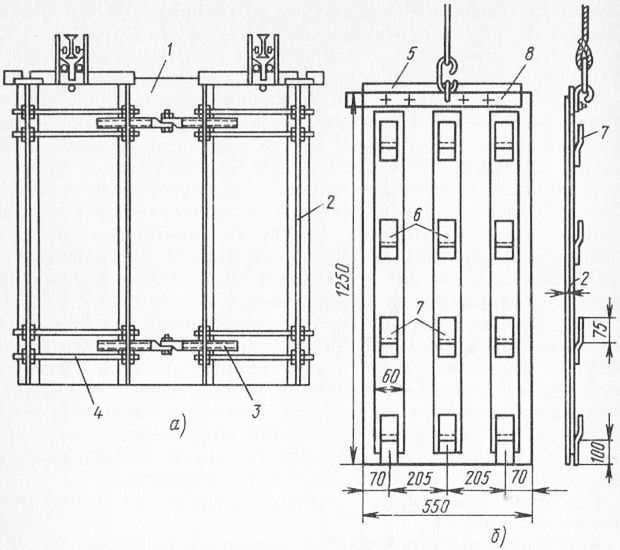

Внутренние щиты собирают из элементов размером 1250X550 мм, которые устанавливают в три яруса. Окончив бетонирование верхнего яруса, элементы нижнего яруса снимают и переставляют вручную. Наружную опалубку подвешивают к несущему кольцу с меняющимся диаметром. Для выполнения этой операции устраивают подвесные леса.

Наружные щиты изготовляют из стального листа.

В местах стыковки щитов располагают ребра жесткости с отверстиями для пропуска стяжных болтов и стяжек таким образом, чтобы обеспечивалось взаимное перекрытие щитов. Увеличение или уменьшение размера нахлеста щитов изменяет диаметр бетонируемого сооружения.

Внутренние щиты выполняют в виде металлических листов размером 1250X550 мм с нашивными планками 6 из стальных полос и крюками. Соединяют щиты металлическими скобами, которые входят в полость крюков. К верхней кромке щита крепят горизонтальную планку 8 с кольцами, которая предназначена для выполнения операций по перестановке щитов.

Для обеспечения нормальных условий труда на большой высоте, а также для создания благоприятных температурных условий твердения бетона верхнюю часть (подъемную головку) установки покрывают специальной тканью — образуют тепляк.

Рис. 8. Наружные (а) и внутренние (б) щиты опалубки: 1 — конечная панель щита, 2 — ребра жесткости, 3 — стяжные болты, 4 — стяжки, 5 — стальные полосы, 6 — нашивные планки из полосовой стали, 7 — полосовая накладка, 8 — планка

Зону бетонирования и часть ствола сооружения также защищают от температурных воздействий так называемой юбкой тепляка.

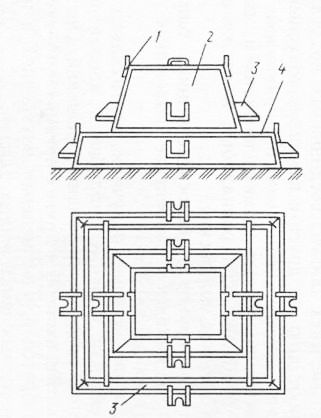

Блокформы. Блочную опалубку для бетонирования ступенчатых фундаментов колонн, ростверков, лифтовых шахт, замкнутых ячеек стен жилых зданий и т. п. собирают из отдельных щитов, объединяемых в блоки с помощью рам, болтов и других приспособлений.

Для бетонирования ступенчатых фундаментов применяют блокформы, которые выполняют неразъемными и разъемными, а также переналаживаемыми для изготовления разнотипных фундаментов.

Для бетонирования однотипных конструкций предназначены неразъемные блокформы жесткой конструкции. Чтобы обеспечить съем с готовой конструкции фундамента, блокформы выполняют с небольшой конусностью. Отрывают формы от конструкции домкратом. Блокформы для изготовления фундаментов стаканного типа состоят из двух форм — подколонника и ступени. Формы снабжены монтажными петлями и кронштейнами для установки домкратов при их распалубке.

Рис. 9. Неразъемная блокформа фундаментов: 1 — монтажные петли, 2 — форма подколонника, 3— кронштейны для упора домкратов, 4 — форма ступени

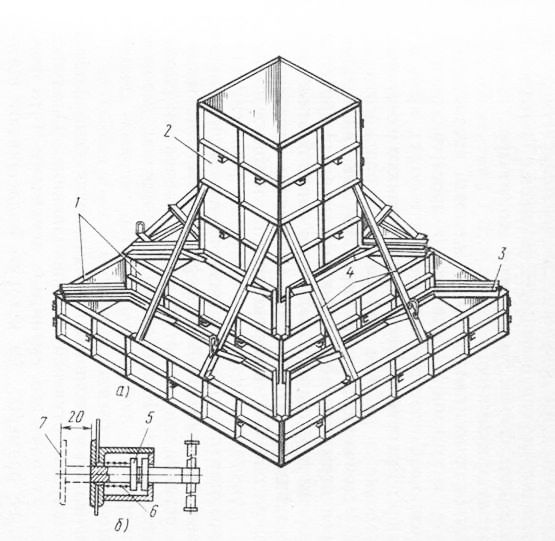

Рис. 10. Общий вид разъемной блокформы (а) и узел отжимного устройства (б): 1 — щиты опалубки ступеней, 2 — панели подколонника, 3 — крепежные элементы, 4 — схваты, 5 — винты, 6 — пружина, 7 — опорная пластина

Для бетонирования замкнутых конструкций больших размеров применяют разъемные формы. При распалубке их поверхности раздвигают и сдвигают при установке в рабочее положение. Разъемные формы выполняют из четырех щитов, соединенных в углах замками.

Разъемная блокформа с жестким соединением элементов состоит из щитов ступеней и пространственных панелей подколонника, которые соединяют в углах крепежными элементами. Крепежные элементы позволяют соединить панели при установке в рабочее положение и раздвигать их при распалубке. Устойчивость щитам придают схватки. При распалубке панели отрывают с помощью отжимного устройства: опорная пластина с помощью винта отжимает щиты от затвердевшего бетона. Под действием пружины 6 пластина после распалубки возвращается в исходное положение.

Для бетонирования конструкций нескольких типоразмеров используют переналаживаемые блокформы. Переналаживают их с помощью вставок, а также сдвижкой элементов щитов относительно друг друга. Разработаны блокформы, которые позволяют бетонировать любые фундаменты типовых секций под колонны одно и многоэтажных зданий.

Для бетонирования массивных фундаментов блокформы собирают из опалубки ступеней и подколонника. Опалубка ступеней состоит из рамы со сменными вставками (что позволяет изменять ее размеры), на которую подвешивают щиты опалубки различных типоразмеров. Опалубку подколонника по высоте собирают из нескольких секций. Секция, как правило, состоит из четырех щитов, соединенных по углам, которые устанавливают друг на друга с помощью конусных штырей и скрепляют друг с другом специальными шарнирными замками. Шарнирные замки позволяют одним движением раздвигать их и отрывать от бетона при распалубке, а также соединять при установке в рабочее положение.

Блокформы монтируют в непосредственной близости от мест установки и подают в проектное положение кранами. Оборачиваемость их до 300 раз.

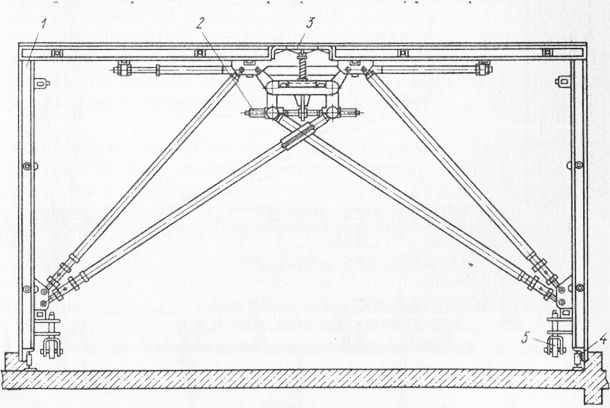

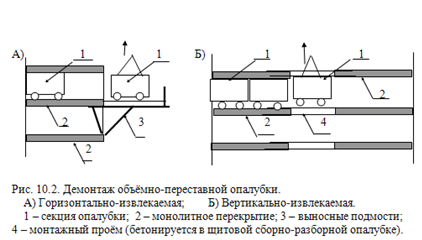

Широкое распространение получили вертикально и горизонтально извлекаемые блочные опалубки в монолитном домостроении. Имеется ряд конструктивных решений Оргтехстроев Литвы, Молдовы, Казахстана и других организаций, где блочная опалубка используется для возведения внутренних и наружных стен, а также лифтовых шахт жилых зданий.

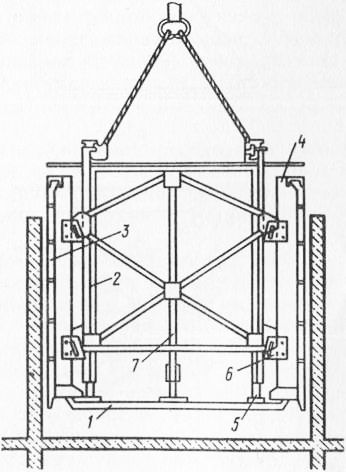

Основными узлами блочнощитовой вертикально извлекаемой опалубки системы Оргстроя являются: общая нижняя рама, подвижное жесткое пространственное ядро, боковые крупнопанельные щиты и угловые вертикальные элементы. Нижняя рама является базовым элементом и снабжается аутригерами для выверки в горизонтальное положение; консолями, на которые с помощью шарниров опираются щиты опалубки; трубчатыми направляющими для перемещения в вертикальном направлении жесткого пространственного ядра; вертикальными соединительными элементами для обеспечения связи рамы с ядром.

Подвижное жесткое пространственное ядро состоит из вертикальных угловых трубчатых и промежуточных стоек, вертикальных и горизонтальных связей, цилиндрических скоб и консолей, косынок, имеющих отверстия для шарнирного навешивания щитов.

Монтаж блока опалубки производят в следующем порядке. На нижнюю раму опускают пространственное ядро. Затем на консоли устанавливают боковые щиты таким образом, чтобы косынки щитов вошли в пространство между спаренными косынками жесткого пространственного ядра, после чего устанавливают опорные пальцы. Угловые элементы навешиваются своими фигурными пластинами на штыри пластины щитов. С помощью болтовых соединений нижнюю раму соединяют с пространственным ядром. В таком виде блок подают на рабочее место для проектной установки на междуэтажном перекрытии.

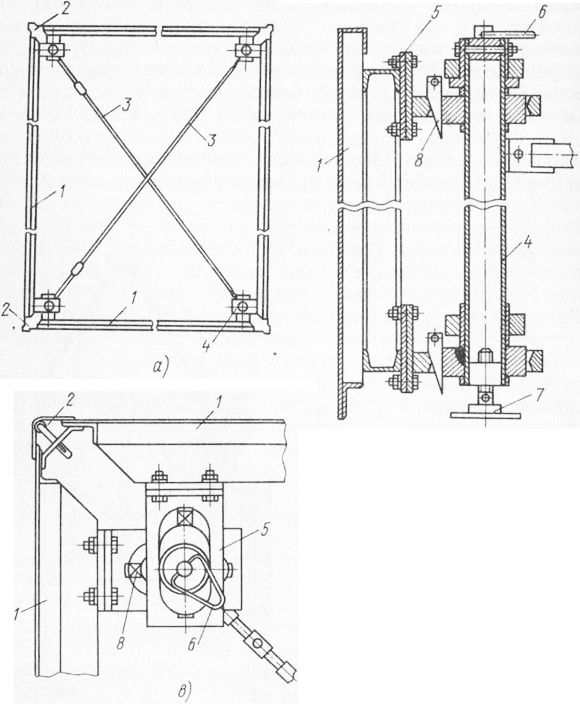

Блочномодульная вертикально извлекаемая опалубка конструкции Оргтехстроя Литвы предназначается для возведения жилых зданий высотой до 16 этажей. Блок опалубки собирают на строительной площадке, он состоит из модульных опалубочных щитов, которые монтируют из модульных элементов, образуя в плане замкнутый контур. В местах примыкания щитов устанавливают угловые соединения. Щиты навешивают на стойки с помощью кронштейнов. Каждая стойка в верхней части имеет монтажную петлю 6, а в нижней — опорную пяту в виде механического домкрата.

Рис. 11. Блочнощитовая опалубка системы Оргстроя Молдовы: 1 — общая рама, 2—жесткое пространственное ядро; 3 — крупнопанельные щиты; 4 — угловые вертикальные элементы, 5 — аутригеры, 6 — консоли, 7 — вертикальные соединительные элементы К опалубочным щитам сверху и снизу прикреплены кронштейны, которые клиньями фиксируют рабочее положение щитов. Стойки между собой объединяются связям.

Высота внутренних щитов составляет 2550 мм, наружных — 2850 мм. Блочную опалубку собирают из модульных щитов шириной 900, 1200, 1500, 1800, 2100 мм. Внутренние угловые элементы имеют длину сторон 150, 180, 220 и 250 мм. Наружные угловые элементы выполняют с радиусом закругления 40, 190, 220, 340 и 640 мм/Элементы опалубки рассчитаны на восприятие нагрузки бетонной смеси 50 кН. Минимальные размеры блока опалубки составляют 2,7X2,7 м, максимальные — 7,7X7,2 м. Максимальная длина отдельной панели опалубки — 9 м. Масса 1 м2 панели опалубки в сборе составляет 75 кг. Общая приведенная масса 1 м2 опалубки, включая стойки, связи, подкосы, кронштейны и другие приспособления, составляет 104 кг. Расчетная оборачиваемость не менее 300 циклов.

Рис. 12. Блочная опалубка конструкции Оргстроя Литвы: а — план опалубки; б—соединительные щиты со стойкой, в — угловые соединительные щиты опалубки; 1 – опалубочные щиты, 2— угловые соединения, 3 — телескопические связи, 4 — вертикальная стойка, 5 — кронштейны, 6 — монтажная петля, 7 — механические домкраты, 8 — фиксирующие клинья

Собранные блоки опалубки по разбивочным осям устанавливают на перекрытие. С помощью домкратов производят выверку опалубки по вертикали. Класс точности смонтированной опалубки должен быть на 1 класс точности выше класса бетонируемой конструкции, а щели в стыковых соединениях не должны превышать 2 мм.

Более прогрессивным конструктивным решением является блочная опалубка КазОргстроя. За счет использования талрепов, стяжек и раскосов достигается снижение общей массы блоков и повышается их пространственная жесткость. Каждый блок снабжается рабочим настилом и направляющими для укладки бетона.

Опалубочный блок состоит из модульных щитов, объединенных в панели. Для создания необходимой жесткости панели снабжаются раскосными фермами с механизмом натяжения. Между собой панели соединяются угловыми элементами и раскосами. Для получения заданного размера блока используют доборные элементы щитов различного размера. Опалубочный блок снабжается рабочей площадкой. По периметру панелей щитов устанавливают направляющие лотки, что обеспечивает удобство в укладке бетонной смеси. Для ведения работ внутри блока предусмотрен люк. На внутренней стороне блока под люком располагается навесная лестница.

Устройство оконных и дверных проемов достигается путем установки проемообразователей, которые фиксируют на наружней стороне щитов. Блок опалубки позволяет бетонировать замкнутые ячейки зданий размерами от 100 до 6300 мм, высотой 2600 … 2800 мм.

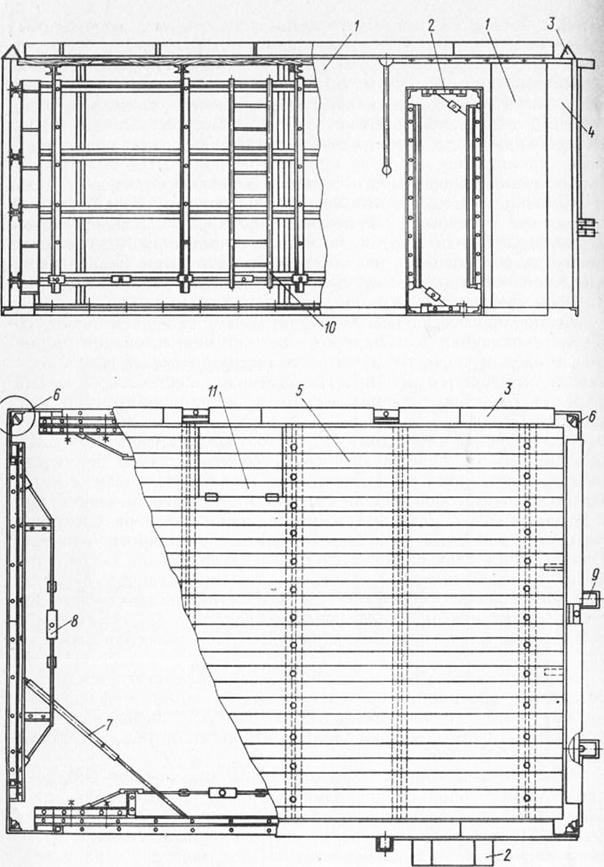

Объемнопереставная горизонтально извлекаемая опалубка представляет собой крупноразмерный блок, состоящий из опалубки стен и перекрытий. Собирают ее из пространственных секций П и Гобразных форм, которые при соединении образуют элемент на всю длину комнаты или полную ширину здания. Секции переменной ширины, что позволяет изготовлять конструкции в соответствии с принятой планировкой здания. Применяют несколько видов объемнопереставной опалубки, которые различаются некоторыми конструктивными решениями основных узлов. Несмотря на конструктивное отличие, их объединяет общий принцип, заключающийся в создании необходимых поверхностей и полостей для укладки бетонной смеси.

Рис. 13. Блочная опалубка конструкции КазОргстроя: 1 — щиты, 2 — блок опалубки проемообразователя, 3 — направляющий лоток, 4 — доборный элемент, 5 — рабочая площадка, 6 — угловой блокирующий элемент, 7 — раскос, 8 — раскосные фермы, 9 — проемообразователь, 10 — навесная лестница, 11 — люк

Рассмотрим конструкцию секции (рис. 14), состоящей из Гобразных полусекций, объединенных вставкой. Для распалубки служит специальный механизм, представляющий собой систему трубчатых связей и кронштейнов, изменяемая длина которых обеспечивает геометрическое изменение положения полусекций.

Для выверки секций в проектное положение используют механические домкраты, которые располагают у основания секций. Установив опалубку в проектное положение, соответствующее размещению в плане, с помощью домкратов выверяют ее по высоте. Для облегчения сборочных работ каждая секция снабжена катучей опорой 5.

Для возведения монолитных зданий используют комплект унифицированной объемнопереставной опалубки, который состоит из основных и коридорных секций, подмостей, щитов торцов стен и перекрытий, щитовой опалубки наружных стен и опалубки лифтовых шахт. Опалубка рассчитана на возведение зданий с высотой этажа 2,8 и 3 м и пролетом перекрытия в осях 2,7…3 м. Ширина секции 1,2; 1,5 и 1,8 м. Это позволяет набирать комплекты необходимой длины и бетонировать стены толщиной 12, 16 и 20 см, перегородки 12, 16, 20, 22, 26 и 30 см и перекрытия толщиной 14 и 16 см.

В комплект опалубки входят подмости, которые применяют для монтажа и демонтажа опалубки, движения рабочих, установки опалубки торцов стен, перекрытий и других работ.

Рис. 14. Секция объемнопереставной опалубки: 1 — Гобразная полусекция, 2—распалубочный механизм, 3—центральная вставка, 4 — механический домкрат, 5 — катучая опора

Конструктивная схема горизонтально извлекаемой опалубки, собираемой из Гобразных секций шириной 1,2; 1,5; 1 8 м, пролетом от 2,4 до 5,7 м, состоит из унифицированных щитов, объединенных продольными схватками, которые образуют вертикальные стенки. Системы подкосов 6 и стоек обеспечивают пространственную жесткость опалубки. Щиты и стойки снабжены катучими опорами, что облегчает процесс монтажа и демонтажа опалубки. Для соединения наружных щитов с внутренними используют стяжные болты. Горизонтальные участки опалубки включают прогоны 4, на которых смонтированы щиты палубы. Для герметизации стыков используют вставку 5. Наружные щиты опалубки снабжают навесными лестницами 9. В комплект опалубки входят щиты торцовых наружных стен, опалубка лифтовых шахт, секции для коридоров, подмости. Опалубка торцовых наружных щитов крепится к щитам тоннельной опалубки с помощью инвентарных стяжек, обеспечивающих ее неизменяемое геометрическое положение.

Для повышения производительности труда и удобства работы в комплект опалубки включают набор приспособлений и инструментов для проведения рихтовки и выверки элементов: шарнирные ключи для вращения винтов установочных домкратов секции, трещоточный ключ с храповым устройством для вращения распалубочного винта секции, струбцины для отрыва секции опалубки от бетона, направляющие для поднятия секций опалубки во время монтажа.

Стропуют секции траверсами или стропами через специальные отверстия в верхнем опалубочном щите.

Секции опалубки подают краном на заранее установленные направляющие, затем с помощью катучих опор перемещают к месту установки. Секции между собой соединяют с помощью центрирующих замков с системой герметизирующих прокладок, предотвращающих вытекание цементного теста в местах соединений.

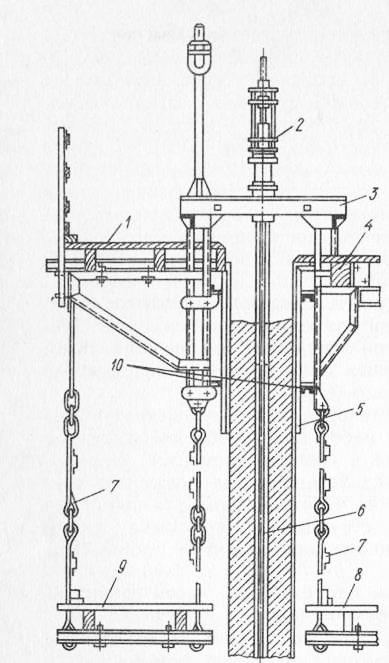

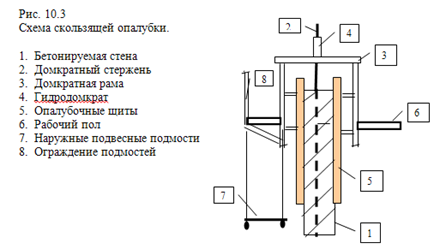

Скользящую опалубку применяют при возведении стен зданий и сооружений различной конфигурации. Она представляет собой пространственную систему щитов, скрепленную кружальными досками и домкратными рамами и установленную по периметру стен. По мере бетонирования опалубку поднимают с помощью домкратов, установленных на домкратных рамах. Через полости домкратов проходят домкратные стержни, которые служат опорными элементами для подъема опалубки. Для удобства и безопасности ведения работ опалубка снабжена подмостями с рабочим настилом. Для контроля качества стен используют подвесные подмости, располагаемые с наружной и внутренней сторон. Они крепятся на металлических подвесках.

Рис. 15. Горизонтально извлекаемая (тоннельная) опалубка конструкции КазОргстроя: 1 — наружный щит, 2 — внутренний щит, 3 — стяжной болт с вставкой, 4 — прогоны, 5 — шиферная вставка, 6 — подкос, 7 — стойка, 8 — катучая опора, 9 — навесная лестница

Основными несущими элементами являются домкратные рамы 3, воспринимающие все нагрузки при бетонировании и подъеме опалубки. Домкратные рамы крепят к кружальным доскам, которые соединены между собой и являются неотъемлемой частью щитов 5 опалубки. Щиты устанавливают с некоторым уширением книзу, что обеспечивает снижение сцепления бетона с опалубкой щитов при их перемещении вверх. Обычно такой уклон принимают из расчета 5…6 мм на 1 м высоты опалубочного щита.

Рис. 16. Унифицированная скользящая опалубка: 1 — наружные подмости с рабочим настилом; 2 — гидравлический домкрат с регулятором горизонтальности, 3 — домкратная рама, 4 — обвязочный брус, 5— щиты опалубки, 6 — домкратный стержень, 7—подвески, 8, 9 — подвесные подмости, 10 — кружильные доски

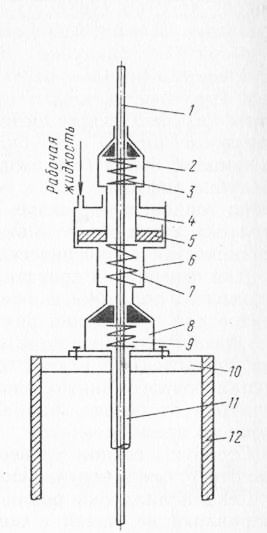

Рис. 17. Схема гидравлического домкрата: 1 — домкратный стержень, 2— верхнее зажимное устройство, 3, 9 — пружины, 4—полый шток, 5—поршень, 6 — цилиндр, 7 — возвратная пружина, 8 — нижнее зажимное устройство, Ю—ригель домкратной рамы, 11— защитная трубка, 12 — щиты опалубки

Применяют деревянные, металлические и комбинированные щиты. Деревянная опалубка дешевле металлической, но срок службы ее значительно ниже.

Поднимают опалубку гидравлическими или электромеханическими домкратами, которые устанавливают на домкратных рамах.

Через внутреннюю полость гидравлического домкрата проходит домкратный стержень гладкого или периодического профиля диаметром 22…28 мм и длиной до 6 м. Между собой домкратные стержни соединяют с помощью различных муфт, резьбовых соединений и сварки. Домкратные стержни воспринимают всю нагрузку от веса опалубки, трения бетонной смеси, рабочих и инструмента. Поэтому подбор их площади сечения имеет важное значение в технологии производства работ. Нагрузка на домкратные стержни передается домкратом.

Верхние и нижние зажимные устройства гидравлического домкрата в исходном положении под действием пружин автоматически заклинены на домкратном стержне. При нагнетании рабочей жидкости в верхнюю полость гидроцилиндра поршень со штоком и верхним зажимным устройством остается неподвижным, а цилиндр под давлением рабочей жидкости поднимается вверх, сжимая возвратную пружину, и перемещает за собой нижнее зажимное устройство, а вместе с ним и опалубку. После снятия давления цилиндр домкрата под нагрузкой от опалубки стремится опуститься, в результате чего нижнее зажимное устройство заклинивает домкратный стержень и цилиндр остается неподвижным вместе с домкратной рамой и опалубкой. В момент заклинивания нижнего зажима поршень под действием возвратной пружины поднимается вверх, верхнее зажимное устройство автоматически расклинивается и скользит вверх вдоль домкратного стержня. При повторном нагнетании рабочей жидкости в цилиндр цикл работы повторяется. За один цикл домкрат поднимает опалубку на высоту 20…30 мм.

При технологических и других перерывах в бетонировании домкраты включают в режим «шаг на месте». Для этого отключают нижний зажим домкрата.

При нагнетании рабочей жидкости цилиндр увлекает за собой ригель домкратной рамы и опалубку. Поскольку нижний зажим не заклинивает домкратный стержень, цилиндр после снятия давления от действия нагрузки опалубки опускается в исходное положение. При повторном нагнетании рабочей жидкости в цилиндр цикл повторяется и опалубка совершает возвратнопоступательное движение. Этим приемом предотвращается сцепление бетона с опалубкой.

Для предотвращения сцепления с бетоном домкратный стержень размещают в защитной трубке. При бетонировании трубка образует в бетоне канал, в котором свободно размещается домкратный стержень. По окончании бетонирования стержни можно извлечь из бетона.

Современное оборудование для бетонирования сооружений в скользящей опалубке позволяет автоматизировать процесс контроля горизонтальности подъема, что обеспечивает повышение качества работ.

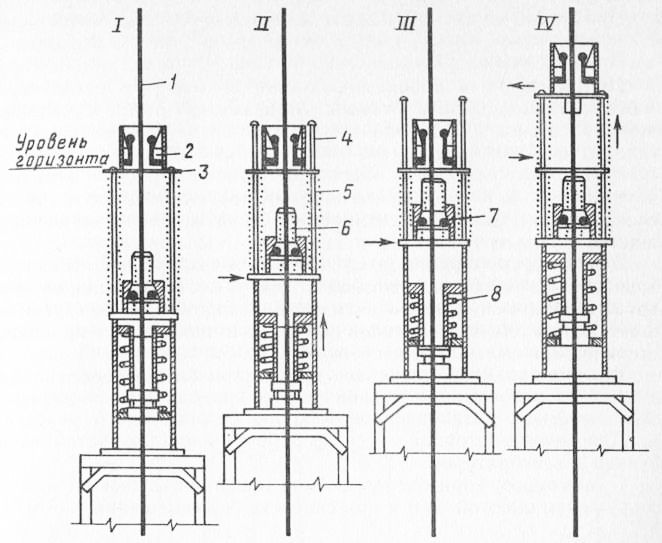

Гидравлические домкраты ОГД64У оснащают автоматическим регулятором горизонтальности (например, АРГ64У), который обеспечивает автоматический подъем опалубки на заданную высоту. Регулятор состоит из зажимного устройства с опорной шайбой, направляющих стержней и возвратных пружин 5. С помощью зажимного устройства на домкратных стержнях устанавливают уровень горизонта и включают в работу гидравлические домкраты. Происходит подъем опалубки. Когда домкрат достигнет горизонта, заданного регулятором, буферное устройство выключит верхний зажим домкрата, и при каждом последующем подъеме домкрата будет происходить «шаг на месте». Такой режим будет продолжаться до тех пор, пока все домкраты не займут строго горизонтального положения. После этого переставляют упоры в новое положение IV для последующего подъема опалубки.

Следует помнить одно из основных условий правильного ведения бетонных работ — строгое соблюдение горизонтальности рабочего пола опалубки, что достигается равномерным вертикальным перемещением домкратов. Нарушение горизонтальности может привести к срыву и излому бетона, изгибу домкратных стержней, отклонениям сооружения от вертикали.

Современные гидравлические домкраты обладают большой грузоподъемностью при сравнительно малой массе. Тот или иной тип домкратов применяют в зависимости от конструктивных особенностей сооружения на основании расчета.

Для привода гидравлических домкратов при подъеме скользящей опалубки применяют полуавтоматические (ПНС) и автоматические (АНС) насоснораспределителвные станции.

Рис. 18. Циклы подъема гидродомкрата ОГД64У: I — исходное положение, II — рабочий ход, III — контроль горизонтальности, IV — переход автоматического регулятора на новый уровень; 1 — домкратный стержень, 2 — зажимное устройство регулятора горизонтальности, 3—опорная шайба, 4—направляющие стержни, 5 — возвратные пружины, 6 — буферное устройство, 7—верхний зажим домкрата, 8 — нижний зажим домкрата

Станции ПНС применяют в качестве привода гидродомкратов ОГД61 и ОГД64У, они могут работать в ручном, полуавтоматическом и автоматических режимах. Станции АНС применяют в качестве привода гидродомкратов ОГД и регуляторов АРГ в ручном, полуавтоматическом, автоматическом и автоматическом — реверсивном режимах.

Ручной и полуавтоматический режимы используют при испытаниях и наладке системы. Автоматический — реверсивный — при извлечении домкратных стержней гидродомкратами типа РГД.

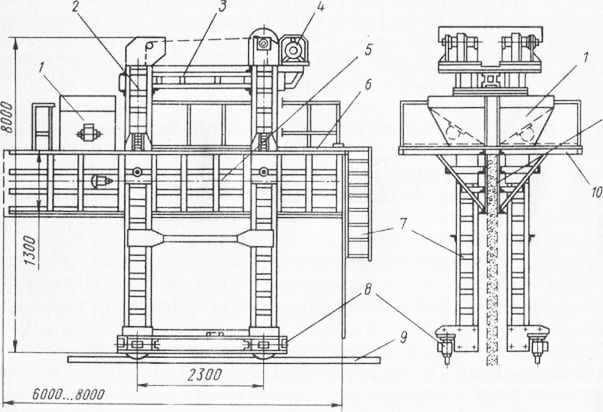

Горизонтальноскользящая опалубка (катучая) предназначена для непрерывного поярусного возведения бетонных и железобетонных стен постоянного и переменного сечений высотой до 6 м и толщиной 12…60 см. Ее применяют при возведении подпорных стенок, каналов, цокольных панелей, прямоугольных резервуаров, аэротенков и других конструкций.

Конструкция позволяет перемещать опалубочные щиты вдоль оси бетонируемой стены, поднимать щиты по вертикали для поярусного бетонирования, регулировать уклон поверхности бетонных стен. Опалубку выполняют самоходной и несамоходной.

Горизонтальная скользящая опалубка состоит из жесткой рамы со стойками, двух тележек горизонтального перемещения и соединительной балки, которая объединяет всю систему в виде пространственной рамы. Два металлических опалубочных щита 5 располагаются в пространстве между направляющими стойками 2. Стойки направляют и фиксируют положение щитов, воспринимают горизонтальные нагрузки от бетона и передают усилия от механизма горизонтального движения щитам.

Щиты перемещаются по вертикали электрической лебедкой, установленной на верхней балке. Выносные консоли на щитах с настилом и ограждением служат рабочим подмостями. К ним присоединяется металлическая лестница с ограждением. По мере подъема щитов ее удлиняют с помощью секций.

Вдоль возводимой стены опалубку перемещают по рельсовому пути от автономного механического привода или электрической лебедкой, установленной в конце бетонируемого участка.

Для приема бетонной смеси на рабочей площадке установлен бункер с вибратором.

С помощью горизонтальноскользящей опалубки возводят сооружения высотой до 6 м при скорости бетонирования 6…8 м/ч.

Рис. 19. Общий вид горизонтальной скользящей опалубки: 1 — бункер с вибратором, 2—направляющие стойки, 3 — соединительная балка, 4 — лебедка привода, 5—щит опалубки, 6—рабочие подмости, 7 — металлическая лестница, 8— привод горизонтального перемещения (тележка), 9 — рельсовый путь, 10 — консоли

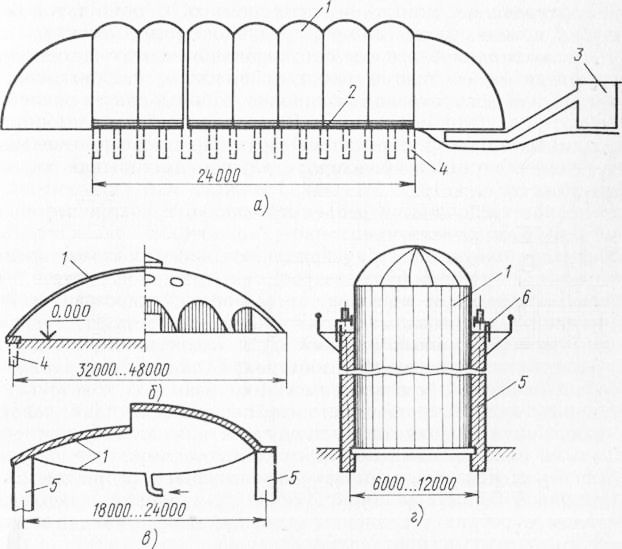

Пневматическая опалубка предназначена для возведения купольных диаметром до 36 м и сводчатых тонкостенных конструкций пролетом 12…18 м с дисперсным армированием стекловолокном и обычным сетчатым армированием. Опалубку выполняют из прорезиненной ткани толщиной 0,3…0,5 мм. С помощью пневмоопалубки можно возводить склады, производственные здания, хранилища для техники, зерна, удобрений, различные системы коллекторов и трубопроводов, спальные корпуса пионерских лагерей, спортивные сооружения.

На рис. 20 приведены конструктивные схемы опалубок для возведения купольных, сводчатых конструкций силосных башен, а также водоводов. Опалубку раскраивают по специальным выкройкам, затем сшивают, а швы проклеивают тем же материалом. Опалубку распределяют по контуру основания, а затем в нее нагнетают воздух под давлением 0,005 МПа. Перед бетонированием ее поверхность покрывают эмульсионной смазкой. Бетон наносят набрызгом или послойно. Когда бетон приобретает проектную прочность, воздух из опалубки стравляют и отделяют ее от бетона. Для ускоренного твердения бетона возможна подача в опалубку пара или подогретого воздуха.

Рис. 20. Конструктивные схемы пневматических опалубок для возведения: а — оболочек складчатого типа, б — купольных покрытий, в — покрытий шедового типа, г — цилиндрических емкостей; 1 — пневмоопалубка, 2 — цоколь фундамента, 3—воздухонагнетатель, 4— свайные фундаменты, 5 — стены, 6 — скользящая опалубка

Рис. 21. Общий вид железобетонной опалубки и способы ее крепления

Пневматическая опалубка не требует больших затрат на транспортирование, монтаж и эксплуатацию. С помощью такой опалубки можно строить даже в труднодоступных местах.

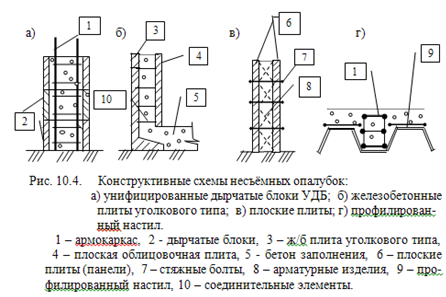

Несъемная опалубка после бетонирования основной конструкции остается в ее теле и работает вместе с ней в качестве защитной или декоративной облицовки. Иногда такую опалубку называют опалубкойоблицовкой. Выполняют ее из железобетонных, армоцементных и стеклоцементных плит, асбестоцементных труб, железобетонных оболочек, стальных листов или тканой стальной сетки.

Основное требование к несъемной опалубке — хорошее сцепление с бетоном конструкции.

Железобетонную опалубку применяют при строительстве монолитных конструкций фундаментов, стен толщиной более 0,5 м, опускных колодцев и кессонов, опор мостов, гидротехнических сооружений и атомных электростанций. Изготовляют ее на заводах железобетонных изделий. Для немассивных конструкций выпускают плоские железобетонные плиты толщиной 5… …8 см, длиной до 4 м в зависимости от размеров конструкций. Для лучшего сцепления с бетоном поверхность плит делают шероховатой, а в ответственных случаях плиты снабжают специальными анкерующими петлями или выпусками.

Для более массивных сооружений выпускают ребристые плиты (шириной 0,6… 1,2 м, длиной 6 м). Для лучшего сцепления с бетоном в ребрах устраивают сквозные отверстия диаметром 2,5…3 мм, в которые пропускают анкеры.

Железобетонную несъемную опалубку готовят из того же класса бетона, что и основной массив конструкции. Применять разные виды цемента и заполнители не допускается, так как снижается сцепление между ними. Железобетонную опалубку

крепят с помощью арматурных выпусков, а если имеется достаточно жесткий арматурный каркас, то скрутками или тяжами.

При возведении тонких стен опалубочные плиты крепят с помощью металлических или деревянных прогонов, которые после бетонирования снимают. Опалубку из ребристых железобетонных плит крепят с помощью хомутов или сваркой закладных деталей.

На рис. 21 приведен общий вид железобетонной опалубки и способы ее крепления.

Содержание материала

- Применение различных опалубок в монолитном домостроении

- Мелкощитовая опалубка

- Крупнощитовая опалубка

- Объёмно переставная опалубка

- Скользящая опалубка

- Устройство междуэтажных перекрытий

- Несъёмная опалубка

- Изготовление несъемной опалубки

- Все страницы

1.Щитовые опалубки

Щитовые опалубки наиболее широко применяются в жилищном, гражданском и промышленном строительстве. Они разделяются на мелкощитовую и крупнощитовую.

Мелкощитовая – опалубочная система, состоящая из нескольких типоразмеров небольших щитов, элементов креплений и поддерживающих устройств. Щиты имеют площадь не более 3м2, с массой не более 60кг. Это позволяет работать со щитами вручную. Расчётное давление инвентарной опалубки до 60кН/м2. Рамы щитов стальные, деревянные, деревометаллические или из алюминиевых сплавов. Для повышения производительности труда щиты опалубки можно предварительно собирать в крупноразмерные плоские опалубочные панели или в пространственные блоки, которые устанавливаются и демонтируются с помощью кранов.

Мелкощитовые опалубки отличаются высокой универсальностью, их можно использовать для возведения самых различных конструкций – фундаментов, колонн, стен, балок, перекрытий. Простота крепления щитов к каркасу позволяет быстро заменять изношенную палубу. Крепятся щиты между собой муфтами, замками, болтами, клиньями и балками. В современных опалубках применяются исключительно муфтовые и замковые соединения.

Существенным недостатком мелкощитовых опалубок являются большие трудозатраты на монтаждемонтаж опалубки и низкий уровень механизации процессов.

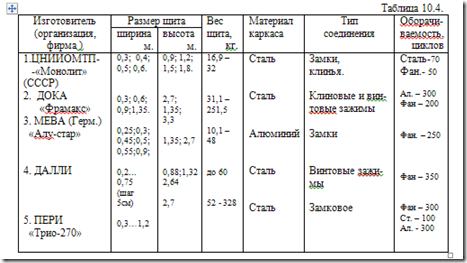

Сравнительные характеристики некоторых типов мелкощитовых опалубок приведены в таблице 10.4.

Типы мелкощитовых опалубок.

Для возведения монолитных стен, колонн, рам, балок и перекрытий из мелкощитовой опалубки монтируются крупные панели размером на комнату или равным шагу колонн. Укрупнительная сборка производится непосредственно в зоне установки опалубки или на приобъектной сборочной площадке. Готовая панель подаётся к месту установки краном. Для обеспечения устойчивости используются подкосные системы, снабжённые домкратами. При возведении стен высотой более 2м дополнительно используют расчалки.

При бетонировании рам, ригелей, балок применяются поддерживающие элементы –инвентарные стойки с балочными струбцинами. Стойки выполняются телескопического типа с изменяемой высотой 2 – 5м, а струбцины изменяют ширину захвата, что позволяет одним комплектом производить опалубку конструкций с различными геометрическими размерами.

Используя мелкощитовую опалубку, возводят монолитные перекрытия и покрытия. В качестве опорных элементов используют балки в виде раздвижных ригелей, которые позволяют перекрывать пролёты до 6 м. При устройстве перекрытий большего пролёта (до 14м) используют промежуточные опоры из телескопических стоек и пространственных опор, оснащённых меническими домкратными системами. На раздвижные ригели, установленные с заданным шагом, укладывают щиты опалубки, которые фиксируются к верхним поясам ригелей с помощью зажимов, и с помощью клиновых зажимов между собой.

Крупнощитовая опалубка.

Опалубочные системы этого типа включают в себя щиты размером 3…20м повышенной несущей способности и применяется для конструкций с большими опалубливаемыми поверхностями. Увеличение размеров щитов опалубки позволяет резко снизить трудоёмкость работ по опалубливанию конструкций и повысить степень механизации работ. Высота щита принимается равной высоте яруса при бетонировании. Крупнощитовая опалубка наиболее универсальна и мобильна в использовании и позволяет значительно улучшить качество конструкций за счёт снижения количества сопряжений.

Крупнощитовая опалубка применима практически для всех конструктивных элементов зданий: фундаментов, наружных и внутренних стен, перекрытий, колонн. Конструктивно опалубка состоит из следующих элементов: самонесущих щитов опалубки, включающих в себя палубу, элементы жёсткости щита и несущие конструкции; рабочие площадки и подмости; подкосы, регулировочные механизмы и домкраты, применяемые для обеспечения устойчивости опалубки и выверки её в проектное положение.

Крупнощитовую опалубку стен устанавливают в два этапа. Сначала монтируют арматурный каркас, затем – опалубку с одной стороны стены на весь этаж, а на последнем этапе – опалубку со второй стороны.

Бетонную смесь в опалубку укладывают сверху с подмостей (консольного типа), закреплённых с наружной стороны щита. Бетонирование стен ведут участками, границами обычно служат дверные проёмы. Смесь укладывается слоями, толщиной 30…40см, в несколько точек, с уплотнением глубинными вибраторами. В качестве ведущих машин бетоноукладочных комплексов применяются автобетононасосы или башенные краны (подача бадей, обеспечение работы бетононасосов или транпортёров).

Для бетонирования перекрытий используется, так называемая «столовая опалубка». Она состоит из набора модульных элементов, позволяющих собирать опалубку при длине щита до 12м, ширине до 5,6м и высоте от уровня стоянки в диапазоне 1,75…10м. Распалубливание осуществляется за счёт снижения высоты опор стола. Далее опалубку выкатывают изпод перекрытия и переставляют в другое место. Монтаж и перестановку выполняют траверсой «утиный нос».

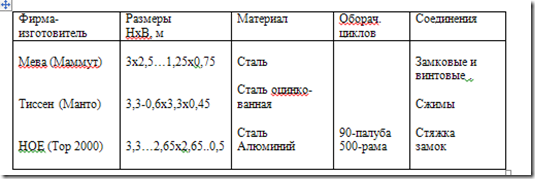

Типы крупнощитовых опалубок

2.Объёмно переставная опалубка.

Объёмно переставную опалубку изготавливают в виде крупноразмерного объёмного блока. Блок состоит из отдельных П образных или Г образных секций, у которых верхняя поверхность служит палубой для плит перекрытий, а боковая – для стен. Отдельные секции и блоки, соединяясь друг с другом образуют «тоннели» на квартиру или всю ширину здания. Секции могут изменять свою ширину в зависимости от принятого шага стен и иметь различную длину. Длина Гобразных секций (конструкции ЦНИИОМТП) 0,625; 1,2; 2,5м для высот этажа 2,8 и 3м, при толщине стен 12…30см.

Объёмно переставную опалубку применяют для зданий с чётко выраженной сотовой структурой, образуемой монолитными стенами и перекрытиями. Фасадные части здания оставляют открытыми, для извлечения опалубки. Конструктивно они выполняются из сборных элементов или кирпича (шлакоблоков).

Объёмно переставная опалубка разделяется на вертикальноизвлекаемую и горизонтальноизвлекаемую. Основная секция горизонтальноизвлекаемой опалубки состоит из двух Гобразных щитов с регулируемыми подкосами. Обе половины секции соединяются между собой шарнирнораспалубочным механизмом. В средней части палубы имеется центральная вставка, ширина которой зависит от толщины стены. Внизу боковых щитов располагаются катки и винтовые домкраты, с помощью которых опалубку поднимают на проектную отметку при её монтаже и опускают на катки при демонтаже. Демонтаж опалубки производится путём выкатки отдельных секций на выносные подмости и подъём с них краном.

Вертикальноизвлекаемая опалубка применяется при раздельном способе устройства перекрытий, когда объёмно переставная опалубка предназначена только для бетонирования стен. В этом случае демонтаж выполняется через специально оставленные проёмы в перекрытиях.

Опалубочный блок из готовых секций собирается на всю ширину здания. Секции устанавливаются на рельсовые пути, устанавливаемые вдоль бетонируемых стен, по которым секции можно перемещать внутри здания. Боковые панели служат внутренней опалубкой монолитных стен, а верхние – опалубкой перекрытия.

Для установки в рабочее положение нижняя часть секции оборудована четырьмя катками (шаровыми опорами) для передвижения по рельсам и четырьмя винтовыми домкратами (по два с каждой стороны), которые располагаются выше опор. С помощью домкратов секцию можно поднимать при установке в рабочее положение и опускать при распалубке.

Рабочий горизонт на каждом этаже устраивается на 10…15см выше отметки перекрытия, с выпусками арматуры (для удобства опалубочных и арматурных работ. На каждом горизонте осуществляется разбивка осей стен, разметка мест установки опалубки и устройство маяков стен (при надобности).

Стены зданий имеют небольшую толщину и бетонируются вместе с перекрытием, поэтому при составлении технологических карт и при производстве работ особое внимание следует уделить арматурным работам (очерёдности монтажа армоизделий).

В торцах здания, как правило, применяется крупнощитовая опалубка,

устанавливаемая на консольные подмости. Для образования оконных и дверных проёмов на опалубке закрепляются специальные вставки (проёмообразователи).

Бетонную смесь укладывают между тоннелями опалубки для бетонирования и образования стен здания, а также на сами секции, осуществляя бетонирование перекрытий. После того , как бетон набрал распалубочную прочность, опалубку демонтируют, не разбирая на составные элементы. Для извлечения опалубки из забетонированной секции элементы верхней панели опускают с помощью домкратов, а боковые панели отодвигают от стен. Затем опалубку на катках перемещают к месту строповки и извлечения краном для очистки, осмотра и перестановки в другую позицию.

Объёмно – переставная опалубка позволяет добиться снижения трудоёмкости опалубочных работ и делает процесс возведения монолитных конструкций зданий более индустриальным.

3.Скользящая опалубка.

Скользящая опалубка применяется для бетонирования вертикальных конструкций зданий (стен, перегородок, ядер жёсткости, лифтовых шахт и др.). Она представляет собой пространственную опалубочную систему, установленную по периметру стен и поднимаемую по мере их бетонирования гидродомкратами.

Основная опорная конструкция – система опорных стержней, на которые опирается домкратная рама, к которой закреплены опалубочные щиты и навешены подмости. Внутри периметра стен устраивается рабочий пол, с которого ведутся работы. По рабочему полу монтируется разводка гидравлических трубопроводов и устанавливается пульт управления.

Гидродомкраты устанавливаются на опорные стержни и крепятся к домкратным рамам. Под действием рабочей жидкости домкраты перемещаются по стержням с заданной скоростью и тянут за собой всю систему.

Кроме гидравлических домкратов могут использоваться механические и электромеханические домкраты.

Для отечественных типов опалубок монолитные конструкции должны иметь следующие характеристики:

Размерный модуль 300мм;

Расстояние между осями стен 1500….7200мм;

Высота этажа 2800, 3000, 3300мм;

Толщина стен наружных 180….500мм;

внутренних 160…220мм;

Толщина перекрытий 120…200мм.

Бетонирование конструкций и сооружений в скользящей опалубке – поточный процесс. Технологический поток состоит из армирования, укладки бетонной смеси, установки и извлечения проёмообразователей, контроля качества бетонирования, затирки поверхностей и др. Опалубку, щиты которой имеют высоту 1 – 1,2м, собирают на фундаментной плите таким образом, чтобы её внутренние размеры соответствовали поперечному сечению бетонируемых конструкций. Вся система через домкратные рамы опирается на стальные стержни диаметром 25…50мм, передающие нагрузку на фундаменты.

Интенсивность бетонирования зависит от темпа арматурных работ, применяемой технологии укладки бетонной смеси и продолжительности выдерживания бетона до набора им расчётной прочности. Оптимальную скорость подъёма скользящей опалубки определяют из условия достижения бетоном распалубочной прочности при минимальном её сцеплении с палубой:

Vоп = (Ноп а – h сл ) / tр ,

где, Ноп – высота опалубки, см; а – расстояние от уложенного бетона до верха опалубки, см.; h сл – высота укладываемого слоя бетона, см. ;

tр набора бетоном требуемой распалубочной прочности, час.

К месту укладки бетонную смесь подают краном в бункерах с выгрузкой её небольшими порциями на рабочий пол или бетононасосом с распределительной стрелой непосредственно в опалубку. Заполняют опалубку слоями толщиной 2530см по всему периметру стен. Каждый последующий слой смеси укладывается после уплотнения предыдущего слоя и до начала его схватывания. Уплотняют смесь глубинными вибраторами (ИВ –47 или ИВ – 67). Продолжительность вибрирования приют в зависимости от вида и подвижности бетонной смеси в пределах 10…40сек. При использовании литых бетонных смесей виброуплотнение производится только в местах соединений и углах конструкций, а также в зонах с высокой насыщенностью арматурой. При подаче бетонной смеси бетононасосом до начала бетонирования необходимо смонтировать автономную распределительную стрелу или иной распределитель бетонной смеси. При этом оптимальный вылет стрелы определяется исходя из размеров здания с учётом равномерного распределения бетонной смеси по всему периметру опалубки.

Параллельно с укладкой бетона выполняют армирование стен. Подачу армоизделий и других расходных материалов производят башенным краном или лебёдкой. Использование опалубки с увеличенным шагом домкратных рам позволяет вести монтаж арматуры целыми армокаркасами или армоблоками.

Бетонирование расчётного яруса (обычно этажа) ведётся непрерывно в две или три смены. Остановка допускается только по технологическим соображениям (корректировка горизонтальности системы, устранение дефектов).

После возведения стен на высоту одного этажа приступают к монтажу сборных элементов.

Междуэтажные перекрытия быть устроены несколькими способами:

а) Сборномонолитные перекрытия. Сборные ж/бетонные плиты устанавливаются в проектное положение после окончания бетонирования стен и демонтажа скользящей опалубки. Плиты перекрытий устанавливаются на монтажные столики и имеют выпуски рабочей арматуры, которые свариваются с аналогичными выпусками стен. После сварки монтажный участок омоноличивается.

К недостаткам этого способа следует отнести «слепой» способ монтажа плит, а это вызывает много трудностей. Здание в этом случае нужно рассчитывать на восприятие горизонтальных нагрузок при работе без перекрытий, что ведёт к усилению армирования стен. Кроме этого примерно в 1,5раза возрастает трудоёмкость (по сравнению с монолитным вариантом), на 10% расход металла, на15% накладные расходы.

б) Монолитные, бетонируемые «снизу вверх» после возведения стен.

Перекрытия выполняются после демонтажа скользящей опалубки, начиная с нижнего этажа. Применяется сборноразборная щитовая опалубка для перекрытий, с опорой на нижележащий этаж через стойки. Бетонирование ведётся поэтажно, к работам на новом ярусе приступают только после полного завершения работ на предыдущем перекрытии и набора расчётной прочности бетоном (с учётом нагрузок от опалубки и свежеуложенной бетонной смеси).

в) Совмещённый способ. Бетонирование перекрытий совмещается с возведением стен. Для удобства ведения работ внутренние щиты опалубки делают короче наружных на толщину перекрытия. После завершения бетонирования стен на этаже скользящая опалубка останавливается строго на уровне перекрытия. Армирование и бетонирование производится через специальные проёмы в рабочем настиле, что очень неудобно с точки зрения производства работ.

Эта технология сложная и трудоёмкая.

г) Бетонирование «сверху вниз». Способ применяется при возведении стен на полную высоту. Не демонтируя скользящую опалубку, на её рабочем настиле устанавливают специальные лебёдки с гибкими тягами, на которые подвешивается инвентарная опалубка перекрытий, состоящая из телескопических прогонов и щитов. Бетонирование, при помощи бетононасосов ведётся от верхнего перекрытия к нижнему. После приобретения бетоном распалубочной прочности опалубка отрывается от бетона и перемещается вниз на отметку следующего этажа. Для пропуска тяг в перекрытиях предусматриваются монтажные проёмы.

д) Бетонирование с отставанием на 23 этажа. Это частный случай способа «снизувверх». Применяется в большинстве случаев. Удобен при многозахватной системе организации работ, при наличии нескольких комплектов опалубки.

4.Несъёмная опалубка.

В современном строительстве широкое применение нашли различные виды несъёмных опалубок. Несъёмная опалубка отличается от других видов опалубок тем, что после укладки бетонной смеси и завершения последующих процессов остаётся в теле забетонированной конструкции и работает с ней как одно целое. Несъёмная опалубка несёт следующие функции:

образует форму сооружения (конструкции);

улучшает архитектурную выразительность конструкции;

защищает бетон от атмосферных воздействий;

повышает прочностные характеристики конструкции;

улучшает режим твердения бетона;

улучшает теплоизоляционные характеристики стен.

Конструктивно несъёмная опалубка выполняется в виде объёмных, плоских, ребристых и профильных опалубочных элементов.

В практике гражданского и жилищного строительства несъёмная опалубка используется при устройстве фундаментов (унифицированные дырчатые блоки УДБ); наружных и внутренних стен, колонн ( железобетонные и армоцементные плиты, панели и оболочки); перекрытий (профилированный настил); архитектурного оформления (облицовочные плиты).

Несъёмная опалубка изготовляется из следующих материалов: железобетона, армоцемента, фибробетона, металлического профиля, металлической сетки с мелкой ячейкой, асбестоцемента, стеклоцемента.

В состав несъёмной опалубки могут входить армоэлементы. Крепление элементов опалубки между собой производится различными соединительными элементами, а к армокаркасам проволочными скрутками или тяжами с болтами.

Технология производства работ при применении несъёмной опалубки предусматривает опалубочные, арматурные и бетонные работы. Ввиду многообразия видов опалубки разработаны различные способы монтажа несъёмной опалубки, во многих случаях совмещённые с армированием.

Опалубочные блоки и элементы устанавливают поярусно, с обязательным креплением между собой. Если необходимо по конструктивным особенностям монтаж разделяется на этапы: установка наружных элементов, армирование, установка внутренних элементов, бетонирование. Монтаж производится с помощью различных кранов (в зависимости от веса элемента и его положения в конструкции). Некоторые виды несъёмной опалубки предназначенной для малоэтажного строительства устанавливаются вручную.

Арматурные работы заключаются в установке плоских и пространственных каркасов в соответствии с арматурными чертежами и технологическими картами.

Бетонирование конструкций в несъёмной опалубке производится по общим правилам бетонирования. Во многих случаях армирование бывает достаточно сложное, поэтому следует применять литые смеси.

Главным достоинством несъёмной опалубки является отсутствие распалубочных работ. Технико – экономические анализы показывают, что возведение монолитных железобетонных конструкций с применением несъёмной опалубки, по сравнению с традиционными видами опалубок, позволяет снизить трудоёмкость опалубочных работ в 23 раза, а полную трудоёмкость по возведению монолитных конструкций на 2030%.

Поможем написать любую работу на аналогичную тему