СООРУЖЕНИЕ ТОННЕЛЕЙ В СКАЛЬНЫХ ПОРОДАХ

Особенности проходки в скальных породах. Проходку в скальных породах ведут почти исключительно буровзрывным способом, при котором выполнению цикла работ соответствует продвижение забоя на глубину заходки.

После взрывания забой оказывается заваленным породой, а кровля выработки у забоя — лишенной поддержки и, следовательно, подверженной остаточным деформациям под действием развивающихся в ней растягивающих напряжений. Нарастание деформаций происходит тем быстрее, чем меньше крепость породы и чем больше степень ее трещиноватости и размеры выработки. Этими факторами определяется период, в течение которого кровля может быть безопасно оставлена без поддержки.

В весьма крепких породах выработки часто оставляют без временной крепи до сооружения постоянной обделки.

В крепких скальных породах, устойчивость которых обеспечена в течение сравнительно продолжительного периода, временную крепь устанавливают после уборки породы во время бурения на следующую заходку (со специальной тележки или с буровой рамы, подтянутой к забою). За счет совмещения операций сокращается продолжительность проходческого цикла и увеличивается скорость продвижения забоя.

В менее крепких скальных породах временную крепь устанавливают после уборки породы перед обуриванием забоя на новую заходку.

В породах средней крепости, слабых скальных и полускальных длительное оставление кровли без крепления может вызвать значительные ее деформации с отслоением и выпаданием отдельных глыб, что связано с развитием горного давления. Поэтому крепь ставят сразу после проветривания и оборки кровли.

Изложенные соображения в значительной степени влияют на выбор системы крепи и способа проходки, так как продолжительность периода между раскрытием выработки и установкой временной крепи определяет удобства организации производственного процесса.

При проходке тоннелей в скальных породах применяют только поточную систему развертывания работ по длине выработки. При этом в зависимости от степени устойчивости и крепости пород забой выработки продвигают вперед всем сечением или расчленяют на части, последовательность взрывания которых определяет способ проходки тоннеля. Обделку бетонируют, как правило, в полностью раскрытой выработке.

Наиболее распространенными способами производства работ по сооружению тоннеля в скальных породах являются способы сплошного забоя, ступенчатого забоя и нижнего уступа; менее распространен способ центральной штольни.

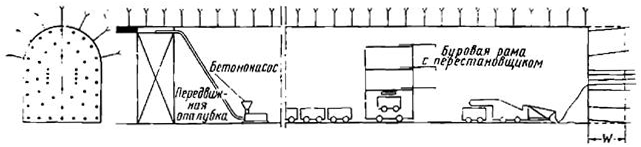

Способ сплошного забоя. При способе сплошного забоя (рис. 189), применяемом в устойчивых скальных породах VI категории и выше, раскрытие выработки производят за один прием с установкой в случае необходимости временной крепи, которую, как правило, ставят после уборки породы с буровой рамы, подтянутой к забою.

Рис. 189. Способ сплошного забоя

В этом случае отсутствует опережающая выработка. Поэтому при недостаточной изученности геологических условий для предупреждения неожиданного прорыва воды или обрушения более слабых пород целесообразно бурить входящую в состав вруба опережающую скважину диаметром 75—100 мм на глубину до 20—50 м.

В скальных породах средней крепости, требующих закрепления кровли до уборки породы, кровлю временно поддерживают подхватами, подвешенными к ранее установленным стальным аркам, или закрепляют анкерной крепью, устанавливаемой с выдвижных платформ буровой рамы.

Критерием для возможности применения этого способа является безусловная устойчивость забоя без использования несущей забойной крепи. Для обеспечения безопасности работ и предупреждения вывала отдельных кусков породы забой в случае необходимости затягивают вертикальными досками или стальной сеткой, натянутой на рамки из стержней диаметром 10—12 мм. Опорами для досок или рамок служат раздвижные стальные трубы, расположенные поперек забоя в тричетыре яруса и поддерживаемые стержнями, заведенными в наклонные шпуры.

Способ сплошного забоя характеризуется простой и четкой организацией работ, обеспечивающей снижение трудоемкости и высокие скорости проходки. Вследствие значительной площади сечения зажим взрываемой породы окружающим массивом уменьшается и применение глубоких заходок, необходимых для скоростной проходки, не вызывает повышенного расхода ВВ. Однако преимущества этого способа могут быть реализованы лишь при достаточной механо и энерговооруженности.

Забой обуривают бурильными машинами, смонтированными на самоходной установке или буровой раме (см., например, рис. 139), позволяющей с нескольких перестановок обурить весь комплект шпуров и обеспечивающей возможность пропуска под ней погрузочных машин. Обязательными принадлежностями буровой рамы должны быть стальной козырек, гарантирующий безопасность бурильщиков, и подъемное устройство для подачи элементов крепи и бурового оборудования.

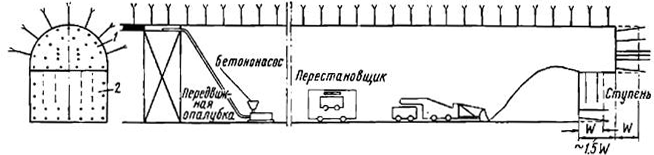

Способ ступенчатого забоя. Видоизменением способа сплошного забоя валяется способ ступенчатого забоя (рис. 190), при котором сечение расчленяют на две части: калотту 1 и несколько отстающую от нее штроссуступень 2. Условия взрывания шпуров ступени более благоприятны, чем шпуров калотты (две плоскости обнажения), поэтому коэффициент их использования несколько выше. В связи с этим для получения одинакового продвижения обоих забоев целесообразно применять в калотте шпуры большей глубины.

Рис. 190. Способ ступенчатого забоя

Шпуры калотты бурят с применением легких разборных подмостей со ступени, длину которой для облегчения условий труда бурильщиков принимают равной примерно 1,5 глубины заходки. Взрывание шпуров выполняют с некоторым опережением шпуров ступени, чтобы уменьшить зажим породы калоттного сечения. В результате взрыва на ступени задерживается сравнительно небольшое количество породы либо происходит ее полная очистка, что может быть достигнуто при создании направленного взрыва, для чего необходимо некоторое усиление нижних шпуров калотты.

После проветривания выработки обуривают калотту с одновременной погрузкой породы в нижней части сечения. В случае необходимости устанавливают стальные арки или рамы полигональной крепи, опирающиеся на уступы породы за пределами проектного контура выработки. Для этого боковые части ступени расчищают от породы, сбрасываемой вниз. Чтобы избежать этого, можно поддерживать кровлю при помощи балокподхватов, подвешиваемых к предыдущим аркам или рамам. Установку анкерной крепи и бурение контурных шпуров калотты ведут с легких разборных подмостей.

Ступень обуривают горизонтальными отбойными и наклонными контурными шпурами после окончания погрузки породы. В средней части ступени можно бурить вертикальные шпуры во время погрузки породы.

Таким образом, при способе ступенчатого забоя могут быть совмещены наиболее трудоемкие процессы — бурение и погрузка породы, благодаря чему сокращается время цикла и увеличивается скорость проходки. Работы сосредоточены на коротком участке и организуются по одной циклограмме. Расчленение забоя на две части обеспечивает его устойчивость в менее прочных породах, чем при способе сплошного забоя.

Недостатками способа ступенчатого забоя являются обуривание калотты и установка крепи без оборудования, способствующего ускорению этих процессов (например, без буровых подмостей). Этим определяются условия применения способа при отсутствии достаточных средств механизации, необходимых для применения более прогрессивного способа сплошного забоя, или в породах, где применение этого способа недопустимо вследствие недостаточной устойчивости забоя полной высоты. В последнем случае целесообразно отказаться от совмещения операций и выполнять крепежные и буровые работы с оснащенных выдвижными платформами буровых подмостей, подвигаемых к забою после окончания погрузки породы. При этом длина ступени уменьшается до глубины заходки.

Волков В.П., Наумов С.Н., Пирожкова А.Н., Храпов В.Г. Тоннели и метрополитены

Гидротехнический тоннель

ГИДРОТЕХНИЧЕСКИЙ ТОННЕЛЬ (а. hydraulic tunnel; н. Wassertunnel, hydrotechnischer Tunnel; ф. tunnel hydrotechnique; и. tunel hidrotecniсо) — подземное сооружение для напорной или безнапорной подачи воды

на значительные расстояния. По назначению различают гидротехнические тоннели; энергетические (подводящие воду к станционному узлу ГЭС или ГАЭС и отводящие воду от подземного машинного зала в нижний бьеф); водосбросные (для удаления излишков воды из водохранилищ); строительные (для временного отвода реки в период строительства плотины и других сооружений в русле); ирригационные; соединительные (для объединения водоёмов или водотоков); водопроводные; судоходные; лесосплавные; комбинированные (удовлетворяющие различные водохозяйственные цели). Наиболее распространены энергетические тоннели. Строительство гидротехнических тоннелей в СССР началось в 30е гг. 20 века: энергетический тоннель Дзорагетской ГЭС, 3 энергетические тоннеля Рионской ГЭС. Многие современные гидротехнические тоннели — сооружения с поперечным сечением 100300 м2 (энергетические гидротехнические тоннели Борисоглебской, Верхнетуломской, Ингурской ГЭС; строительство гидротехнических тоннелей Токтогульской, Нурекской, Чарвакской ГЭС).

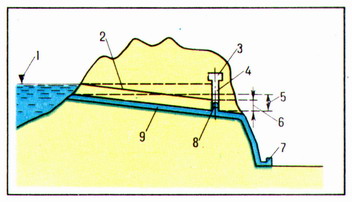

Подводящий энергетический гидротехнический тоннель (рис. 1) принимается напорным при больших колебаниях уровня водохранилища и расходов воды, когда устройство глубинного водозабора при напорном режиме улучшает условия эксплуатации гидроузла и др.

Отводящий энергетический гидротехнический тоннель (при подземном расположении машинного зала ГЭС или ГАЭС) обычно безнапорный, а при значительных колебаниях нижнего бьефа — напорный, с уравнительным резервуаром для обеспечения нормальной работы турбин. В водосбросных и строительных гидротехнических тоннелях допускается напорный режим на вертикальных и наклонных участках и безнапорный — на горизонтальном участке сброса.

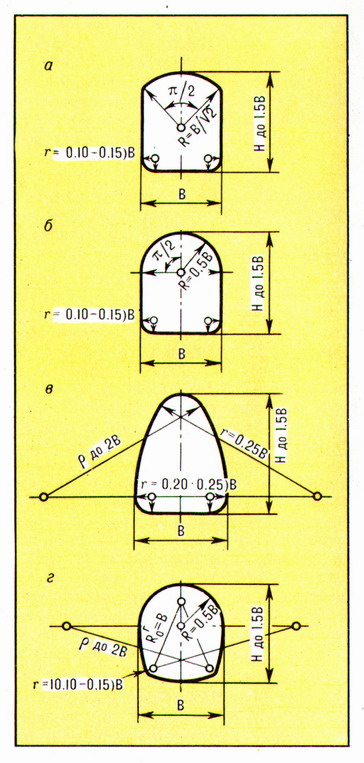

Трасса гидротехнического тоннеля (план и продольный профиль) устанавливается путём техникоэкономического сопоставления вариантов с учётом геологической обстановки и условий производства работ. В СССР приняты 4 основные формы поперечного сечения безнапорных гидротехнических тоннелей (рис. 2):

прямоугольная с пологим сводом — при отсутствии или незначительной величине горного давления и крепости пород f>8;

корытообразная — при большом вертикальном и отсутствии бокового горного давления, 8>f>4;

подъёмистая — при большом вертикальном и небольшом боковом горном давлении, 4>=f>=2;

коробовая — при значительном вертикальном и горизонтальном боковом горном давлении, а также в породах, оказывающих давление снизу, f<2.

Поперечные сечения, приведённые на рис. 2, используются при значительных колебаниях уровня воды в гидротехнических тоннелях. Безнапорные гидротехнические тоннели сооружают с сечением круглой формы: по трассе с наклонным и переменным напластованием горных пород и большом горном давлении, при значительном напоре грунтовых вод, щитовом способе проходки гидротехнических тоннелей. Напорные гидротехнические тоннели проходят главным образом с сечением круглой формы; некруглые формы сечения практикуются в крепких скальных горных породах. Пролёт или диаметр гидротехнических тоннелей в свету, установленный расчётным путём, принимается округлённым в интервалах от 2 до 6 м (через 0,5 м) и от 6 до 15 м (через 1 м). Высота воздушного пространства над уровнем воды в безнапорных гидротехнических тоннелях при установившемся движении должна быть не меньше 0,1 высоты тоннеля в свету, но не менее 40 см; при неустановившемся движении эта величина определяется в результате лабораторных исследований. Геометрический уклон напорных гидротехнических тоннелей должен обеспечивать запас давления пьезометрической линии не менее 2 м выше шелыги свода по всей длине тоннеля, а при наличии двухкамерной уравнительной шахты в конце тоннеля — такой же запас давления выше нижней камеры. Строительство гидротехнических тоннелей производят горными способами, применяют также тоннельные бурильные машины. Крепление выработок при проходке выполняется деревянными или металлическими элементами, набрызгбетоном, металлической или железобетонной анкерной крепью.

В СССР и за рубежом безнапорные гидротехнические тоннели, проводимые в монолитных скальных горных породах, оставляют без обделки. Напорные гидротехнические тоннели в аналогичных условиях не облицовывают при глубине заложения их под равнинной дневной поверхностью не меньше половины внутреннего напора, а вблизи склонов — при расстоянии от них (по горизонтали) не менее величины полного внутреннего напора. Для сохранения естественных несущих и водоупорных свойств скальных пород и уменьшения шероховатости внутренней поверхности проходка гидротехнических тоннелей без обделки ведётся с применением контурного взрывания.

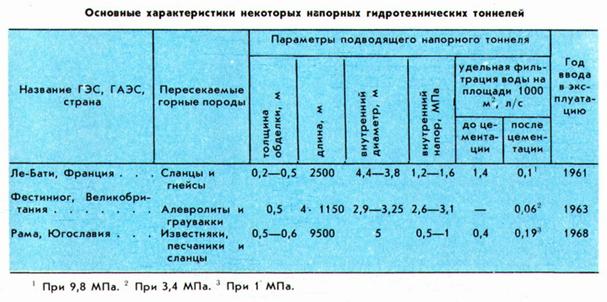

При строительстве безнапорных гидротехнических тоннелей применяют главным образом следующие конструкции несущих обделок: монолитные из бетона, неармированного или армированного набрызгбетона с анкерной крепью, сборные из бетонных или железобетонных блоков (при щитовом способе проходки). Для улучшения гидравлических характеристик гидротехнического тоннеля и укрепления отдельных участков тоннеля, пройденного без обделки в выветривающихся или водопроницаемых породах, сооружают выравнивающие обделки из бетона или набрызгбетона, иногда с анкерной крепью. В напорных гидротехнических тоннелях применяют однослойные монолитные обделки из бетона, набрызгбетона, армированного набрызгбетона с анкерной крепью, железобетона; в сложных инженерногеологических условиях сооружают двухслойные обделки с наружным монолитным или сборным кольцом из бетона или железобетона и внутренней стальной оболочкой. В гидротехнических тоннелях с несущими обделками производится заполнительная цементация пространства между обделкой и породой, в напорных гидротехнических тоннелях — также укрепительная цементация; в практике современного строительства при сооружении высоконапорных гидротехнических тоннелей в скальных горных породах широко применяется предварительно напряжённая бетонная обделка, значительно уменьшающая фильтрационные потери воды из гидротехнических тоннелей и повышающая сопротивляемость обделки внутреннему давлению (табл.).

Поможем написать любую работу на аналогичную тему