Экономайзеры для нагрева питательной воды и воздухоподогреватели для нагрева дутьевого воздуха находятся в конце конвективного газохода и омываются газами с низкой температурой, поэтому их часто называют низкотемпературными или хвостовыми поверхностями. Из всех поверхностей нагрева котла, находящихся под давлением, в экономайзере температура металла труб имеет наименьшее значение. Установка воздухоподогревателя увеличивает экономичность котла главным образом за счет снижения потерь с уходящими газами, а также позволяет значительно улучшить процесс горения топлива, особенно при сжигании низкокачественных и малореакционных топлив, снизив потери в топке q3 и q4 и увеличив передачу теплоты радиацией по сравнению с менее эффективной теплоотдачей — конвекцией.

Предварительный нагрев воздуха, подаваемого в топку для горения, позволяет повысить теоретическую температуру сгорания топлива. Обычно увеличение температуры нагрева воздуха на 100°С повышает температуру горения примерно на 35-40°С. Снижение температуры уходящих газов на каждые 10°С за счет установки хвостовых поверхностей нагрева повышает к.п.д. парогенератора примерно на 0,5%. Общий низкий уровень температур металла стенок труб хвостовых поверхностей нагрева делает вероятными их коррозионные повреждения вследствие конденсации влаги из дымовых газов и соединения с SO. Кроме того, экономайзер и воздухоподогреватель больше, чем другие поверхности котла, страдают от золового износа и отложений летучей золы на трубах. Характерным для хвостовых поверхностей нагрева является также низкий температурный напор, особенно на входе в экономайзер и на выходе из холодной части воздухоподогревателя. Поэтому основной задачей при разработке конструкций хвостовых поверхностей нагрева являются: интенсификация теплообмена и создание компактных малогабаритных элементов с умеренной затратой металла, которые бы подвергались минимальному золовому износу, загрязнению и коррозии.

Водяные экономайзеры

Водяной экономайзер располагается за паровым котлом по ходу топочных газов и предназначается для нагрева питательной воды перед поступлением ее в котел; при этом дополнительно используется тепло отходящих газов, что повышает экономичность котлоагрегата. В современных котельных установках применяют в основном два типа экономайзеров: чугунные ребристые и стальные змеевиковые. Чугунные ребристые экономайзеры системы ВТИ устанавливаются на котлах с рабочим давлением до 22 атм. Они состоят из отдельных чугунных ребристых труб, внутренний диаметр которых равен 60 мм и длина приблизительно 2 м. Ребра на трубах служат для увеличения поверхности нагрева и лучшей передачи тепла от горячих газов к воде. На конце каждой ребристой трубы имеется крепежный фланец.

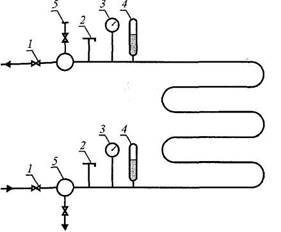

На рис. 3.1 представлен общий вид водяного экономайзера с ребристыми чугунными трубами 1, которые соединяются между собой при помощи горизонтальных и вертикальных калачей 2, чем обеспечивают проход воды последовательно через все трубы экономайзера. Движение воды в нем должно быть направлено снизу вверх для удаления воздуха во избежание гидравлических ударов. При этом вода сначала проходит последовательно через все трубы нижнего ряда, затем переходит по вертикальному калачу в следующий горизонтальный ряд и т. д. Поверхность нагрева экономайзера набирается из отдельных стандартных труб, количество которых определяется тепловым расчетом.

Рис. 3.1. Чугунный ребристый экономайзер:

1 - ребристые трубы; 2 - соединительные калачи

Чугунные экономайзеры, изготовленные из специального высококачественного чугуна, применяются на давление до 60 атм.

Достоинство чугунных экономайзеров заключается в том, что они более устойчивы по сравнению со стальными в отношении внутренней и наружной коррозии. Кроме того, при ремонте калачи могут сниматься и трубы сравнительно легко очищаются от шлама.

Недостатками чугунных водяных экономайзеров являются большие габариты и относительно небольшой коэффициент теплопередачи, вызванный значительными диаметрами труб и малыми скоростями газов, а также недостаточная устойчивость чугуна в случае появления гидравлических ударов. Температура питательной воды в чугунных экономайзерах должна быть всегда на 40-50°С ниже температуры котловой воды в барабане.

Совершенно не допускается вскипание воды в экономайзере, при котором могут появиться гидравлические удары. Поэтому при растопке котла, когда расхода воды в экономайзере нет, во избежание ее вскипания необходимо отводить воду из экономайзера через так называемую сгонную линию в питательный или дренажный бак.

По этой же причине котлоагрегаты с чугунными экономайзерами оборудуются обходными газоходами, через которые пропускаются газы при растопке котлов.

Стальные змеевиковые экономайзеры применяются для котлов среднего и высокого давления. Они бывают двух типов: экономайзеры кипящего типа, в которых происходит частичное испарение воды (до 15-25%), и экономайзеры некипящего типа.

Кипящие экономайзеры составляют как бы часть поверхности нагрева котла. Они не отключаются ни по водяной, ни по газовой стороне. Поэтому между ними и котлом не ставится никакой арматуры. Запорный вентиль и обратный клапан на питательной линии крепится на входе в водяной экономайзер. Температура питательной воды в экономайзерах некипящего типа так же, как и в чугунных, должна быть на 40-50°С ниже температуры котловой воды в барабане.

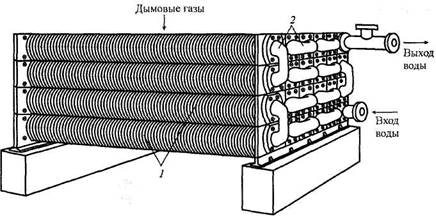

На рис. 3.2 представлена схема устройства водяного стального змеевикового экономайзера.

Конструкция его аналогична конструкции пароперегревателя. Он состоит из водяных камер (коллекторов) 7 и 2 и змеевиков 3 из стальных труб с наружным диаметром 38-51 мм и толщиной стенок 3-5 мм, в зависимости от давления. Концы змеевиков ввальцовываются в отверстия коллекторов или привариваются к штуцерам, вваренным в камеры. Трубы большого диаметра, по которым вода подводится к экономайзеру и отводится из него, присоединяются к коллекторам посредствам сварки. Змеевики экономайзера обычно располагаются в шахматном порядке. В зависимости от размера экономайзера по высоте он делится на отдельные пакеты (группы), которые устанавливают на некотором расстоянии друг от друга. Пространство между пакетами используется для ремонта экономайзера и для очистки его от золы. Кроме того, такое разделение способствует лучшему перемешиванию газов и равномерному распределению их по сечению газохода.

Змеевики экономайзера в газоходе располагаются горизонтально. Они крепятся при помощи опорных стоек, опирающихся на пустотелые блоки, охлаждаемые воздухом. Для предохранения блока от высоких температур они покрываются снаружи тепловой изоляцией (торкретом).

Неравномерное распределение воды в отдельных змеевиках экономайзера может привести к неполадкам и авариям. В некипящих экономайзерах в этом случае может произойти закипание воды, иногда запаривание змеевиков (т. е. образование в них пара) и даже пережог их (при высокой температуре дымовых газов). Поэтому скорость воды в некипящих экономайзеpax должна быть не менее 0,3-0,4 м/с. На выходной части кипящих экономайзеров эта скорость должна быть не менее 1 м/с во избежание перегрева змеевиков в случае расслоения пароводяной смеси. Для увеличения скорости воды в экономайзере при очень широких газоходах применяют схему с двукратным движением воды, т. е. разделяют экономайзер на две последовательно включенные секции. Скорость газов в экономайзере обычно бывает 10-12 м/с, а для многозольных топлив - не больше 9-10 м/с.

Выход воды

Рис. 3.2. Водяной экономайзер змеевиковый:

1 - нижний входной коллектор; 2 - верхний входной коллектор; 3 - змеевики;

4 - опорные стойки змеевиков; 5 - опорная балка с воздушным охлаждением;

6- спуск воды; 7-обмуровка

Чаще всего в экономайзере подогревается питательная вода, которая затем направляется в барабан котла. В этом случае экономайзер называется питательным. В отдельных случаях в экономайзере нагревается вода, используемая затем на нужды теплоснабжения, и он называется в этом случае теплофикационным. Обычно в современных котельных применяют индивидуальные экономайзеры, т. е. каждый котел оборудован собственным питательным экономайзером.

В старых котельных с низким к.п.д. вследствие высокой температуры уходящих газов устанавливают иногда групповые теплофикационные экономайзеры. Их установка, кроме положительного фактора - повышения к.п.д. котельной, имеет целый ряд недостатков. Это, прежде всего, постоянное изменение уровня нагрева воды при остановке нагрева котлов или при резком колебании нагрузок, снижается температура стенок металла поверхностей нагрева, что вызывает усиленное загрязнение и низкотемпературную коррозию.

|

|

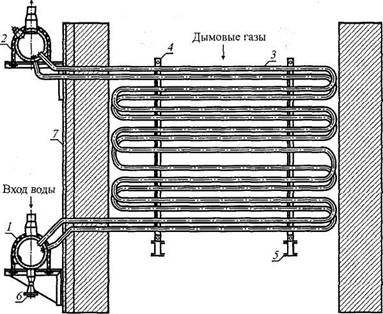

Все экономайзеры независимо от их назначения должны быть оборудованы контрольно-измерительными приборами, арматурой и предохранительными устройствами (рис. 3.3).

|

Рис. 3.3. Схема расположения контрольно-измерительных приборов на экономайзере: 1 - задвижки; 2 - предохранительные клапаны; 3 - манометр;4 - термометры; 5 - вантуз |

На входе воды в экономайзер и выходе из него устанавливают задвижки 1, предохранительные клапаны 2, срабатывающие при повышении давления выше допустимого, манометры 3 для контроля за давлением в экономайзере, термометры 4 для контроля за температурой. В самой верхней точке экономайзера установлены вантуз 5 для удаления воздуха в период заполнения экономайзера водой перед пуском котла и дренажная труба для удаления воды из экономайзера после остановки котла. Температура нагрева воды в экономайзере определяется величиной рабочего давления (чем давление выше, тем выше нагрев) и видом экономайзера (кипящий или некипящий). В котлах типа ДЕ, КЕ температура воды перед экономайзером обычно t=100° С; в котлах высокого давления она может превышать 200°С.

Во избежание перегрева экономайзера во время растопки котла нижняя входная камера соединяется при помощи так называемой рециркуляционной линии с водяным объемом верхнего барабана котла. Таким образом, экономайзер включается в циркуляцию котла, и котловая вода может перетекать из барабана котла в экономайзере по мере отвода горячей воды или пароводяной смеси из экономайзера в барабан. На этой линии устанавливается запорный вентиль, который при нормальной работе котла находится в закрытом состоянии. В котлах со ступенчатым испарением линия рециркуляции присоединяется к чистому отсеку барабана.

При эксплуатации барабана экономайзера необходимо следить, чтобы зола не накапливалась в трубах, для чего экономайзер следует систематически обдувать. Отложения золы усиливаются при снижении скорости газов до 3 м/с и ниже. При частичном заносе экономайзера золой большее количество газов устремляется в ту его часть, которая имеет меньшее сопротивление. В таких местах газы движутся с большой скоростью и вызывают чрезмерный износ труб летучей золой.

Воздухоподогреватели

По принципу работы воздухоподогреватели делятся на рекуперативные и регенеративные. В рекуперативных передача теплоты от потока продуктов сгорания к нагреваемому воздуху происходит непрерывно через разделяющие эти потоки металлические стенки поверхностей нагрева (труб или пластин). В регенеративных воздухоподогревателях имеющаяся металлическая набивка (пластины, шары и т. п.) попеременно то нагреваются в потоке дымовых газов, то охлаждаются в воздушном потоке, отдавая ему полученную аккумулированную теплоту. Рекуперативные подогреватели подразделяют по виду применяемого материала на чугунные, стальные и неметаллические, а по конструктивному оформлению - на пластинчатые и трубчатые. У чугунных воздухоподогревателей толщина теплопередающей поверхности обычно равна 6 мм, а у стальных - 0,5-2,0 мм. Поверхность нагрева чугунного воздухоподогревателя состоит чаще всего из горизонтальных овальных чугунных труб. Продукты сгорания проходят между ними, а воздух - внутри них. Трубы снабжены наружными и внутренними ребрами, увеличивающими их поверхность нагрева. В последние годы чугунные воздухонагреватели в котлостроении практически не применяются, так как они громоздки, имеют большую массу, обладают плохой технологичностью (невозможность сварки), хрупкостью. К преимуществам относятся стойкость против коррозии и жаростойкость, позволяющие обеспечить нагрев воздуха до 450°С.

По уровню нагрева воздуха все воздухоподогреватели делятся на низкотемпературные (150-200°С, среднетемпературные (200-350°С), высокотемпературные (350-450°С) и радиационные (450-700°С). Одной из первых конструкций стальных воздухоподогревателей были пластичные, представляющие собой систему чередующихся вертикальных и горизонтальных каналов из стальных листов толщиной 2-3 мм. По вертикальным каналам притекают газы, а по горизонтальным - воздух вниз или вверх в зависимости от расположения воздухоподогревателя. Из-за значительной неравномерности температурного поля по всей поверхности отдельных листов происходят их коробление, разрыв сварных швов, уменьшение отверстий, что приводит к их разбиванию летучей золой. Все эти недостатки привели к тому, что в настоящее время пластичные воздухоподогреватели практически не применяются.

Трубчатые воздухоподогреватели являются наиболее распространенными для котлов малой и средней мощности. Для их изготовления обычно применяют стальные трубы из Ст 20 диаметром 51x1,5; 40x1,5 или 25x1,5 мм.

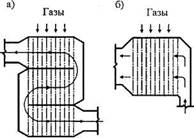

|

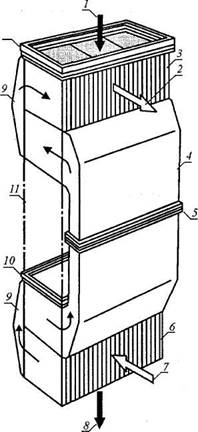

Рис. 3.4. Схема трубчатого двухъярусного воздухоподогревателя: 1 - вход газов; 2 - выход газов; 3 - вход воздуха; 4 - выход воздуха; 5 - нижняя секция (кубы) возду-хоподогревателя; 6 - верхние секции воздухоподогревателя; 7 и 8 - перепускные короба для воздуха; 9 - наружный компенсатор; 10 - место установки экономайзера; 11 - компенсатор на перепускном коробе |

При меньшем диаметре труб воздухоподогреватель имеет меньшие наружные размеры. Тонкостенные трубы нельзя вальцевать и их приваривают к трубным доскам. Трубчатый воздухоподогреватель состоит из пучка параллельных труб, расположенных в шахматном порядке и присоединенных к трубным доскам. Трубы вместе с верхней и нижней трубными досками составляют секцию или «куб». Поверхность нагрева зависит от числа труб в кубе и их длины. Воздухоподогреватель может состоять из одного или нескольких кубов. Снаружи воздухоподогреватель имеет плотные стенки и воздухоперепускные короба (рис. 3.4). В вертикальном воздухоподогревателе газ движется внутри труб, а воздух - в межтрубном пространстве; в горизонтальном воздухоподогревателе - на оборот. Для создания поперечного обтекания труб воздухом в вертикальном воздухоподогревателе устанавливают промежуточные трубы-доски.

При меньшем диаметре труб воздухоподогреватель имеет меньшие наружные размеры. Тонкостенные трубы нельзя вальцевать и их приваривают к трубным доскам. Трубчатый воздухоподогреватель состоит из пучка параллельных труб, расположенных в шахматном порядке и присоединенных к трубным доскам. Трубы вместе с верхней и нижней трубными досками составляют секцию или «куб». Поверхность нагрева зависит от числа труб в кубе и их длины. Воздухоподогреватель может состоять из одного или нескольких кубов. Снаружи воздухоподогреватель имеет плотные стенки и воздухоперепускные короба (рис. 3.4). В вертикальном воздухоподогревателе газ движется внутри труб, а воздух - в межтрубном пространстве; в горизонтальном воздухоподогревателе - на оборот. Для создания поперечного обтекания труб воздухом в вертикальном воздухоподогревателе устанавливают промежуточные трубы-доски.

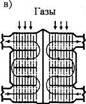

В зависимости от скорости воздуха и величины поверхности нагрева, воздухонагреватели выполняют одно- и многоходовыми (рис. 3.5).

Число ходов и скорость воздуха связаны между собой: при увеличении числа ходов увеличивается скорость воздуха. Применение труб малого диаметра привело к созданию конструкции так называемого малогабаритного воздухоподогревателя. Для сохранения прежнего значения скорости газов с уменьшением диаметра труб необходимо увеличить их число, при снижении диаметра поверхность нагрева несколько уменьшается.

В последние годы иногда применяют так называемые обращенные воздухоподогреватели, в которых в отличие от обычных продукты сгорания проходят в межтрубном пространстве, а нагреваемый воздух - внутри труб.

Рис. 3.5. Схема компоновки воздухоподогревателей

а - многоходовая поточная; б - одноходовая однопоточная; в, г - многоходовые двухпоточные.

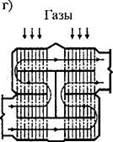

Рис.3.6. Классификация конструкций воздухоподогревателей:

а - обычные трубчатые; б - обращенные трубчатые; в - змеевиковые; г - экранный; д - спиральный

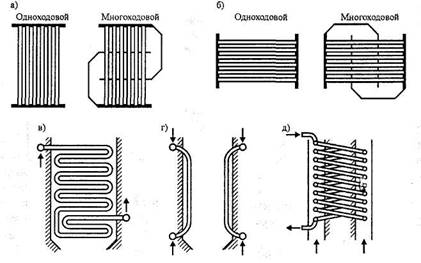

Преимущество обращенных трубчатых воздухоподогревателей состоит в том, что трубчатые доски вынесены из зоны обогрева и работают при более низких температурах. К их недостаткам можно отнести более высокую, по сравнению с традиционными, загрязненность золой. В ряде случаев при необходимости нагрева воздуха до более высоких температур (400°С и выше) применяют различные не традиционные конструкции воздухоподогревателей: змеевиковые — из плоских и спиральных змеевиков (рис. 3.6, в и д), преимущества которых состоят в высокой компактности при относительно большой длине труб и в удачном решении вопросов компенсации температурных удлинений, и радиационные панельные, располагаемые в топке и другой зоне высокой температуры. В последние годы в котлах большой производительности получили широкое распространение регенеративные воздухоподогреватели. Регенеративный вращающийся воздухоподогреватель (РВП) состоит из цилиндрического ротора, медленно вращающегося вокруг вертикальной оси, и из патрубков, через которые к ротору подводятся и отводятся дымовые газы и воздух (рис. 3.7).

Продукты сгорания

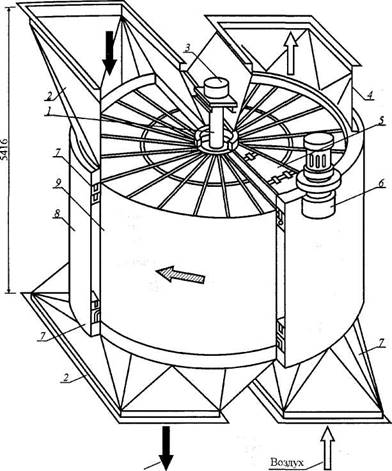

Рис. 3.7. Один из вариантов аппаратов регенеративного вращающегося воздухоподогревателя:

1 - вал ротора; 2 - газовые патрубки; 3 - верхний подшипник; 4 - патрубки для воздуха; 5 - радиальное уплотнение ротора, препятствующее перетеканию воздуха в газовые потоки; б - электродвигатель с редуктором; 7 - наружное уплотнение ротора; 8 - наружный кожух; 9 - ротор

Находящиеся в роторе стальные пластины попеременно то нагреваются проходящим потоком продуктов сгорания, то, попадая в воздушный поток, отдают воздуху полученную от газов теплоту и охлаждаются. Основными преимуществами таких воздухоподогревателей являются их сравнительно малые массы и наружные размеры; к главным недостаткам относятся повышенная стоимость изготовления и трудность их уплотнения, вследствие чего в продукты сгорания попадает больше воздуха, чем в воздухоподогревателях трубчатого типа.

Широкое применение РВП получили благодаря ряду их преимуществ по сравнению с трубчатыми, а именно:

• меньшие затраты металла;

• возможность использования неметаллической антикоррозийной поверхности нагрева без ухудшения теплообмена;

• меньшие габариты по высоте;

• простая организация обдувки и промывки поверхности нагрева от золовых отложений.

В качестве поверхности нагрева (набивки) используют керамические блоки, эмалированные листы стали, стеклянные и керамические шарики и т. п. Однако вследствие ряда эксплуатационных недостатков эти набивки пока еще не получили широкого распространения.

Наряду с достоинствами, РВП имеют существенные конструктивные и эксплуатационные недостатки, а именно:

• наличие вращающихся элементов;

• наличие системы водяного охлаждения ротора и подшипников;

• сложность уплотнения и повышенные перетоки воздуха в газовый поток (от 10 до 20%)

Поможем написать любую работу на аналогичную тему