Алюминиевые банки глубокой вытяжки литографированные и нелитографированные, лакированные с легковскрываемыми крышками предназначены для розлива пива, соков, газированных и негазированных слабоалкогольных и безалкогольных напитков.

Легковскрываемая крышка – крышка, конструкция которой предусматривает возможность вскрытия укупоренной банки без использования специальных инструментов или приспособлений.

Подвивка – подвернутый край крышки.

Давление выпучивания дна – избыточное давление воздуха в герметизированном внутреннем объеме банки, приводящее к выворачиванию свода дна банки.

Давление выпучивания крышки – избыточное давление воздуха со стороны внутренней поверхности крышки, приводящее к выворачиванию профиля крышки.

Усилие прокола – усилие, необходимое для нарушения целостности крышки по линии насечки при помощи ключика.

Усилие вскрытия – усилие, необходимое для полного вскрытия банки по линии насечки.

Основные параметры и размеры

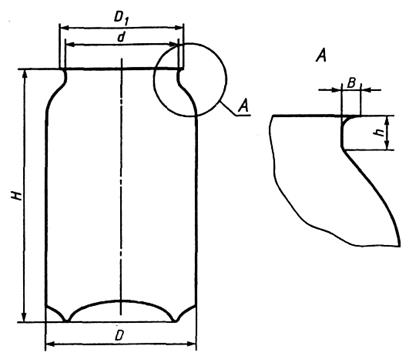

Банки должны изготовляться в соответствии с рисунком 12.1 четырех типоразмеров:

202/211 × 408 — номинальной вместимостью 0,33 дм3;

206/211 × 408 » » 0,33 дм3;

202/211 × 610 » » 0,5 дм3;

206/211 × 610 » » 0,5 дм3.

Крышки должны изготовляться одного типоразмера 202 диаметром 59,44 мм.

Основные параметры и размеры банок должны соответствовать указанным на рисунке 12.1 и в таблице 12.1.

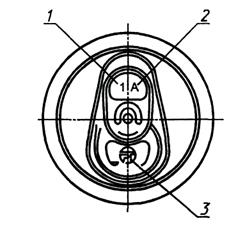

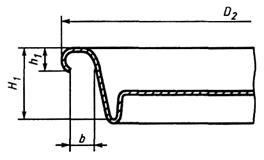

Основные параметры и размеры крышек должны соответствовать, указанным на рисунке 12.2 и в таблице 12.2.

Пример условного обозначения банки типоразмера 202/211 × 610: Банка 202/211 × 610 ГОСТ Р 51756-2001.

Таблица 12.1-Основные параметры и размеры банок

|

Типоразмер банки |

Размеры, мм |

Полная вместимость, см3 |

|||||

|

Высота банки H ± 0,3 |

Наружный диаметр D, не более

|

Наружный диаметр фланца D1, не более |

Внутренний диаметр горловины d ± 0,3 |

Ширина фланца d ± 0,25

|

Зазор для закаткиh, не менее |

||

|

202/211 × 408 |

115,2 |

66,3 |

57,3 |

52,4 |

2,13 |

3,05 |

357 |

|

206/211 × 408 |

62,3 |

57,4 |

2,20 |

2,80 |

362 |

||

|

202/211 × 610 |

168,0 |

66,4 |

57,3 |

52,4 |

2,13 |

3,05 |

537 |

|

206/211 × 610 |

62,3 |

57,4 |

2,20 |

2,80 |

542 |

||

|

Примечания: 1. Предельно допустимое отклонение полной вместимости банки от установленного норматива — ± 1 %. 2. Размеры D, D1, и h не являются контрольными и даны для изготовления технологического инструмента.

|

|||||||

Рисунок 12.1 - Размеры легковскрываемой алюминиевой банки.

а б

Рисунок 12.2 Крышка легковскрываемой

алюминиевой банки и ее размеры

а – вид сверху; б – подвивка. 1 — номер линии; 2 — номер инструмента; 3 — логотип.

Таблица 12.2-Основные параметры и размеры крышки

|

Наименование показателя |

Значение показателя |

|

Диаметр крышки D2, мм |

59,44 ± 0,25 |

|

Высота подвивки h1, мм |

2,11 ± 0,15 |

|

Глубина крышки H1, мм |

6,86 ± 0,15 |

|

Раскрытие подвивки b, мм, не менее |

2,70 |

|

Количество крышек в стопе высотой 50,8 мм, шт. |

26 ± 2 |

Пример обозначения крышки типоразмера 202: Крышка 202 ГОСТ 51756 – 2001.

По согласованию с потребителем допускается выпуск банок и крышек других типоразмеров.

Технические требования

Банки и крышки должны изготовляться в соответствии с требованиями настоящего стандарта по конструкторской и технологической документации, утвержденной в установленном порядке.

Характеристики. Показатели механической прочности банок должны соответствовать указанным в таблице 12.3.

Таблица 12.3 - Показатели механической прочности банок

|

Наименование показателя |

Значение показателя |

|

Давление выпучивания дна, кПа, не менее |

620

|

|

Осевая нагрузка деформации, H (кто), не менее |

1000 (102)

|

Показатели механической прочности крышек должны соответствовать указанным в таблице 12.4.

Таблица 12.4 - Показатели механической прочности крышек

|

Наименование показателя |

Значение показателя |

|

Давление выпучивания, кПа, не менее |

620 |

|

Усилие прокола, H (кгс), не более |

35 (3.6) |

|

Усилие вскрытия, H (кгс), не более |

40 (4,1) |

Банки и крышки должны быть без механических повреждений, загрязнения, вмятин и изгибов. Допускается наличие на отдельных банках и крышках вмятин, не нарушающих внутреннего защитного покрытия.

Литографированное покрытие банок должно иметь четкий отпечаток воспроизводимого оригинала с точной передачей цветов в соответствии с утвержденным в установленном порядке образцом-эталоном. Допускается несовмещение красок до 0,5 мм.

Наружное покрытие банок и крышек должно быть равномерным, сплошным, гладким. Допускается наличие незначительных дефектов покрытия в виде царапин и потертостей, не нарушающих качество покрытия.

Допускается не лакировать наружную поверхность донышка банки, кроме выступающего ободка.

Внутреннее лаковое покрытие банок и крышек должно быть сплошным. Допускается наличие поверхностных царапин и потертостей. Значение величины тока, характеризующее сплошность лакового покрытия, должно быть не более 35 мА для банок под пиво и не более 25 мА для банок под другие напитки. Напряжение при измерении должно быть (6,3 ± 0,5) В.

Лаковое покрытие внутренней поверхности банок должно иметь адгезию к поверхности металла после выдержки в дистиллированной воде в течение 20 мин при температуре 70 °С не более 2 баллов.

Края корпусов банок должны быть отбортованы. Отбортованные края не должны иметь повреждений.

Крышки банок должны иметь слой уплотнительной пасты, обеспечивающей герметичность укупоривания заполненных банок.

Банки и крышки должны соответствовать санитарно-гигиеническим требованиям, установленным Минздравом России. Использование их по назначению допускается только при наличии санитарно-эпидемиологического заключения. При испытании банок и крышек в модельных средах запах водной вытяжки должен быть не более 1 балла, появление привкуса, изменение цвета и прозрачности водной вытяжки не допускается. Количества миграции вредных химических веществ в модельные среды должно соответствовать требованиям НТД.

Требования к сырью и материалам. Для изготовления банок и крышек должны применяться следующие материалы:

для банок — лента алюминиевая, нелакированная из сплава 3104 по нормативному документу;

для крышек — лента алюминиевая, лакированная из сплава 5182 по нормативному документу, допускается изготовление ключика крышки из нелакированной алюминиевой ленты сплава 5182;

белое или тональное грунтовочное покрытие по нормативному документу;

лаки для внутренней и наружной поверхностей банок по нормативным документам;

паста уплотнительная по нормативному документу;

краски печатные по нормативным документам.

Материалы, используемые для изготовления банок и крышек, должны быть допущены Минздравом России для контакта с пищевыми продуктами.

Допускается использовать для изготовления банок и крышек другие материалы, разрешенные Минздравом России для контакта с пищевыми продуктами и обеспечивающие качество банок и крышек не ниже указанного выше.

Комплектность. Банки и крышки поставляются комплектно. По согласованию с заказчиком допускается раздельная поставка банок и крышек.

Маркировка. На каждой банке должны быть указаны: товарный знак изготовителя, дата и смена изготовления, номинальная вместимость банки. По согласованию с потребителем на банку наносят маркировку, надписи и рисунки, характеризующие продукцию.

На каждую единицу транспортной тары наклеивают ярлык с маркировкой по ГОСТ Р 51121.

Транспортная маркировка — по ГОСТ 14192.

Упаковка. Банки формируют в транспортные пакеты по ГОСТ 23285 на поддонах или транспортные пакеты по другим нормативным документам с разделением рядов банок прокладками из листового материала (например из картона или полимерного материала). Сверху устанавливают деревянную или металлическую раму размером поддона, обвязывают пакет полимерной обвязочной лентой и (или) обертывают растягивающейся полимерной пленкой.

Крышки укладывают в стопы и упаковывают в бумажные пакеты по ГОСТ 24370. Пакеты с крышками укладывают на поддоны и обертывают растягивающейся полимерной пленкой.

Размеры поддона и транспортного пакета — по ГОСТ 24597. По согласованию с потребителем допускается использовать поддоны и транспортные пакеты других размеров. Высота транспортного пакета не должна быть более 2,5 м.

По согласованию с потребителем допускается применять другие виды упаковки, обеспечивающие сохранность банок и крышек при транспортировании и хранении.

Требования охраны окружающей среды

Утилизацию банок и крышек осуществляют в соответствии с требованиями ГОСТ 1639.

Банки и крышки не образуют токсичных соединений при температуре окружающей среды и не представляют вреда для природной среды и здоровья человека при хранении, транспортировании и утилизации.

Правила приемки

Банки и крышки принимают партиями.

Партией считают количество банок или крышек одного типоразмера, назначения, печатного изображения, изготовленных из одних материалов и оформленных одним документом о качестве, содержащим:

товарный знак и (или) наименование предприятия-изготовителя;

местонахождение (юридический адрес предприятия-изготовителя);

количество;

типоразмер и обозначение банки или крышки;

марку алюминиевого сплава;

дату изготовления;

результаты периодических испытаний;

обозначение настоящего стандарта;

штамп отдела технического контроля;

знак соответствия для сертифицированной продукции.

Для контроля качества банок и крышек проводят приемосдаточные, периодические и сертификационные испытания в соответствии НТД (таблица 12.5).

Таблица 12.5 - Перечень показателей, контролируемых при

проведении испытаний

|

Контролируемый показатель |

Вид испытаний

|

||

|

Приемосдаточные |

Периодические |

Сертификационные |

|

|

1 Внешний вид |

+ |

— |

— |

|

2 Состояние наружного покрытия |

+ |

— |

— |

|

3 Качество литографии |

+ |

— |

— |

|

4 Качество внутреннего лакового покрытия |

+

|

— |

+ |

|

5 Размеры банки и крышки |

+ |

— |

+ |

|

6 Количество крышек в стопе высотой 50,8 мм |

+ |

— |

— |

|

7 Давление выпучивания дна банки |

+ |

— |

+ |

|

8 Давление выпучивания крышки |

+ |

— |

+ |

|

9 Осевая нагрузка деформации банки |

+ |

— |

+ |

|

10 Усилие прокола и вскрытия |

+ |

— |

+ |

Продолжение таблицы 12.5

|

11 Сплошность внутреннего лакового покрытия |

+ |

— |

+ |

|

12 Адгезия внутреннего лакового покрытия |

+ |

— |

+ |

|

13 Вместимость |

— |

+ |

+ |

|

14 Качество отбортовывания корпуса банки и качество нанесения уплотнительной пасты на крышке |

+ |

— |

— |

|

15 Соответствие санитарно-гигиеническим требованиям |

— |

+ |

+ |

Приемосдаточным испытаниям подвергают каждую партию банок и крышек. Периодические испытания проводят два раза в год. Порядок контроля по гигиеническим показателям и его периодичность устанавливают по согласованию со службами Госсанэпиднадзора.

Периодическим испытаниям подвергают банки и крышки из партии, прошедшей приемосдаточные испытания.

Объем выборки для испытаний по показателю 15 таблицы 12.5 — в соответствии с НТД. Объем выборки для испытаний по показателю 13 —50 единиц продукции.

При получении неудовлетворительных результатов периодические испытания проводят до получения положительных результатов на трех партиях подряд.

При проведении сертификационных испытаний банок и крышек проводят контроль по показателям в соответствии с таблицей 12.5.

Для проведения сертификационных испытаний из партии банок или крышек отбирают выборку 50 единиц продукции.

Порядок предъявления к приемке партии банок и крышек. Приемку партии банок и крышек проводят с помощью статистического контроля качества по количественному признаку в соответствии с ГОСТ Р 50779.50 для показателей 5—10 таблицы 12.5 и по альтернативному признаку —в соответствии с ГОСТ Р 50779.71 для показателей 1—4, 11, 12 и 14.

При проведении процедуры статистического приемочного контроля по количественному признаку для показателей 5—10 таблицы 12.5 используют следующие исходные данные:

распределение значений показателей принимается нормальным или близким к нему с изменяющимися (заранее неизвестными) математическим ожиданием и дисперсией;

рекомендуемое значение нормативного уровня несоответствий NQL. для показателей 5, 6 и 9 – 0,25 %; для показателей 7, 8 и 10 — 0,65 %;

объем выборки для контроля банок и крышек по этим показателям в зависимости от объема партии и значения NQL приведен в таблицах 12.6 и 12.7 соответственно;

нормативное значение риска потребителя при контроле поставщика принимается β0 = 0,25;

нормативное значение риска поставщика при контроле потребителя принимается α0 = 0,05.

Таблица 12.6 - Объем выборки при контроле банок по

количественному признаку

|

Объем партии |

NQL, % |

|

|

0,25 |

0,65 |

|

|

До 10000 включ. От 10 001 » 35 000 » » 35 001 » 150 000 » » 150 001 » 500 000 » » 500001 |

6 8 12 18 36 |

7 12 18 30 45 |

Таблица 12.7 - Объем выборки при контроле крышек

по количественному признаку

|

Объем партии |

NQL, % |

|

|

0,25 |

0,65 |

|

|

До 130000 включ. От 130 001 » 250000 » » 250001 » 500000 » » 500001 |

12 16 16 24 |

11 12 18 27 |

При проведении процедуры статистического приемочного контроля по альтернативному признаку для показателей 11 и 12 таблицы 12.5 используют следующие исходные данные:

специальный уровень контроля — S-3;

рекомендуемое значение приемлемого уровня качества AQL — 0,65 %;

тип выборочного плана — одноступенчатый;

на начальном этапе устанавливается нормативный контроль;

переключение с нормального на ослабленный контроль проводят в соответствии с ГОСТ Р 50779.71;

допустимые планы контроля, соответствующие исходным данным, определяют по таблицам планов, приведенным в ГОСТ Р 50779.71.

При проведении процедуры статистического приемочного контроля по альтернативному признаку для показателей 1—4 и 14 таблицы 12.5 используют следующие исходные данные:

специальный уровень контроля — S-4;

рекомендуемое значение приемлемого уровня качества AQL в зависимости от контролируемого показателя, вида дефекта и степени его значимости — в НТД;

тип выборочного плана — одноступенчатый;

на начальном этапе устанавливается нормальный контроль;

переключение с нормального на усиленный или ослабленный контроль и с усиленного или ослабленного на нормальный контроль проводят в соответствии с ГОСТ Р 50779.71;

допустимые планы контроля, соответствующие исходным данным, определяют по таблицам планов, приведенным в ГОСТ Р 50779.71.

Отбор образцов в выборку осуществляют методом случайного отбора по ГОСТ 18321.

В договорах (контрактах) на поставку могут быть установлены другие системы, схемы и планы выборочного контроля качества.

Правила принятия решения. Партию банок (крышек) стороны признают пригодной к поставке, если фактический уровень несоответствий в партии не превышает установленное нормативное значение NQL. для показателей 5—10 и число несоответствий не превышает приемочное число при контроле по показателям 1—4, 11, 12 и 14 таблицы 12.5.

Если партия банок (крышек) не прошла приемку по показателям 5—11 таблицы 12.5, то при объеме партии менее 15000 шт. для банок и менее 70000 шт. для крышек партию бракуют. При объеме партии более 15000 шт. для банок и более 70000 шт. для крышек партию, не прошедшую приемку, разбивают на более мелкие партии (для банок — 15000 шт., для крышек — 70000 шт.), которые подвергают повторному контролю в соответствии с НТД. Партии, не прошедшие повторный контроль, бракуют.

Если партия банок (крышек) не прошла приемку по показателям 1—4, 12 или 14 таблицы 12.5, то партию бракуют.

Если общее число партий, не принятых при первом предъявлении, в серии последовательных партий на усиленном контроле достигает пяти, то процедуры приемки должны быть приостановлены. Контроль партий по выборочным планам не возобновляют до тех пор, пока поставщик не примет меры по улучшению качества поставляемой продукции и уполномоченная сторона (контролирующий орган, независимо от того, относится он к первой, второй или третьей стороне) не признает эти меры эффективными. Контроль партий должен быть возобновлен при усиленном контроле.

Методы контроля

Размеры банок и крышек контролируют измерительными инструментами по ГОСТ 166 или шаблонами и калибрами по нормативным документам с погрешностью не более 0,1 мм.

Допускается применять другие измерительные устройства, обеспечивающие требуемую погрешность измерений.

Количество крышек в стопе высотой 50,8 мм определяют подсчетом, контролируя высоту стопы измерительными инструментами по ГОСТ 166 или шаблоном.

Внешний вид банок и крышек, состояние лакового покрытия на внутренней и наружной поверхностях, качество литографии, качество отбортовывания контролируют визуально.

Показатели с количественными значениями, приведенные в 5.2.4, контролируют универсальными измерительными инструментами по ГОСТ 166 с погрешностью не более 0,1 мм.

Контроль полной вместимости банок. Средства измерения, оборудование и реактивы:

лабораторные весы общего назначения по ГОСТ 24104 с наибольшим пределом взвешивания до 1 кг;

термометр по ГОСТ 28498 диапазоном измерения от 0 до 50 °С;

вода дистиллированная по ГОСТ 6709;

палочки из стекла по ГОСТ 21400;

бумага фильтровальная по ГОСТ 12026;

стеклянная пластина размером 100 × 100 × 4 мм;

капельница 2—50 по ГОСТ 25336.

Подготовка к контролю. Банки, отобранные для контроля, должны быть сухими и чистыми.

Проведение контроля. а) Порожнюю подготовленную банку со стеклянной пластиной взвешивают с точностью до 0,1 г.

б) Банки заполняют доверху дистиллированной водой температурой (20 ± 5) "С. С помощью стеклянной палочки удаляют пузырьки воздуха. Скользящим движением поверх банки устанавливают стеклянную пластину, при необходимости с помощью капельницы добавляют воду. Капли воды на наружной поверхности банки и на стеклянной пластине удаляют с помощью фильтровальной бумаги.

в) Заполненную банку со стеклянной пластиной взвешивают с точностью до 0,1 г.

г) Снимают стеклянную пластину и измеряют температуру воды в банке с точностью до 1 °С.

Обработка результатов. Полную вместимость банки, V, см3, вычисляют по формуле:

V = (M1 – M2) · K(T), (2.2)

где M1, — масса банки, заполненной водой, и стеклянной пластины, г;

M2 — масса порожней банки и стеклянной пластины, г;

К(Т) — поправочный коэффициент, см3/г, определяемый в зависимости от температуры воды по таблице 12.8.

Таблица 12.8 - Температурный поправочный коэффициент К(Т)

|

Т, °С |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

К(Т) |

1,00087 |

1,00103 |

1,00120 |

1,00138 |

1,00157 |

1,00177 |

1,00198 |

1,00220 |

1,00243 |

1,00267 |

1,00292 |

Контроль давления выпучивания дна банки и давления выпучивания крышки. Средства измерения, оборудование и реактивы:

испытательный стенд, обеспечивающий регулируемую подачу воздуха под давлением в диапазоне от 0 до 800 кПа с погрешностью не более ±10 кПа;

сжатый воздух 11 или 13-го класса по ГОСТ 17433;

манометр диапазоном измерения от 0 до 1000 кПа, класс точности 1 по ГОСТ 2405.

Проведение контроля. Испытания проводят при температуре окружающего воздуха (20 ± 5) °С. Банку (крышку) закрепляют на стенде, подают сжатый воздух и определяют давление в момент выпучивания дна банки (выпучивания крышки).

Контроль адгезии внутреннего лакового покрытия. Средства измерения, оборудование и реактивы:

баня водяная лабораторная размером ванны не менее 150 × 300 × 150 мм;

термометр по ГОСТ 28498 диапазоном измерения от 0 до 100 °С;

вода дистиллированная по ГОСТ 6709;

липкая лента на полиэтилентерефталатной основе по нормативному документу;

режущий инструмент: бритвенное лезвие в держателе любого типа; одно- или многолезвиевый нож с углом заточки режущей части 20° – 30° и кромкой лезвия толщиной 0,05—0,13 мм;

линейка металлическая или шаблон с пазами, расположенными на расстоянии 1 мм друг от друга;

лупа с 2,5—4-хкратным увеличением по ГОСТ 25706;

секундомер по нормативному документу;

ножницы по ГОСТ Р 51268;

кисть волосяная, плоская, мягкая, шириной не менее 10 мм; длина волос — не менее 15 мм;

полотенце бумажное или тканевое;

пинцет по нормативному документу.

Подготовка к контролю. а) для проведения испытаний отбирают две банки;

б) водяную баню заполняют дистиллированной водой и доводят температуру воды до 70 С;

в) перед проведением контроля бритвенное лезвие заменяют на новое, а качество режущей кромки ножа (ножей) проверяют при помощи лупы. При наличии мелких зазубрин и затупления нож (ножи) затачивают.

Проведение контроля. а) испытываемые банки с помощью пинцета погружают в водяную баню и выдерживают в течение (20 ±1) мин при температуре (70 ± 2) °С. Затем банки вынимают и вытирают полотенцем;

б) банки разрезают по стенке от борта до кромки свода дна и вокруг свода. В трех местах на внутренней поверхности стенки (в верхней, средней и нижней части) на расстоянии от края не менее 5 мм, а также в центральной части дна делают режущим инструментом по линейке или шаблону не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1 мм друг от друга. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера. Расстояние между соседними решетками должно быть не менее 20 мм. Контроль прорезания покрытия до металла осуществляют при помощи лупы;

в) после нанесения надрезов для удаления отслоившихся кусочков покрытия проводят 1 волосяной кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении.

г) на решетку накладывают полоску липкой ленты размером 20 × 30 мм и плотно ее прижимают, оставляя один конец полоски неприклеенным. Быстрым движением ленту отрывают перпендикулярно от покрытия. Для проведения испытания на каждой из нанесенных решеток используют новую полоску липкой ленты.

Обработка результатов. Адгезию оценивают по четырехбалльной шкале в соответствии с таблицей 12.9.

За результат испытания принимают значение адгезии в баллах, соответствующее большинству совпадающих значений, определенных на всех участках поверхности двух образцов. При этом расхождение между значениями не должно превышать 1 балл.

При расхождении значений адгезии, превышающем 1 балл, испытание повторяют на том же количестве образцов и за окончательный результат принимают среднее округленное значение, полученное по четырем образцам.

При равной повторяемости двух значений адгезию оценивают по большему значению.

Таблица 12.9- Балльная оценка адгезии методом решетчатых

надрезов

|

Балл |

Описание поверхности лакового покрытия после нанесения надрезов и снятия липкой ленты. |

Внешний вид покрытия (пример) |

|

|

Края надрезов полностью гладкие, нет признаков отслаивания ни в одном квадрате решетки. |

|

|

|

Незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение наблюдается не более чем на 5 % поверхности решетки. |

|

|

|

Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в местах их пересечения. Нарушение наблюдается не менее чем на 5 % и не более чем на 35 % поверхности решетки. |

|

|

4 |

Полное отслаивание покрытия или частичное, превышающее 35 % поверхности решетки. |

— |

Контроль осевой нагрузки деформации банки. Средства измерения, оборудование:

Испытательный стенд, обеспечивающий:

усилие сжатия до 2000 Н (204 кгс) с погрешностью не более 2 %;

равномерное повышение усилия сжатия;

возможность плотного зажатия банки между двумя опорными пластинами;

для компенсации непараллельности контролируемых плоскостей банки одна из пластин должна иметь опору, допускающую возможность ее поворота в вертикальном направлении на угол.

Проведение контроля. Банку устанавливают в центре нижней опорной пластины, зажимают между опорными пластинами, компенсируя непараллельность опорной поверхности дна и верха банки. Непрерывно и равномерно увеличивают нагрузку и определяют нагрузку, при которой происходит деформация банки.

Контроль сплошности внутреннего лакового покрытия. Средства измерения, оборудование и реактивы:

а) лабораторные весы общего назначения по ГОСТ 24104;

б) амперметр диапазоном измерения от 0 до 50 мА, класс точности 1,5 по ГОСТ 8711 или другой с метрологическими характеристиками не ниже указанных;

в) источник напряжения постоянного тока В;

г) электрод и подставка токопроводящие, адаптер для крышки;

д) штатив для электрода;

е) колба мерная наливная 2-1000-2 по ГОСТ 1770;

ж) штангенциркуль по ГОСТ 166;

з) натрий хлористый по ГОСТ 4233;

и) вода дистиллированная по ГОСТ 6709;

к) шкурка шлифовальная бумажная по ГОСТ 6456;

л) секундомер по нормативному документу;

м) вакуумный насос, обеспечивающий вакуумметрическое давление не менее 20 кПа, по нормативному документу.

Порядок подготовки к проведению испытаний. Для приготовления электролита навеску 10,0 г хлористого натрия вносят в мерную колбу вместимостью 1000 см3, растворяют в небольшом количестве дистиллированной воды и доводят объем раствора до метки дистиллированной водой.

Ободок дна банки очищают от лакокрасочного покрытия механическим способом с использованием шлифовальной шкурки.

Порядок проведения испытаний. а) банку заполняют электролитом, не доливая до верхнего края 2 мм. При испытаниях крышек электролитом заполняют стакан адаптера. Объем электролита должен обеспечивать замыкание электрической цепи.

б) устанавливают банку на токопроводящую подставку, а второй электрод вертикально по центру банки погружают в электролит так, чтобы расстояние между концом электрода и дном банки было не более 20 мм. При испытаниях крышки ее помещают на стакан адаптера, включают вакуумный насос и, перевернув стакан адаптера, прижимают крышку к токопроводящей подставке. 8.8.3.3 Включают прибор и через 4 с считывают показания прибора — значение тока (мА).

Контроль усилия прокола и усилия вскрытия крышки. Средства измерения и оборудование:

а) испытательный стенд, обеспечивающий:

усилие растяжения до 100 Н (10,2 кгс) с погрешностью не более 2 %;

равномерное повышение усилия растяжения;

плотную фиксацию крышки.

Порядок проведения испытаний. Отобранные для испытаний крышки закрепляют на испытательном стенде, ключик вводят в зацепление с измерительной системой (динамометром растяжения). Непрерывно и равномерно увеличивают нагрузку и фиксируют значения усилия, необходимого для открывания отверстия (усилие прокола) и для полного открытия крышки (усилие вскрытия).

Контроль на соответствие санитарно-гигиеническим требованиям проводят согласно НТД.

Транспортирование и хранение

Банки и крышки транспортируют в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на конкретных видах транспорта. Крышки транспортируют при температуре не ниже 4 °С.

Банки и крышки в транспортной упаковке хранят в чистых помещениях с относительной влажностью воздуха не более 75 % при температуре не ниже 4 °С.

Поддоны с банками и крышками складируют на расстоянии не менее 25 см между рядами.

Не допускается складирование пакетов с банками более чем в четыре ряда по высоте, пакетов с крышками — более чем в один ряд по высоте.

Не допускается хранение банок и крышек в одном помещении с материалами, вызывающими коррозию и загрязнение банок.

Гарантийный срок хранения банок и крышек — 6 мес. от даты отгрузки.

Поможем написать любую работу на аналогичную тему