В настоящей главе рассматриваются стеклянные банки, предназначенные для фасования консервируемых продуктов.

Основные параметры и размеры

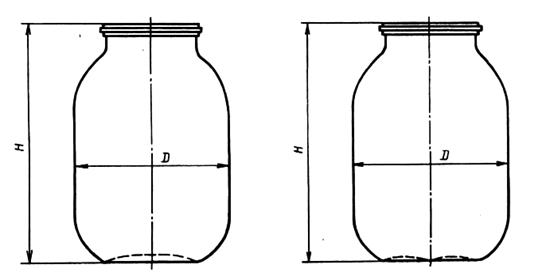

Банки по основным параметрам и размерам вместимостью до 1000 см3 включ. должны соответствовать указанным на рисунке 15.1 и в таблице 15.1, вместимостью св. 1000 см3 — на рисунках 15.2 и 15.3 и в таблице 15.2.

Контролируемые размеры и параметры банок: общая высота банки (H), наружный диаметр корпуса банки (D), полная вместимость.

Венчики горловин банок в зависимости от способа укупоривания должны соответствовать следующим типам:

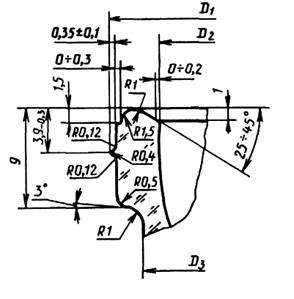

I обкатной (рис. 2.32);

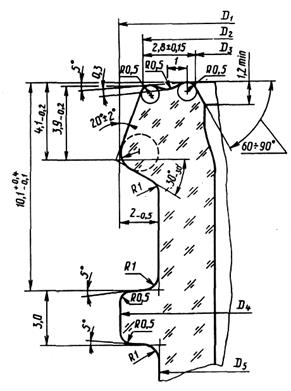

II обжимной (рис. 2.33);

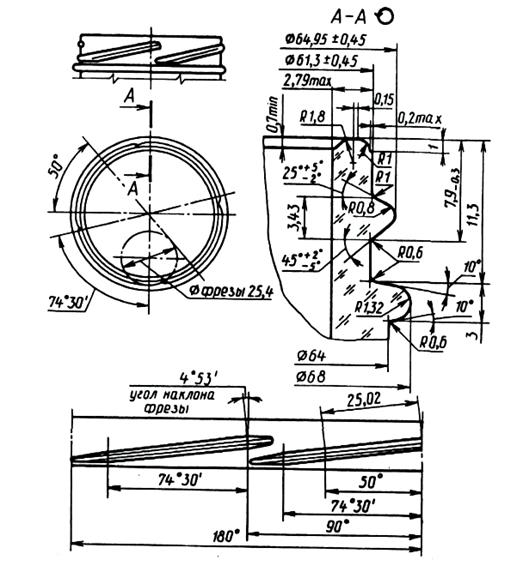

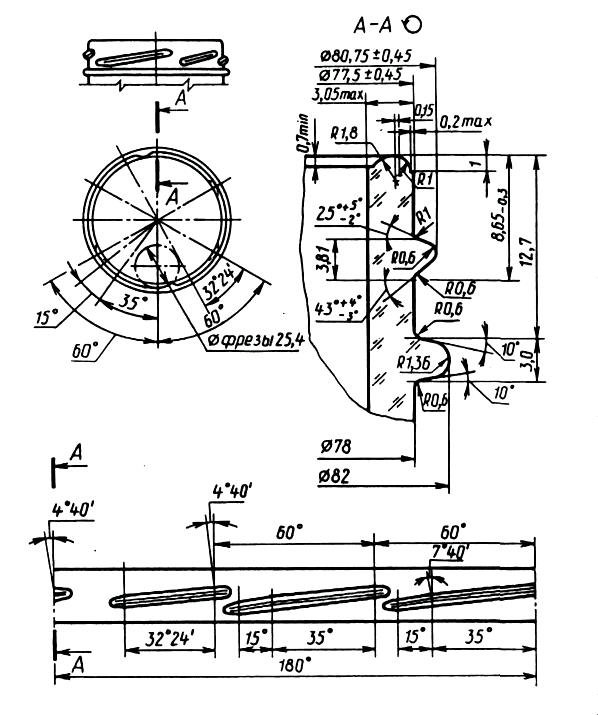

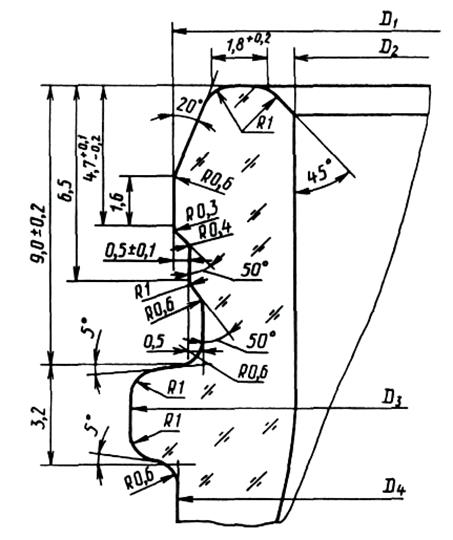

III резьбовой (рис. 2.34 и 2.35);

IV обкатно-обжимной (рис. 2.36).

Диаметры венчиков горловин банок даны в табл. 2.43 – 2.45.

Таблица 15.1 – Параметры стеклянных банок

|

Вместимость, см3 |

Номер венчика горловины |

Общая высота банки, Н, мм |

Диаметр цилиндрической части, D, мм Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к

профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

|

Масса 100 шт. (рекомендуемая), кг |

|

|

Номинальная |

Полная |

||||

|

250 |

280±10 |

58,68 |

100 –1 |

71 – 2 |

17,0 |

|

350 |

385±10 |

68 |

125 – 2 |

72 – 2 |

21,0 |

|

500 |

560±15 |

82 |

118 – 2 |

89 – 2 |

25,5 |

|

650 |

700±15 |

141 – 2 |

89 – 2 |

32,0 |

|

|

800 |

865±15 |

162 – 2 |

93 – 2 |

35,5 |

|

|

1000 |

1060±20 |

105 – 2 |

41,0 |

||

|

2000 |

2080±30 |

207 – 3 |

133 – 2 |

75,0 |

|

|

3000 |

3200±50 |

236 – 3 |

154 – 2 |

96,0 |

|

|

10000 |

10300±150 |

380 – 4 |

220 – 5 |

240,0 |

|

Рисунок 15.1- Рисунок 15.2 -

Банка с одинарной Банка с двойной

вогнутостью дна вогнутостью дна

Рисунок 15.3- Венчик обкатной Рисунок 15.4 Венчик обжимной

типа I типа II

Контролируемые диаметры для венчиков обоих типов — D1. Остальные размеры — для изготовления формокомплекта

Таблица 15.2 - Данные для венчиков типа I

|

Обозначение номера венчика горловины |

Диаметр венчика горловины, мм |

||

|

D1 |

D2 |

D3 |

|

|

58 82 |

58,6 – 1,2 83,6 – 1,5 |

51,0 75,0 |

54,0 78,0 |

Таблица 15.3 - Данные для венчиков типа II

|

Обозначение номера венчика горловины |

Диаметр венчика горловины, мм

|

||||

|

D1 |

D2 |

D3 |

D4 |

D5 |

|

|

68 82 |

68,0 – 0,7 82,0 – 0,7 |

65,6 79,6 |

60,0 74,0 |

68,0 82,0 |

64,0 78,0 |

Рисунок 15.5 Венчик резьбовой типа III – 1.

Контролируемые диаметры: 64,95 ± 0,45; 61,3 ± 0,45

Остальные размеры — для изготовления формокомплекта Обозначение номера венчика горловины — 68

Рисунок 15.6 Венчик резьбовой типа III – 2

Контролируемые диаметры: 80,75 ± 0,45; 77,5 ± 0,45. Остальные размеры — для изготовления формокомллекта.

Обозначение номера венчика горловины — 82.

Таблица 15.4 - Данные для венчика типа IV

|

Обозначение номера венчика горловины

|

Диаметр венчика горловины, мм |

|||

|

D1 |

D2 |

D3 |

D4 |

|

|

58 82 |

58,6 – 1,2 83,6 –1,5 |

51,0 76,0 |

61,0 86,0 |

57,0 82,0 |

Рисунок 15.7 Венчик обкатно-обжимной типа IV

Контролируемый диаметр — D1. Остальные размеры — для изготовления формокомплекта.

Примечание: венчик типа IV рекомендуется для банок вместимостью

250 и 650 см3. На нижней части корпуса, на плечиках и дне банок допускается нанесение фактурного оформления в виде насечки шириной до 25 мм. Условное обозначение банки должно содержать: обозначение типа и номера венчика горловины, вместимость банки и обозначение настоящего стандарта.

Пример условного обозначения банки с венчиком горловины типа I, номер 82, вместимостью 500 см3:

Банка 1-82-500 ГОСТ 5717-91

Технические требования

Характеристики. Банки должны соответствовать требованиям НТД и технологическим регламентам.

Банки изготовляют из бесцветного или полубелого стекла по ОСТ 21-51.

На поверхности и в толще стекла банок не допускаются:

а) инородные включения, имеющие вокруг себя посечки и трещины;

б) открытые пузыри;

в) закрытые пузыри и инородные включения размером и в количестве более указанных в таблице 15.5;

Таблица 15.5 – Дефектные параметры

|

Номинальная вместимость банки, см3 |

Размер, мм |

Количество, шт. |

||

|

пузыря |

инородного включения |

пузырей |

инородных включений |

|

|

До 500 включ. |

До 2 включ. |

До 0,5 включ. |

4 |

2 |

|

Св. 500 до 1000 включ. |

Св. 2 до 3 включ. До 2 включ. Св. 2 до 4 включ. |

До 1,0 включ. |

2 4 3

|

2 |

|

Св. 1000 |

До 4 включ. Св. 4 до 6 включ. |

До 1,0 включ. |

5 5 |

3 |

Примечание. Размер для круглых пузырей — это диаметр, для овальных — половина суммы длины и ширины.

г) сквозные посечки, прилипы стекла, стеклянные нити на внутренней поверхности, острые швы;

д) поверхностные посечки длиной и в количестве более указанных в таблице 15.6;

е) несмываемые загрязнения.

Таблица 15.6 – Дефектные параметры

|

Место расположения посечек |

Длина посечек, мм |

Количество, шт. |

|

Посечки единичные |

||

|

На корпусе и дне |

8 |

4 |

|

На боковой поверхности венчика горловины |

3 |

2 |

|

На торцевой поверхности венчика горловины типов: I, IV II III |

2 |

2 |

|

III |

Не допускаются То же |

|

|

На шейке горловины для банок вместимостью: до 1000 см3 включ. св 1000 см3 |

1 3 |

2 2 |

|

Посечки, сосредоточенные в одном месте |

||

|

На корпусе и дне для банок вместимостью: до 350 см3 включ. св. 350 до 1000см3 » 1000 » 3000 см3 » 3000 см3 |

3 5 8 12 |

Не нормируется То же » » |

Примечание: для сосредоточенных посечек указана их суммарная длина.

На поверхности банок допускаются: редко расположенные закрытые пузыри размером до 1 мм и в виде отдельных скоплений; слабо выраженные складки.

Сколы на банках относят к бою.

На поверхности венчика, соприкасающейся с укупорочным средством, не допускаются: инородные включения, закрытые пузыри диаметром более 1,0 мм.

Отклонение от параллельности плоскости торца венчика горловины плоскости дна не должно превышать:

0,5 мм — для банок высотой до 100 мм включ.;

1,0 мм » » » св. 100 до 200 мм включ.;

1,5 мм » » » св. 200 до 250 мм включ.;

2,0 мм » » » св. 250 мм.

Сдвиг горловины относительно вертикальной оси банки не должен превышать:

0,5 мм — для банок вместимостью до 1000 см3 включ.;

1,0 мм » » » св. 1000 см3.

Вогнутость торца венчика горловины не должна превышать:

0,40 мм — для банок с венчиком типов I и IV;

0,35 мм » » » » » II и III.

Переход плоскости торца венчика горловины к внутренней полости должен быть закруглен. Высота шва на боковой поверхности венчика горловины не должна превышать 0,2 мм.

Швы на шейке горловины, корпусе и дне не должны иметь высоту более:

0,3 мм — для банок вместимостью до 1000 см3 включ.;

0,5 мм » » » св. 1000 см3.

Маркировочные знаки не должны выступать ниже плоскости кольцевой опорной площадки дна.

Притупленные уголки на сопряжении швов по корпусу не должны быть более:

1,0 мм — для банок вместимостью до 1000 см3 включ.;

1,5 мм » » » св. 1000 см3.

Овальность горловины и корпуса банок не должна превышать предельных отклонений на диаметр.

Толщина стенок и дна банок не должна быть менее указанной в таблице 15.7.

Разнотолщинность стенок банки характеризуется коэффициентом разнотолщинности, определяемым отношением ее минимальной толщины к максимальной.

Значение коэффициента разнотолщинности не должно быть менее 0,35.

Банки должны быть термически устойчивыми при перепаде температур не менее 40 °С.

Таблица 15.7 – Параметры толщины стенок и дна банок

|

Номинальная вместимость, см3 |

Толщина, мм |

|

|

стенок |

дна |

|

|

До 1000 включ. Св. 1000 до 3000 включ. » 3000 |

1,4 1,6 2,5 |

2,0 2,5 3,5 |

Удельная разность хода лучей полярископа-поляриметра при контроле свили или отжига банок не должна превышать 115 нм/см.

Не допускается окраска оранжевая, белая, желтая, зеленая, а также сочетание этих окрасок с голубой в поле зрения полярископа или полярископа-поляриметра.

Сопротивление усилию сжатия в направлении вертикальной оси корпуса банок должно быть не менее, Н (кгс):

3000 (300) — для банок вместимостью до 2000 см3 включ.;

5000 (500) » » » св. 2000 см3 до 3000 см3.

Банки должны выдерживать без разрушения в течение 5 с внутреннее гидростатическое давление не менее указанного в таблице 15.8.

Таблица 15.8 – Характеристика выдерживаемого давления в банках

|

Номинальная вместимость, см3 |

Внутреннее гидростатическое давление, МПа (кгс/см2): |

|

До 1000 включ. Св. 1000 до 3000 включ. |

0,4(4) 0,3(3) |

Банки должны быть кислотостойкими. После контроля банок на кислотостойкость поверхность стекла не должна иметь признаков разъедания и помутнения.

На наружной поверхности банок допускается наносить защитно-упрочняющие покрытия, разрешенные к использованию Министерством здравоохранения РФ.

На банках с оксидно-металлическими покрытиями допускается иризация.

Маркировка. На дне банок должен быть оттиск товарного знака предприятия-изготовителя, номера формы и года изготовления (две последние цифры).

Допускается наносить номер формы на нижней части корпуса банок.

Транспортная маркировка грузов— по ГОСТ 14192 с нанесением манипуляционных знаков, имеющих значение «Осторожно, хрупкое» — для всех видов транспортных пакетов и дополнительно — «Беречь от нагрева» — для пакетов, упакованных в термоусадочную пленку.

Упаковка. Банки всех вместимостей формируют в транспортные пакеты на поддонах типа Б по ГОСТ 23285 или транспортные пакеты по другой НТД без применения термоусадочной пленки, с укладыванием банок рядами и перестилкой каждого ряда листовым материалом (например гофрированным картоном и т.д.).

Допускается упаковывать банки в термоусадочную пленку в виде блоков в один ряд, в ящичные поддоны, в ящики из гофрированного картона по ГОСТ 13516 и ГОСТ 22852 или ящики из гофрированного картона по другой НТД.

Конкретные виды тары и упаковки, обеспечивающие сохранность продукции при транспортировании, указывают в договорах между изготовителем и потребителем.

Приемка

Партией считают количество банок одной вместимости, выработанное из стекла одной марки и оформленное одним документом о качестве, содержащим:

товарный знак и (или) наименование предприятия-изготовителя;

условное обозначение банки;

количество банок в партии;

дату отправки;

штамп отдела технического контроля.

При контроле банок потребителем применяют правила, указанные ниже:

1) для контроля банок из разных мест партии отбирают выборку в количестве 0,5 %, но не менее 200 шт.

Банки со сколами, а также бой в выборку не включают.

а) По инородным включениям, имеющим вокруг себя посечки и трещины; открытым и закрытым пузырям; сквозным посечкам; прилипам стекла; стеклянным нитям на внутренней поверхности; острым швам; поверхностным посечкам; несмываемым загрязнениям; сколам показателям контролируют всю выборку.

б) По размерам банок; а также по отклонению торца венчика; сдвигу горловины относительно вертикальной оси банки; вогнутости торца венчика; закруглению перехода плоскости торца венчика горловины к внутренней полости; высоте шва на боковой поверхности венчика горловины; высоте швов на шейке горловины, корпусе и дне; притупленным уголкам на сопряжении швов по корпусу; овальности горловины и корпуса банок; толщине стенок и дна банок; термоустойчивости; удельной разности хода лучей полярископа-поляриметра при контроле свили или отжига контролируют 50 % банок от выборки, но не менее 100 шт.

в) По вместимости контролируют 15 % банок от выборки, но не менее 50 шт.

г) По показателям сопротивления, внутреннему давлению и сопротивления усилию сжатия контролируют 25 % банок от выборки, но не менее 50 шт. на каждый вид контроля.

д) Для контроля показателей по кислотостойкости и целостности защитно-упрочняющего покрытия (при наличии такового) отбирают один образец от выборки.

4) Партию считают соответствующей требованиям настоящего стандарта, если количество банок, выдержавших контроль, от проверенного количества составляет не менее:

100 % — по кислотостой кости;

100 % — по наличию стеклянных нитей на внутренней поверхности;

99 % — по размерам венчика горловины и термической устойчивости, суммарно;

99 % — по контролю на внутреннее давление;

97 % — по остальным показателям, суммарно.

5) При получении неудовлетворительных результатов контроля хотя бы по одному из показателей, по нему проводят контроль удвоенной выборки, взятой от той же партии.

Результаты повторного контроля распространяют на всю партию.

6) Если банки не выдержали контроль по показателям кислотостойкости, термостойкости и механической прочности, то партию бракуют.

7) Контроль качества банок изготовитель проводит по технологическим регламентам предприятия-изготовителя.

Методы контроля

Цвет, качество стекла и выработки банок контролируют визуально.

На дефекты, которые не могут быть измерены, допускается согласовывать образцы дефектов с потребителем банок или разработчиком НТД.

Размеры банок контролируют в соответствии с требованиями ГОСТ 24980.

Диаметр цилиндрической части корпуса проверяют на участках, удаленных от швов более чем на 15 мм.

Размеры венчика горловины 3.9; 4.1; 7,9 и 8,65 мм контролируют по размерам формовых комплектов.

Размеры пузырей и инородных включений определяют измерительной лупой по ГОСТ 25706 или другими средствами измерений, обеспечивающими заданную точность измерения.

Отклонение от параллельности плоскости торца венчика горловины плоскости дна контролируют в соответствии с требованиями ГОСТ 24980.

Сдвиг горловины относительно вертикальной оси измеряют штангенрейсмасом по ГОСТ 164, индикатором часового типа по ГОСТ 577 или другими средствами измерений, обеспечивающими заданную точность измерения. Изделие помещают в горизонтальное положение на призматическую подставку. Мерительную головку штангенрейсмаса или индикаторную головку приводят в соприкосновение с наружной поверхностью венчика горловины, вращая банку на 360°, находят максимальный и минимальный размеры.

Сдвиг горловины относительно вертикальной оси (К) в миллиметрах вычисляют по формуле:

K = (smax – smin)/2, (15.1)

где smax и smin максимальный и минимальный размеры, мм.

Вогнутость плоскости венчика горловины контролируют в соответствии с требованиями ГОСТ 24980.

Высоту швов и уголков контролируют в соответствии с требованиями ГОСТ 24980.

Толщину стенок и дна банок контролируют в соответствии с требованиями ГОСТ 24980.

Контроль термической устойчивости банок — по ГОСТ 13903. При этом температура воды в резервуаре для охлаждения должна быть (50±1) °С.

Свиль и качество отжига банок контролируют полярископом или полярископом-поляриметром.

Контроль банок на сопротивление усилию сжатия в направлении вертикальной оси корпуса. Для контроля применяют устройство, обеспечивающее:

усилие сжатия, соответствующее значениям, указанным в НТД, с погрешностью не более 2 %;

равномерное повышение усилия;

возможность плотного зажатия изделия между двумя опорными пластинами;

для компенсации непараллельности контролируемых плоскостей изделий одна из плит должна быть жестко закреплена, а другая

иметь опору, допускающую возможность ее поворота в вертикальном направлении до 5°.

Контроль проводят на образцах банок, не подвергавшихся контролю на термическую устойчивость и сопротивление внутреннему давлению.

Проведение контроля. Банку устанавливают в центре нижней опорной плиты, предварительно изолировав ее с двух сторон прокладкой (резиновой, картонной и т.п.) толщиной до 3 мм. Нагрузка должна возрастать непрерывно и равномерно до значения, указанного в НТД.

Обработка результатов. Банки считают выдержавшими контроль на механическую прочность, если они не разрушились при нагрузках, указанных в НТД.

Контроль банок на сопротивление внутреннему давлению — по ГОСТ 13904.

Контроль банок на кислотостойкость.

Аппаратура и реактивы: шкаф сушильный (термостат) с терморегулятором по НТД; сосуд из химико-лабораторного стекла по ГОСТ 23932; кислота уксусная по ГОСТ 6968, 10 %-ный раствор.

Проведение контроля. Банку разбивают и образцы, тщательно промытые проточной водой, погружают в сосуд с приготовленным раствором, который помещают в термостат. Образцы выдерживают в термостате в течение 24 ч при температуре (40±2) °С.

Образцы считают кислотостойкими, если поверхность стекла не имеет признаков разъедания и помутнения.

Полную вместимость банок контролируют в соответствии с требованиями ГОСТ 24980.

Определение наличия оксидно-металлического покрытия на поверхности банок. Материалы: кислота соляная концентрированная по ГОСТ 3118; ацетон по ГОСТ 2603; лак любой марки; цинковый порошок по ГОСТ 12601.

Проведение контроля. На боковой поверхности банки лаком наносят три окружности диаметром 15—20 мм на высоте 15, 80, 140 мм от дна. В центре каждой окружности отмечают лаком точку диаметром 3—5 мм. На свободную поверхность между окружностью и точкой наносят порошок цинка и пять капель концентрированной соляной кислоты. Через 5 мин после нанесения цинкового порошка и соляной кислоты протравленную поверхность очищают тампоном, лак снимают ацетоном. Появление вытравленного пятна на поверхности банок свидетельствует о наличии оксидно-металлического покрытия.

Контроль качества отжига осуществляется с помощью полярископа или полярископа-поляриметра.

Контроль отжига полярископом-поляриметром. Для контроля отбирают банки в соответствии с требованиями НТД.

Аппаратура, материалы: полярископы-поляриметры типов ПКС-125, ПКС-250 или других типов; стенкомер по НТД; хлопчатобумажная ткань для протирания оптических деталей.

Подготовка к проведению контроля. Полярископ-поляриметр должен быть установлен в затемненном помещении при температуре окружающей среды от 10 до 45 °С и относительной влажности не более 80 %.

Образцы перед испытанием выдерживают в помещении не менее 30 мин.

Проведение контроля. При просмотре изделие ориентируют так, чтобы просматриваемый участок был перпендикулярен к направлению распространения света полярископа-поляриметра.

При применении полярископов-поляриметров типов ПКС-125 и ПКС-250 переключатель компенсатора должен находиться в положении l, а лимб анализатора компенсатора — в нулевом положении. При вращении изделий находят участки с максимальным напряжением по цветовой окраске. Вводят чувствительную пластинку l/4, для чего переключатель анализатора выводят из положения l в положение l/4. Участку с максимальным напряжением соответствует максимальное просветление темного поля полярископа-поляриметра.

Участок с максимальным напряжением устанавливают в центре поля зрения. Поворачивая головку анализатора, добиваются сведения темных полос в центре до потемнения просветленного участка. Списывают с лимба анализатора показания углов поворота. Измерения в случае слабоокрашенных изделий проводят 3 раза, а для интенсивно окрашенных — 6 раз (при выведенном зеленом светофильтре).

Измеряют толщину контролируемого участка s. Для полых изделий значение s равно двойной толщине стенки при просмотре перпендикулярно оси изделия. При просмотре дна изделия s равно его толщине.

Обработка результатов.

Удельную разность хода (D') лучей в нанометрах на сантиметр вычисляют по формуле:

D' = 3j/s, (15.2)

где: j — угол поворота лимба анализатора, нм;

s — толщина просматриваемого участка изделий, см. За окончательный результат принимают среднее арифметическое результатов трех определений — для слабоокрашенных изделий (при введенном зеленом светофильтре) и среднее арифметическое результатов шести определений — для интенсивно окрашенных изделий (при выведенном светофильтре). Удельная разность хода лучей должна соответствовать требованиям НТД.

Контроль отжига полярископом. Контроль отжига проводят полярископом с применением ступенчатых клиньев или без них.

Для контроля отбирают банки в соответствии с требованием НТД.

Аппаратура, материалы: полярископы типов ПКС-500, ПКС-50 или других типов; ступенчатые клинья типов СТК-1, СТК-2, СТК-3; хлопчатобумажная ткань для протирания оптических деталей.

Подготовка к проведению контроля. Полярископ должен быть установлен в затемненном помещении с температурой окружающей среды от 10 до 45 °С и относительной влажностью не более 80 %. Образцы перед испытанием выдерживают в помещении не менее 30 мин.

Проведение контроля. Ступенчатый клин располагают по диагонали поля зрения полярископа рядом с изделием так, чтобы интерференционные цвета в клине и изделии имели одинаковую последовательность.

Разность хода лучей в контролируемом изделии определяют путем сравнения интерференционного цвета контролируемого участка изделия с интерференцией цветов различных ступеней клина.

Если цвет одной из степеней клина ближе или совпадает с цветом контролируемого участка изделия, то разность хода лучей в изделии принимают равной разности хода этой ступени клина.

Если цвет контролируемого участка изделия окажется промежуточным между двумя соседними ступенями клина, то разность хода лучей принимают равной полусумме разности хода этих ступеней.

Измеряют толщину контролируемого участка s.

Обработка результатов. Удельную разность (D') хода лучей в нанометрах на сантиметр вычисляют по формуле:

D' = D/s, (15.3)

где: D — значение разности хода лучей, определенное методом сравнения, нм;

s — толщина просматриваемого участка, см.

Проведение контроля без ступенчатых клиньев. Изделие помещают перед анализатором и постепенно поворачивают на 360° в плоскости, перпендикулярной направлению поляризованного света.

Окраска поля зрения полярископа должна соответствовать требованиям НТД.

Транспортирование и хранение

Банки транспортируют всеми видами транспорта в крытых транспортных средствах или контейнерах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

Хранение банок — по группе 2 (закрытые помещения) или 5 (навесы) по ГОСТ 15150.

Допускается хранение банок на открытых площадках не более 5 мес.

Поможем написать любую работу на аналогичную тему