Варианты КБС с фрезерованием корешка. Отличительной особенностью этого варианта является то, что после фрезерования на корешке делаются поперечные пропилы, в которые после приклейки марли этот корешковый материал вдавливается, соединяет листы блока нитями, повышая прочность скрепления листов в готовой книге.

Этот вариант КБС с фрезерованием корешка не получил широкого распространения по следующим причинам:

1) равномерному изгибу листов мешают несрезанные верхние фальцы тетрадей блока;

2) расстояние от зажимов транспортера до поверхности клеенаносящих роликов неодинаково,

3) тетради и листы блока, ориентированные в сторону вершины конуса, могут отклоняться при ничтожных нагрузках со стороны толстого слоя концентрированного высоковязкого клея;

4) листы каждой тетради, соприкасающиеся кромками с поверхностью конического ролика, от верхнего к переднему краю блока также распускаются веерообразно.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЧНОСТЬ И ДОЛГОВЕЧНОСТЬ КБС С ФРЕЗЕРОВАНИЕМ КОРЕШКА

Было установлено, что на качество подготовки поверхности корешка и прочность КБС книжных блоков существенное влияние оказывают режимы фрезерования корешка и целый ряд технологических факторов, связанных с физико-механическими и физико-химическими свойствами бумаги и клея.

К режимам фрезерования относятся величина выхода корешков из зажимов, величина зазора между зажимами блока и зубцами фрезы, скорость подачи блоков на фрезу и острота резцов. Качество механической обработки корешка характеризуется макро- и микрогеометрией его поверхности, полученной после фрезерования: величиной площади контакта клеевого слоя с бумагой, а на молекулярном уровне — числом активных центров на единице площади шероховатой поверхности корешка. Показателем качества фрезерования принято считать среднюю глубину макронеровностей.

Величина выхода корешка из зажима. Как указывалось выше, при фрезеровании корешка блоков необходимо удалить от 3,5 до 5 мм ширины корешковой зоны. Но при сфрезеровывании всего 2-3 мм ширины корешка глубина макронеровностей может превысить допустимое значение 0,4 мм, поэтому при тетрадной технологии большой выход корешка из зажимов сфрезеровывают по крайней мере за два приема, чтобы при «чистовом» фрезеровании выход корешка из зажима не превышал 1,5 мм.

Величина зазора между зажимами и зубцами фрезы. Увеличение зазора между зажимами и зубцами фрезы от минималь-ного(0,5мм)до 1мм, всего на 0,5 мм, повышает глубину макронеровностей примерно в 1,4-1.5 раза, что во многих случаях приводит к неудовле-творительному состоянию фрезерованной поверхности и низкому качеству КБС.

Скорость фрезерования. С увеличением скорости фрезерования средняя глубина макронеровностей возрастает линейно, причем начальнал глубина макронеровностей при минимальной скорости работы машины зависит от величины установленного зазора между зажимами блока и зубцами фрезы и от положения листов в блоке.

Острота зубцов фрезы. По мере затупления фрезы средняя глубина макронеровностей возрастает, причём в наибольшей степени – во второй половине блока и особенно при выходе блока из фрезы.

Технол. факторы.

Кач-во блоков после фрез-я корешка зависит от жёсткости бумаги и сопротив-ю изгибу корешковой зоны, выступающей из зажимов гл. транспортёра маш-ы. Знач-е этих пар-ов зависит от толщ-ы блока и толщ-ы бумаги, её массы, степени проклейки и напр-ю раскроя. Др. группа факторов – концентр-я, вязкость, темп-а, толщ-а клеевого слоя.

Толщ-а блока, бум-и. Сопротив-е корешка блока изгибу наим. у крайних тет-ей блока, т.к.при закреп-и блока зажимами они веерообразно изгибаются и отходят относительно середины блока. Средняя глубина макронеровностей оказывается минимальной в середине блока и максимальной по краям.

Композиция бумаги. Состав бумаги по волокну значительно влияет на качество подготовки поверхности корешка блоков и прочность КБС. Влияние этого фактора не однозначно: бумага № 1, не содержащая древесной массы, обеспечивает более ровную структуру фрезерованной поверхности, более прочное сцепление волокон целлюлозы между собой, но относительно высокая объемная масса (плотность) и меньшая пористость затрудняют проникание высоковязкого клея в ее капилляры и поры. Наибольшую прочность КБС обеспечивает бумага № 2, содержащая умеренное количество древесной массы, повышающей пористость и впитывающую способность бумаги.

Объемная масса (плотность) бумаги, если она не содержит большого количества наполнителей, характеризует ее пористость и, следовательно, впитывающую способность. Поэтому, как правило, все виды бумаги с относительно малой объемной массой (машинной гладкости), по сравнению с каландрированной и высококаландрироьанной, обеспечивают более высокую прочность КБС.

Степень проклейки. Высокая степень проклейки бумаги на прочность КБС оказывает отрицательное влияние, так как используемые для проклейки бумаги эфиры канифоли придают ей гидрофобность, ухудшающую смачивание бумаги клеями на водной основе. Использование клееной и высоклееной бумаги приводит к значительному падению прочности КБС.

Толщина бумаги. При клеевом бесшвейном скреплении наилучшие показатели прочности и долговечности книжных изданий обеспечивают тонкие виды бумаги. Толстые виды бумаги вследствие высокой жесткости оказывают значительное силовое воздействие на клеевое соединение листов в корешке при пользовании книгой, приводящее к ее быстрому разрушению.

Направление раскроя. Долевой раскрой бумаги блока обеспечивает наименьшее силовое воздействие на клеевое соединение листов при пользовании книгой, но в процессе фрезерования, особенно затупившейся фрезой, в бумаге долевого раскроя часто образуются надрывы за пределами макронеровностей, что резко сокращает срок службы книжного издания.

Концентрация и вязкость клея. На машинах КБС с одноразовой заклейкой корешка блока применяют неразбавленную средне- или высоковязкую ПВАД. Такая дисперсия обеспечивает высокую когезионную прочность клеевого слоя, но ее адгезионная прочность с клееной бумагой блока может оказаться недостаточной. Двукратная заклейка корешка позволяет получить высокую адгезионную и когезион-ную прочность клеевого соединения листов блока.

Толщ-а клеевой пленки и расход клея. С увеличением толщины клеевой пленки до известного предела прочность клеевого бесшвейного скрепления сначала возрастает, а затем уменьшается. Максимальная прочность КБС наступает при расходе 50%-ной ПВАД.

Температура ПВАД Наибольшая прочность КБС обеспечивается, если в момент нанесения клей и бумага имеют температуру (20±2)°С. Приуменьшении температуры клея до 10°С прочность КБС блоков, уменьшается в 1,1 -1,4 раза. но наибольшее падение прочности наблюдается при увеличении температуры ПВАД до 30°С — в 1,5-1,8 раза, при этом снижение тем больше, чем ниже начальная вязкость дисперсии.

При наладке машины КБС и в процессе ее работы основное внимание обращается на качество подготовки поверхности корешка в процессе фрезерования, толщину наносимого клеевого слоя и прочность клеевого скрепления. Качество подготовки поверхности корешка оценивают визуально сравнением с эталонным блоком или измерением средней глубины макронеровностей листа. ТИ рекомендуют измерять глубину макронеровностей в 10 точках по всей высоте корешка с интервалом 15-20 мм и вычислять их среднее значение hср , которое при хорошем качестве фрезерования должно находиться в пределах 0,25-0,40 мм.

Анализ макрогеометрии фрезерованной поверхности корешка блоков показал, что степень ее развития определяется не столько глубиной макронеровностей, сколько их числом по высоте корешка и формой углублений или вершин; например, симметричная форма дает наименьший прирост поверхности корешка.

Глубина проникания клея между листами блока не должна превышать 1,5 мм, но допускаются отдельные затеки до 3 мм.

Контролировать качество продукции машин КБС следует не ранее чем через I ч при скреплении блоков термоклеем и не ранее чем через 3 ч при скреплении их «холодными» клеями.

Факторы, влияющие на прочность и долговечность КБС с фрезерованием корешка

Режимы фрезерования. К режимам фрезерования относятся:

1 величина выхода корешков из зажимов,

2 величина зазора между зажимами блока и зубцами фрезы,

3 скорость подачи блоков на фрезу и острота резцов.

Величина выхода корешка из зажима. При фрезеровании корешка блоков необходимо удалить от 3,5 до 5 мм ширины корешковой зоны. Но при сфрезеровывании всего 2-3 мм ширины корешка глубина макронеровностей может превысить допустимое значение 0,4 мм, поэтому при тетрадной технологии большой выход корешка из зажимов сфрезеровывают по крайней мере за два приема, чтобы при «чистовом» фрезеровании выход корешка из зажима не превышал 1,5 мм.

Величина зазора между зажимами и зубцами фрезы. Увеличение зазора между зажимами и зубцами фрезы от минимального (0,5 мм) до 1 мм, всего на 0,5 мм, повышает глубину макронеровностей примерно в 1,4-1,5 раза, что во многих случаях приводит к неудовлетворительному состоянию фрезерованной поверхности и низкому качеству КБС.

Скорость фрезерования. С увеличением скорости фрезерования средняя глубина макронеровностей возрастает линейно, причем начальная глубина макронеровностей при минимальной скорости работы машины зависит от величины установленного зазора между зажимами блока и зубцами фрезы и от положения листов в блоке.

Острота зубцов фрезы. По мере затупления фрезы средняя глубина макронеровностей возрастает, причем в наибольшей степени — во второй половине блока и особенно при выходе блока из фрезы.

Технологические факторы.

1) Толщина блока, тетрадей и бумаги.

2) Композиция бумаги. Состав бумаги по волокну значительно влияет на качество подготовки поверхности корешка блоков и прочность КБС.

3) Объемная масса. Объемная масса (плотность) бумаги, если она не содержит большого количества наполнителей, характеризует ее пористость и, следовательно, впитывающую способность. Поэтому, как правило, все виды бумаги с относительно малой объемной массой (машинной гладкости), по сравнению с каландрированной и высококаландрированной, обеспечивают более высокую прочность КБС.

4) Степень проклейки. Высокая степень проклейки офсетной и особенно картографической бумаги на прочность КБС оказывает отрицательное влияние

5) Толщина бумаги. При клеевом бесшвейном скреплении наилучшие показатели прочности и долговечности книжных изданий обеспечивают тонкие виды бумаги — толщиной до 90 мкм и поверхностной плотностью до 70 г/м2

6) Направление раскроя. Долевой раскрой бумаги блока обеспечивает наименьшее силовое воздействие на клеевое соединение листов при пользовании книгой

7) Концентрация и вязкость клея.

8) Температура ПВАД. Наибольшая прочность КБС обеспечивается, если в момент нанесения клей и бумага имеют температуру (20±2)°С. При уменьшении температуры клея до 10°С прочность КБС блоков уменьшается.

КБС с фрезерованием и армированием корешка. Отличительной особенностью этого варианта является то, что после фрезерования на корешке делаются поперечные пропилы, в которые после приклейки марли этот корешковый материал вдавливается, соединяет листы блока нитями, повышая прочность скрепления листов в готовой книге.

И используются полуавтоматы бесшвейного скрепления ПБС, в которых обработка выполняется привертками блоков, уложенных в контейнеры. При загрузке контейнеров между блоками укладываются пластины, образующие марлевые клапаны и позволяющие производить искусственную сушку корешков блоков в зажатом состоянии. Повышенная прочность КБС с армированием корешка позволила этот способ скрепления блоков использовать для изданий в переплетной крышке, рассчитанных на средний срок службы и интенсивное пользование, например в производстве школьных учебников.

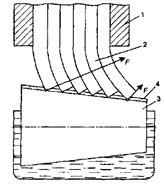

Схема заклейки блоков коническими роликами после фрезерования поверхности: 1 - зажим; 2 - тетради блока; 3 - конический ролик; 4 - клеевой слой;

В агрегатах, рассчитанных на швейно-клеевое и клеевое бесшвейное скрепление блоков с долевой окантовкой корешка, заклейка корешка осуществляется последовательно тремя роликами,

первые два из которых — конические, повернутые срезанными вершинами в разные стороны. При движении блоков над коническими роликами тетради и листы в тетрадях веерообразно изгибаются поочередно в обе стороны, вследствие чего корешковые кромки тетрадей и их листов сдвигаются друг относительно друга, обеспечивая доступ клея к боковым поверхностям лис* тов. Утверждается, что при такой промазке клей глубоко проникает в корешок и листы или тетради не только удерживаются клеевой пленкой в корешке, но и склеиваются между собой [61.

Этот вариант КБС с фрезерованием корешка не получил широкого распространения по причинам:

1) равномерному изгибу листов мешают несрезанные верхние фальцы тетрадей блока;

2) расстояние от зажимов транспортера до поверхности клеенаносящих роликов неодинаково, зависит от толщины блока и порядкового номера тетрадей в блоке, вследствие чего радиус изгиба и относительный сдвиг тетрадей и листов по толщине блока различны

3) тетради и листы блока, ориентированные в сторону вершины конуса, могут отклоняться при ничтожных нагрузках со стороны толстого слоя концентрированного высоковязкого клея;

4) листы каждой тетради, соприкасающиеся кромками с поверхностью конического ролика, от верхнего к переднему краю блока также распускаются веерообразно. Все это приводит к неравномерной промазке корешковой зоны блоков и снижению качества их клеевого скрепления.

Скрепление без роспуска листов при промазке. Технологический процесс этого способа скрепления блоков включает следующие основные операции: 1) фрезерование корешка (для удаления корешковых сгибов); 2) заклейку корешка; 3) крытье блока обложкой или окантовку корешка блоков, предназначенных для вставки в переплетную крышку; 4) сушку корешка или его охлаждение (при использовании термоклея).

Поверхность корешка, обработанная фрезой, подготовлена к клеевому скреплению.Для заклейки корешка используется клей на основе поливинилацетатной дисперсии (ПВАД) и термоклей. ПВАД может применяться как для изданий в обложке, так и для изданий в переплете; термоклей — только для изданий в обложке, рассчитанных на малый и средний срок службы. В мелкосерийном производстве для повышения прочности клеевого скрепления на корешок блока (под обложку или окантовку) может наклеиваться полоска марли. Требуемая прочность скрепления может быть достигнута за счет приклейки бумажной обложки или окантовочного материала. Правильный выбор окантовочного материала и плотная обтяжка корешка в процессе окантовки блока способствуют повышению прочности клеевого скрепления, позволяют проводить механическую обработку корешка (кругление и отгибку краев) без снижения прочности листов блока, а иногда и с ее нарастанием.

Скрепление с обрезкой и роспуском листов перед промазкой. В способе с роспуском листов требуется предварительная срезка фальцев тетрадей в корешке и петель верхнего края блока на 2—3 мм, а иногда и обрезка блока с четырех сторон, что представляет определенные технические трудности, но позволяет выполнять операцию кругления корешка до его заклейки путем сталкивания обрезанных листов на профильную колодку. Проникание клея между листами, кроме роспуска листов, может быть достигнуто разрыхлением корешка во время промазки. Этим достигается высокая надежность повторного веерного роспуска при промазке. Достоинства веерной промазки: 1) достижение строго определенной регулируемой величины проникания клея между тетрадями или листами блока; 2) возможность применения как для варианта с фрезерованием корешка, так и для варианта с использованием предварительно скрепленных тетрадей термонитями и др.; 3) возможность применения двукратной заклейки дисперсионными клеями разной концентрации.

Скрепление с дополнительным армированием корешка. При этом способе предусматривается введение нитей в поперечные пропилы корешка блока и наклейка на корешок марли, вдавливаемой в пропилы. Нити при укладке в прорези вносят с собой клей с поверхности корешка и обеспечивают дополнительное скрепление листов. Способ предназначается только для скрепления изданий в переплете

Поможем написать любую работу на аналогичную тему

Реферат

КБС с фрезерованием корешка. Основные факторы, влияющие на качество фрезерования.

От 250 руб

Контрольная работа

КБС с фрезерованием корешка. Основные факторы, влияющие на качество фрезерования.

От 250 руб

Курсовая работа

КБС с фрезерованием корешка. Основные факторы, влияющие на качество фрезерования.

От 700 руб