Болльшинство клеев, прим в ТБПП это водные растворы или дисперсии полимеров.

Клеи растительного происхождения или синтетические с небольшой липкостью и ↑ открытым временем — исп. при изготовлении сложных тетрадей. При ручн. вклейке фор-зацев — крахмальный клей, а при машинной — латексные с добавлением костного клея.

ПВАД (раньше прим-ся костный) + 7% дибутилфталата (пластификатор)— для за-клейки корешка книжных блоков, т.к. он обеспечивает прочную и эластичную склейку фальцев тетрадей, длительное сохранение формы корешка при раскрытии книги. Костный клей — при сборке ПК.(конц-ся подбир-ся в зависимости от материала и S склеивания

Концентр.52-64% и горячие 50о р-ры желатина и костного клея — приклейка марли и бум полоски, сборка ПК. (↓ время схв., ↑ липкость).

Костно-латексные и латексно-желатиновые — ↓ липкость →исп. при приклейке корешкового материала и капта-лобум. полоски, сборка ПК с покр. Матери-алом на осн. Бум волокон. Технический жела-тин — дорогой, исп. как добавка для ↑ липкости и клеящей силы композиции.

50% ПВАД — для КБС или при шитье термонитями. — ↑липкоть, ↓ время схват. , ↑ прочность скрепления.

Растворы полимеров (10% р-р NaКМЦ или 9% крахмальный клейстер) — исп. при вставке блоков в ПК, т.к. обладает большим открытым временем, обеспечивает хорошее скольжение (необх. для подправки положения ПК), недорогой. Крахмал применяют, если ПК изг. из шероховатого сильно впитывающего клей материала, таких как картон с малой плотностью и ткани с открытой фактурой. Имеет слабую адгезию к ПВХ.

Смесь NaКМЦ с латексно-костным клеем (1:1) — исп. при вставке блоков в пластмассовые ПК или ПК с ПВХ лицевым покрытием. Прим-ся в тех случаях, когда подправка блока отн. ПК не нужна, т.к. имеет относительно малое открытое время.

NaКМЦ +10% ПВАД — склейка форзацев с каландрированным картоном и тканевым покрытием ПК. (ПВАД увеличивает прочность склейки) для склейки крайних тетрадей блока на НША.

Сополимерная дисперсия винилацетата с дибутилмалеинатом — при вставке блока в ПК с припрессованной полимерной пленкой или с ПВХ покрытием.

Оценка концентрации ПВА в дисперсии произв-ся в лаборатории: клей 1 г. наносится на донышко двух чашек и придавливается донышками др. чашек (чт. Не испарялось), взвешивают, сушат в сушильном шкафу (115 С, 30 мин) охлаждают и взвешивают. Концентрацию ПВАд (сух. Остатка):

К(ПВАд) = (Мсух ост. – Мчашки ) х 100%/

(Мклея до сушки – Мчашки )

Определение условной вязкости (УВ) клеев и лаков (динамической и кинема-тической производят только в научных разработках): определяют по времени истечения 122 мл. жидкости ч/з воронку с отвертсвием в дне, диаметром 9,5 мм (если УВ> 150 c.) 4 мм (если УВ = от 20 дт 150 с). 2,5 мм (если УВ <20 c). Рабочая вязкость определяется условием нанесения клея, требуемой толщиной пленки и д. устанавливаться в соответствии с пористостью материала.

Определение прочности и долговечности клеевых соединений: в книжном блоке оцен-ся по удельному усилию их вырыва из блока или из готовой книги 3- листов 15-х с конца и с начала и из середины.:

f = F/b ,

где F – разрывное усилие, b – высота книжного блока после обрезки, м.

Долговечность опред-ся по количеству изгибов по месту склейки на 120-170 градусов (на спец. агрегатах) и измер-ся в циклах, если натяжение в процессе испытания не изменилось, или в кН/м (кгС/см), если натяжение листа возрастает. долговечность определяют еще и перелистыванием (методика Корнилова) — более совершенная, тетрадь подвергается кратковремменому перелистыванию при макс. Натяжении =1,5 – 2кН/м., после чего определяется остаточная прочность на разрыв.

При наладке машины КБС и в процессе ее работы основное внимание обращается на качество подготовки поверхности корешка в процессе фрезерования, толщину наносимого клеевого слоя и прочность клеевого скрепления. Качество подготовки поверхности корешка оценивают визуально сравнением с эталонным блоком, изготовленным из такой же бумаги или измерением средней глубины макронеровностей листа.ТИ рекомендуют измерять глубину макронеровностей в 10 точках по всей высоте корешка и вычислять их среднее значение hср , которое при хорошем качестве фрезерования должно находиться в пределах 0,25-0,40 мм.

Анализ макрогеометрии фрезерованной поверхности корешка блоков показал, что степень ее развития определяется не столько глубиной макронеровностей, сколько их числом по высоте корешка и формой углублений или вершин.

Толщина нанесенной пленки термоклея может оцениваться измерительной лупой. При использовании ПВАД граница между поверхностью бумаги и клеевой пленкой не видна, поэтому клей подкрашивают водным раствором красителей.

Прочность КБС в лабораторных условиях измеряется на динамометре. Оценивается прочность КБС по удельной силе вырыва f, кН/м (кгс/см), которая вычисляется по формуле

f=ΣFi/(Ni B),

где Fi-значения силы вырыва листов, Ni- число испытаний на вырыв листов; В- высота блока до обрезки.

Скрепленные и окантованные или покрытые обложками блоки не должны иметь расколов. Ггубина проникания клея между листами блока не должна превышать 1,5 мм, но допускаются отдельные затеки до 3 мм. При крытье блоков обложкой вроспуск ширина клеевых полосок на корешковых полях блоков должна быть равна (5 ± 2} мм.

Технология КБС с применением ПВАД. Для осуществления клеевого бесшвейного скрепления блоков книжных изданий в обложке с применением «холодного» клея фирма. На полуавтоматах КБС выполняют всего три операции:

1) фрезерование корешка;

2) заклейку корешка;

3) крытье блока обложкой.

Загрузка машины после сталкивания блоков по верхнему краю и на корешок и съем продукции выполняются вручную. Естественная сушка перед трехсторонней обрезкой после укладки изданий малой стопой производится на рабочем столе или на откидных полках фуры.

В крупносерийном производстве изданий в обложке используются многофункциональные агрегаты, выполняющие следующие операции:

1)сталкивание блоков;

2)глубокое фрезерование корешка;

3)поверхностное фрезерование;

4)очистка корешка от бумажной пыли;

5)предварительная заклейка корешка;

6)кратковременная сушка;

7)вторичная заклейка корешка;

8)крытье блока обложкой;

9)кратковременный высокочастотный нагрев корешковой зоны.

Охлаждение и до сушка полуфабрикатов издания происходят на длинном транспортере, передающем их на разделение двойников или на трехстороннюю обрезку.

При подготовке агрегата КБС к работе вход корешков блоков из зажимов регулируется в соответствии с толщиной половины тетрадей блока и с плотностью затяжки корешковых фальцев.

Технологические инструкции рекомендуют величину срезки корешковых фальцев в процессе фрезерования устанавливать с учетом объема тетрадей блока:

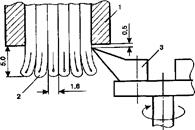

Рис. 5.12 Схема установки глубины фрезерования корешка блока: 1 — зажим главного транспортера. 2 — блок, 3 — фреза

Целью первого глубокого фрезерования - удаление всех корешковых фальцев блока, включая и фальцы внутренних долей тетрадей. На агрегатах КБС эта операция выполняется последовательно двумя фрезами на разную глубину фрезерования, чтобы уменьшить вероятность вырыва крупных частиц бумаги.

При повторном фрезеровании производится зачистка грубой шероховатой поверхности, полученной при первом фрезеровании, устраняются крупные вырывы бумаги, уменьшается средняя глубина неровностей. Эта операция выполняется с меньшей глубиной фрезерования (в 5-10 раз) и применением вместо фрез различных абразивных материалов, наклеенных на металлические диски.

Бумажная пыль закрывает микропоры и устья капилляров бумаги и затрудняет процессы смачивания и прилипания при заклейки корешка, поэтому удаление пыли вращающимися щетками и отсосом способствует улучшению условий труда, и получению надежного адгезионного шва клеевого соединения.

Первичную заклейку рекомендуется делать сравнительно тонким слоем клея пониженной концентрации и вязкости, так как ее назначение - создать условия для смачивания поверхности и глубокого впитывания сравнительно маловязкого и более жидкого по сравнению со вторым, основным, слоя клея. Первичную заклейку корешка производят низковязкой неразбавленной или разбавленной до содержания 45% сухого остатка поливинил ацетатной дисперсией (ПВАД).

Потом проводится промежуточное между двумя заклейками корешка кратковременное облучение кварцевыми инфракрасными лампами. Его назначение - создать градиент температуры под действием которого влага клея сначала устремляется в глубь блока, а после крытья обложкой или окантовки блока корешковым материалом к поверхности корешка.

Назначение вторичной заклейки корешка - создать сравнительно толстую и прочную пленку, обеспечивающую высокую когезионную прочность клеевого соединения и требуемую долговечность издания, поэтому на этой операции при меняется неразбавленная ПВАД с условной вязкостью 60-80 с по вискозиметру ВМС,

После крытья обложкой или приклейки корешкового материала корешковая зона подвергается высокочастотному нагреву с целью быстрейшего удаления влаги из клеевого слоя и корешковой зоны книжного блока в процессе дальнейшей его естественной сушки на ленточном транспортере и на поддонах или в фурах перед трехсторонней обрезкой.

Поможем написать любую работу на аналогичную тему

Реферат

Технологические свойства клеев и клеевых соединений. Технология КБС с применением ПВАД

От 250 руб

Контрольная работа

Технологические свойства клеев и клеевых соединений. Технология КБС с применением ПВАД

От 250 руб

Курсовая работа

Технологические свойства клеев и клеевых соединений. Технология КБС с применением ПВАД

От 700 руб