ДОЛОТА

Породоразрушающий инструмент предназначен для концентрированной передачи энергии горной породе с целью ее разрушения. В машиностроении трудно найти аналогичный инструмент, условия работы которого были бы такими же жесткими, сложными и трудно контролируемыми, как для буровых долот. Так, реализуемая через долото мощность, приходящаяся на 1 см его диаметра, может достигать 5—10 кВт, статическая осевая нагрузка — 10—15 кН. Динамическая осевая нагрузка может превышать статическую в 1,5 — 2 раза.

Нормальные динамические и статические нагрузки, крутящий момент, продольные, поперечные и крутильные колебания приводят к тому, что элементы долот при бурении испытывают практически все виды напряжений, достигающих иногда предела текучести и прочности материала. Реализуемая механическая энергия при разрушении горной породы и в узлах трения долот практически полностью переходит в тепловую, в связи с чем тонкие поверхностные слои элементов вооружения и опоры разогреваются до 800— 1000 °С.

Для условий работы буровых долот также характерна абразивная и коррозионная активность окружающей среды (разрушаемая горная порода, буровой раствор со шламом и химическими реагентами, минерализованные пластовые воды), повышенные пластовые давления (до 100 МПа) и температура (‰Ó 150-250 °ë).

ДОЛОТА ЛОПАСТНЫЕ

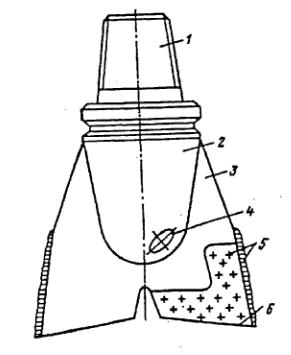

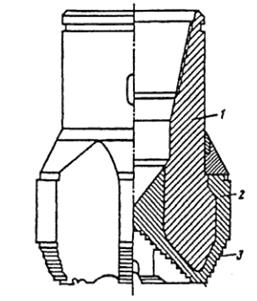

Лопастное долото в качестве рабочего элемента имеет лопасти, которые изготовляют либо с корпусом, либо приваривают к корпусу (рис. 2.1).

Лопастные долота относятся к инструменту режущего или режуще-скалывающего действия. Они предназначены для бурения в породах мягких и отчасти средней твердости.

Рис.2.1. Лопастное долото: 1 - головка с присоединительной резьбой;2 - корпус; 3- лопасть;4-промывочное отверстие;5-твердосплавное покрытие;6 - режущая кромка;

По ГОСТ 26-02-1282 — 75 выпускаются двух- и трехлопастные долота: двухлопастные диаметрами от 76,0 до 165,1 мм и трехлопастные — от 120,6 до 469,9 мм. Для геологоразведочного бурения ОСТ 7918 — 75 также предусмотрены лопастные долота диаметрами от 76 до 132 мм. Простейшим по конструкции является двухлопастное долото (см. рис. 2.1). Оно состоит из корпуса и двух лопастей, в головке корпуса имеется присоединительная резьба, а в нижней части ближе к лопасти расположены каналы для подачи промывочной жидкости к забою. У гидромониторных долот в каналах устанавливают насадки для формирования высокоскоростной струи промывочной жидкости.

На эффективность работы долота наиболее существенное влияние оказывают профиль лопасти долота и правильный подбор его конструкции по свойствам проходимых горных пород.

В профиле режущей части долота различают углы: передний у (может быть положительным и отрицательным), резания 0, приострения р, задний угол заточки а (рис. 2.2).

Чем мягче порода, тем меньше угол резания. По данным B.C. Федорова, для мягких и вязких глинистых пород оптимальный угол резания примерно равен 70°, а для хрупких пород - 90°.

Профиль режущей части лопастного долота отраслевой нормалью не регламентирован.

ИСТИРАЮЩЕ-РЕЖУЩИЕ ДОЛОТА (ДИР)

Истирающе-режущие долота могут быть отнесены к лопастным, но от последних отличаются тем, что, как правило, имеют разновысокие лопасти, армированные мелкими твердосплавными резцами.

Такое долото формирует ступенчатый забой и в зависимости от свойств проходимых пород может работать как режущее долото, т.е. по всей длине лопасти снимать слой с забоя, или как истирающее, когда каждый мелкий резец обособленно взаимодействует с забоем и скалывает очень мелкие частицы горной породы.

Предложены различные конструкции истирающе-режущих долот. Наиболее распространены две конструкции: долота ДИР, разработанные Азинмашем, и ДФЛ, разработанные ГрозНИИ. Нормалью ОН 26-02-88 — 68 предусмотрено 15 типоразмеров долот диаметром от 76 до 269 мм с шифром ИР и ИРГ. Шифр ИРГ присваивается долотам с гидромониторными насадками.

ШАРОШЕЧНЫЕ ДОЛОТА

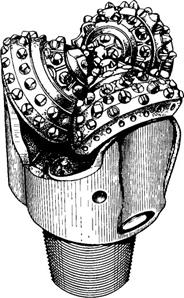

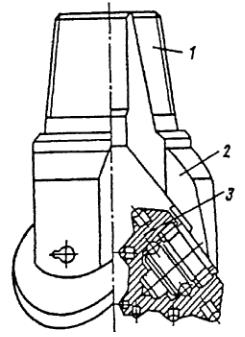

Шарошечным долотом называется такой по-родоразрушающий инструмент, у которого основным рабочим органом является шарошка — стальная конусообразная деталь, свободно посаженная на ось и несущая на своей поверхности иденторы — зубцы, штыри (рис. 2.3). Оно представляет собой своеобразный механизм, у которого вращение его корпуса преобразуется во вращательное движение шарошек вокруг их оси, в результате чего происходит поражение забоя зубцами, периодически вступающими с ним в контакт.

Долото может иметь от одной до трех и более шарошек. Наиболее распространены трехшарошечные долота; одно- и двухшарошечные долота производят в ограниченном количестве. Одношарошечные долота предназначены для бурения твердых неабразивных пород на больших глубинах, двухшарошечные — в основном для бурения на небольших глубинах в мягких породах с пропластками пород средней твердости.

Рис.2.2. Шарошечное долото: 1 - корпус с резьбовой головкой;2 - лапа с опорой; 3 - шарошка;

Рис.2.2. Шарошечное долото: 1 - корпус с резьбовой головкой;2 - лапа с опорой; 3 - шарошка;

Каждая шарошка снабжена множеством резцов, которые располагаются венцами. Венцы соседних шарошек расположены таким образом, что позволяют разрушать породу по всей поверхности забоя. Применяют два способа оснащения шарошки зубцами: фрезерование зубцов из тела шарошки с последующей наплавкой зерненого твердого сплава (релита и т.п.) или установка твердосплавных штырей (резцов) в гнезда методом холодного прессования. У одного и того же долота шарошки могут различаться по виду. Так, у некоторых трех-шарошечных долот только первая шарошка имеет полный

конус, а две (вторая и третья по ходу часовой стрелки с торца) имеют форму усеченного конуса.

Шарошечные долота выпускаются в соответствии с ГОСТ 20692 — 75. Этим документом предусматривается изготовление шарошечных долот 39 различных номинальных диаметров — ÓÚ 46 ‰Ó 508 ÏÏ.

Промышленностью производятся шарошечные долота многих типов, различных по вооружению и по конструкции опоры. По вооружению они отличаются друг от друга конфигурацией и расположением шарошек, размером и формой зубцов, их размещением на шарошке, использованием твердого сплава для армирования шарошек.

Характер взаимодействия зубцов шарошки с забоем, а следовательно, и специфика разрушения горных пород на забое зависят от размеров и плотности размещения зубцов в венце, а также от конфигурации шарошек и расположения их осей.

АЛМАЗНЫЕ ДОЛОТА

В настоящее время алмаз широко применяется в технике как режущий инструмент и высокоабразивный материал. Его абсолютная твердость в 150 раз превышает твердость кварца. Плотность алмазов колеблется в пределах 3100 — 3520 кг/м3. Масса алмазных зерен измеряется в караÚ‡ı (1 кар = 0,2 „).

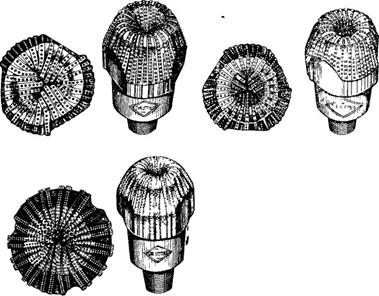

Тип алмазного долота определяется формой торцовой части и конструкцией промывочных каналов. Форма рабочей поверхности алмазного долота зависит от условий бурения. По форме алмазные долота подразделяются на спиральные, радиальные, ступенчатые с торовидными выступами.

Рис.6.19.Алмазное долото: I - корпус; 2 матрица; 3 - алмазные зерна;

Наиболее распространенная и совершенная технология изготовления алмазных долот в настоящее время базируется на методах порошковой металлургии. В качестве исходных материалов для матрицы используют вольфрам, карбид вольфрама и медь. По этой технологии смесь порошков исходных материалов засыпают в пресс-форму, на дне которой предварительно в определенном порядке разложены зерна алмазов, и производят холодное прессование до давления 30 — 50 МПа, а затем форму помещают в вакуумную или водородную печь, где при температуре около 1100°С порошки спекаются.

На изготовление алмазного долота диаметром 141,3 мм расходуется около 40 — 45 г алмазов, диаметром 188,9 мм — 65 — 80 г, диаметром 214,3 мм — 80 — 90 г, диаметром 267,5

Поможем написать любую работу на аналогичную тему