Общие характеристики

Крыльчато-тахометрические (турбинные) расходомеры относятся к скоростным расходомерам, в которых для создания крутящего момента на измерительной крыльчатке используется кинетическая энергия измеряемого потока.

Турбинные расходомеры являются наиболее точными приборами для измерения расхода жидкостей. Приведенная погрешность измерения расхода турборасходомерами составляет величину порядка 0,5—1,0% (известны турборасходомеры с приведенной погрешностью 0,1—0,2%).

Приборы просты no конструкции, обладают большой чувствительностью и большими пределами измерений (для одной модификации 10:1 и более), возможностью измерения как малых (от 5.10-9 м3/с),так и больших (до 1 м3/с) расходов жидкостей с широким диапазоном физико-химических свойств, малой инерционностью и вследствие этого относительно малыми динамическими ошибками при измерении средних и мгновенных значений пульсирующих расходов. Их применяют там, где требования к точности измерений имеют превалирующее значение - в ракетной, авиационной технике, химической и нефтедобывающей промышленности. К недостаткам турбинных расходомеров существующих модификаций, препятствующим более широкому применению данных приборов, можно отнести:

- необходимость индивидуальной градуировки и вследствие этого необходимость наличия градуировочных расходомерных устройств высокой точности;

- влияние изменения вязкости измеряемой среды на показания приборов;

- наличие изнашивающихся опор, что резко сокращает срок службы приборов (особенно при измерении расхода абразивных сред) и приводит к снижению их точности в процессе эксплуатации.

В настоящее время отечественным приборостроением разработаны и осваиваются турбинные расходомеры с безопорными датчиками, с устройствами автоматической коррекции показаний при изменении вязкости измеряемой среды, у которых два последних недостатка отсутствуют.

Принцип действия.

Принцип работы крыльчато-тахометрических расходомеров, предназначенных для измерения потоков, заключается в следующем. В измеряемый поток помещается сбалансированная легкая крыльчатка, вращающаяся в подшипниках, обладающих малым трением. Крыльчатка под давлением движущегося потока совершает вращательное движение. При стационарном режиме скорость ее вращения пропорциональна скорости потока. Конструктивно крыльчатка может быть выполнена аксиальной или тангенциальной (фиг. 14а).

Измерение числа оборотов крыльчатки может производиться различными способами: электрическим, радиоактивным, фотоэлектрическим и др. Полученный пульсирующий электрический сигнал, число пульсаций которого в единицу времени пропорционально числу оборотов крыльчатки, после усиления подается на частотомер, измерительный сигнал с которого поступает на регистрирующий прибор

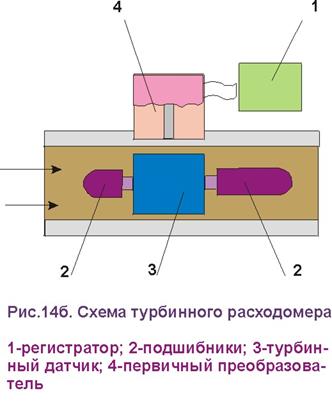

Для осуществления процесса измерений турбинный расходомер •(рис. 14б) должен состоять, по крайней мере, из трех элементов: турбинного датчика 3; первичного преобразователя 4, отсчетной системы (регистратора) 1.

Турбинный датчик представляет собой аксиальную или тангенциальную лопастную турбинку (на схеме рис. 14б показана аксиальная турбинка), опирающуюся на керновые подпятники или подшипники.

Турбинный датчик представляет собой аксиальную или тангенциальную лопастную турбинку (на схеме рис. 14б показана аксиальная турбинка), опирающуюся на керновые подпятники или подшипники.

Поток измеряемой среды, воздействуя на лопасти турбинки, сообщаетей вращательное движение с угловой скоростью w, пропорциональной расходу Q

Первичный преобразователь, изображенный на схеме, представляет собой индукционную катушку. При пересечении магнитного поля катушки лопастями ферромагнитной турбинки в катушке наводится пикообразный пульсирующий ток. Частота пульсаций наведенного тока пропорциональна угловой скорости вращения турбинки, а следовательно, и измеряемому расходу.

В качестве первичных преобразователей используются также индуктивные катушки, в которых при вращении ферромагнитной турбинки создается периодическое изменение индуктивности, вызывающее соответствующие изменения одного из параметров текущего через нее тока. Применяются также и фотоэлектрические элементы.

Импульсы пульсирующего тока регистрируются отсчетной системой (регистратором) 1.

Общее число импульсов, зарегистрированных этой системой за время t, характеризует суммарное количество вещества, протекшее по трубопроводу за это время. Число импульсов, зарегистрированных (отсчитанных) системой за единицу времени, характеризует расход измеряемого вещества.

Основными эксплуатационными факторами, существенно влияющими на точность измерения расхода турбинными расходомерами, являются:

1) изменение вязкости измеряемой среды;

2) износ опор;

3) закрутка потока, вызванная влиянием местных сопротивлении.

Вследствие этого данные приборы мало пригодны для измерения расхода загрязненных или абразивных сред, а также жидкос:тей, сильно меняющих свою вязкость при числах Рейнольдса, меньших критических (переход ламинарного течения к турбулентному)

Влияние местных сопротивлений, закручивающих поток, в значительной мере устраняется, если перед турбинным датчиком установить специальные направляющие или сопловые аппараты. В этом случае для нормальной эксплуатации турбинных датчиков не требуется столь длинных прямых участков трубопровода как для других типов расходомеров.

Сравнительно редко применяют турбинные расходомеры для измерения расхода газов.

Поможем написать любую работу на аналогичную тему