На предприятиях по ходу движения материального потока с ним осуществляются различные логистические операции, которые в совокупности представляют сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию.

Основу производственно-хозяйственной деятельности предприятия составляет производственный процесс, который представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, направленных на изготовление определенных видов продукции.

Организация производственного процесса состоит в объединении людей, орудий и предметов труда в единый процесс производства материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

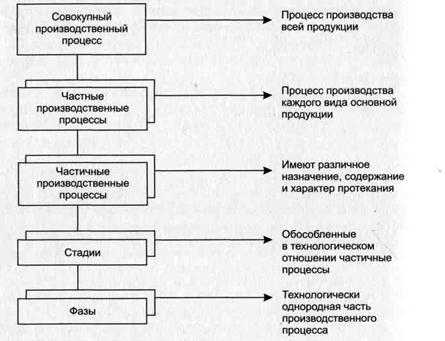

Производственные процессы на предприятиях детализируются по содержанию (процесс, стадия, операция, элемент) и месту осуществления (предприятие, передел, цех, отделение, участок, агрегат).

Множество производственных процессов, происходящих на предприятии, представляет собой совокупный производственный процесс. Процесс производства каждого отдельного вида продукции предприятия называют частным производственным процессом.

В свою очередь в частном производственном процессе могут быть выделены частичные производственные процессы как законченные и технологически обособленные элементы частного производственного процесса, не являющиеся первичными элементами производственного процесса (он, как правило, осуществляется рабочими разных специальностей с использованием оборудования различного назначения).

В качестве первичного элемента производственного процесса следует рассматривать технологическую операцию – технологически однородную часть производственного процесса, выполняемую на одном рабочем месте. Обособленные в технологическом отношении частичные процессы представляют собой стадии производственного процесса (рисунок 2).

Рисунок 2 – Состав совокупного производственного процесса на предприятии

Частичные производственные процессы могут классифицироваться по нескольким признакам: по целевому назначению; характеру протекания во времени; способу воздействия на предмет труда; характеру применяемого труда (рисунок 3).

Рисунок 3 – Классификация частичных производственных процессов

По целевому назначению выделяют процессы основные, вспомогательные и обслуживающие. Основные производственные процессы – процессы превращения сырья и материалов в готовую продукцию, являющуюся основной, профильной продукцией для данного предприятия. Эти процессы определяются технологией изготовления данного вида продукции (подготовка сырья, химический синтез, смешение сырья, фасовка и упаковка продукции).

Вспомогательные производственные процессы направлены на изготовление продукции или выполнение услуг для обеспечения нормального протекания основных производственных процессов. Такие производственные процессы имеют собственные предметы труда, отличные от предметов труда основных производственных процессов. Как правило, осуществляются они параллельно с основными производственными процессами (ремонтное, тарное, инструментальное хозяйство).

Обслуживающие производственные процессы обеспечивают создание нормальных условий для протекания основных и вспомогательных производственных процессов. Они не имеют собственного предмета труда и протекают, как правило, последовательно с основными и вспомогательными процессами, перемежаются с ними (транспортировка сырья и готовой продукции, их хранение, контроль качества).

Основные производственные процессы в основных цехах (участках) предприятия и образуют его основное производство. Вспомогательные и обслуживающие производственные процессы – соответственно во вспомогательных и обслуживающих цехах – образуют вспомогательное хозяйство. Различная роль производственных процессов в совокупном производственном процессе определяет различия в механизмах управления различными видами производственных подразделений. В то же время классификация частичных производственных процессов по целевому назначению может проводиться только применительно к конкретному частному процессу.

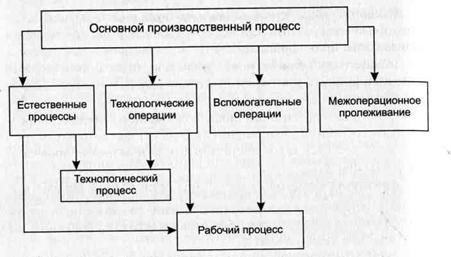

Объединение основных, вспомогательных, обслуживающих и других процессов в определенной последовательности образует структуру производственного процесса (рисунок 4).

Основной производственный процесс представляет процесс производства основной продукции, который включает естественные процессы, технологический и рабочий процессы, а также межоперационное пролеживание.

Рисунок 4 – Структура основного производственного процесса

Естественный процесс – процесс, который приводит к изменению свойств и состава предмета труда, но протекает без участия человека (например, при изготовлении некоторых видов химической продукции). Естественные производственные процессы можно рассматривать как необходимые технологические перерывы между операциями (остывание, сушка, вызревание и т. д.).

Технологический процесс представляет собой совокупность процессов, в результате которых происходят все необходимые изменения в предмете труда, т. е. он превращается в готовую продукцию.

Вспомогательные операции способствуют выполнению основных операций (транспортировка, контроль, сортировка продукции и т. д.).

Рабочий процесс – совокупность всех трудовых процессов (основных и вспомогательных операций). Структура производственного процесса изменяется под воздействием технологии применяемого оборудования, разделения труда, организации производства и др.

Межоперационное пролеживание – перерывы, предусмотренные технологическим процессом.

По характеру протекания во времени выделяют непрерывные и периодические производственные процессы. В непрерывных процессах нет перерывов в процессе производства. Выполнение операций по обслуживанию производства происходит одновременно или параллельно с основными операциями. В периодических процессах выполнение основных и обслуживающих операций происходит последовательно, в силу чего основной производственный процесс оказывается прерванным во времени.

По способу воздействия на предмет труда выделяют механические, физические, химические, биологические и другие виды производственных процессов.

По характеру применяемого труда производственные процессы классифицируются на автоматизированные, механизированные и ручные.

Принципы организации производственного процесса представляют собой исходные положения, на основе которых осуществляются построение, функционирование и развитие производственного процесса.

Существуют следующие принципы организации производственного процесса:

• дифференциация – разделение производственного процесса на отдельные части (процессы, операции, стадии) и их закрепление за соответствующими подразделениями предприятия;

• комбинирование – объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или производства;

• концентрация – сосредоточение определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально-однородных работ на отдельных рабочих местах, участках, в цехах или производствах предприятия;

• специализация – закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, операций, деталей и изделий;

• универсализация – изготовление деталей и изделий широкого ассортимента или выполнение разнородных производственных операций на каждом рабочем месте или производственном подразделении;

• пропорциональность – сочетание отдельных элементов производственного процесса, которое выражается в их определенном количественном отношении друг с другом;

• параллельность – одновременная обработка разных деталей одной партии по данной операции на нескольких рабочих местах и т. д.;

• прямоточностъ – осуществление всех стадий и операций производственного процесса в условиях кратчайшего пути прохождения предмета труда от начала до конца;

• ритмичность – повторение через установленные периоды времени всех отдельных производственных процессов и единого процесса производства определенного вида продукции.

Приведенные принципы организации производства на практике действуют не изолированно друг от друга, они тесно переплетаются в каждом производственном процессе. Принципы организации производства развиваются неравномерно – в тот или иной период тот или иной принцип выдвигается на первый план либо приобретает второстепенное значение.

Если пространственное сочетание элементов производственного процесса и всех его разновидностей реализуется на основе формирования производственной структуры предприятия и входящих в него подразделений, организация производственных процессов во времени находит выражение в установлении порядка выполнения отдельных логистических операций, рациональном совмещении времени выполнения различных видов работ, определении календарно-плановых нормативов движения предметов труда.

Основой построения эффективной системы производственной логистики является производственное расписание, сформированное исходя из задачи удовлетворения потребительского спроса и отвечающего на вопросы: кто, что, где, когда и в каком количестве будет выпускать (производить). Производственное расписание позволяет установить дифференцированные по каждому структурному производственному подразделению объемные и временные характеристики материальных потоков.

Методы, применяемые для составления производственного расписания, зависят от типа производства, а также характеристик спроса и параметров заказов.

Тип производства может быть единичным, мелкосерийным, серийным, крупносерийным, массовым.

Характеристику типа производства дополняет характеристика производственного цикла – это период времени между моментами начала и окончания производственного процесса применительно к конкретной продукции в рамках логистической системы (предприятия).

Производственный цикл состоит из рабочего времени и времени перерывов при изготовлении продукции. В свою очередь, рабочий период складывается из основного технологического времени, времени выполнения транспортных и контрольных операций и времени комплектации.

Время перерывов подразделяется на время межоперационных, межучастковых и других перерывов.

Длительность производственного цикла во многом зависит от характеристики движения материального потока, которое бывает последовательным, параллельным, параллельно-последовательным.

Кроме того, на длительность производственного цикла влияют также формы технологической специализации производственных подразделений, система организации самих производственных процессов, прогрессивность применяемой технологии и уровень унификации выпускаемой продукции.

Производственный цикл включает также время ожидания – это интервал с момента поступления заказа до момента начала его выполнения, для минимизации которого важно изначально определить оптимальную партию изделий – партия, при которой затраты в расчете на одно изделие составляют минимальную величину.

Для решения задачи выбора оптимальной партии принято считать, что себестоимость продукции складывается из прямых затрат на изготовление, затрат на хранение запасов и затрат на переналадку оборудования и его простои при смене партии.

На практике часто оптимальная партия определяется прямым счетом, но при формировании логистических систем более эффективным является применение методов математического программирования.

Во всех сферах деятельности, но особенно в производственной логистике, важнейшее значение имеет система норм и нормативов. В нее включаются как укрупненные, так и детальные нормы расхода материалов, энергии, использования оборудования и т. д.

Нормы расхода материальных ресурсов – это максимально Допустимое количество сырья, материалов, топлива, расходуемое на изготовление единицы продукции определенного качества и выполнение технологических операций, в том числе логистических.

Нормы расхода в общем виде выражаются как сумма чистого веса изготовленной продукции или веса материала, входящего в ее состав, и величины приемлемых отходов производства, а также других потерь. На практике нормы расхода классифицируются по различным признакам, например по степени детализации (сводные и специфицированные); по объекту нормирования (пооперационные, подетальные, поиздельные, поузловые) и т. п.

На основании норм расхода и производственной программы в логистике прогнозируются потребности производства и разрабатываются все логистические аспекты по формированию и управлению материальными потоками. Наличие нормативной базы является обязательным для функционирования логистических систем и подсистем, особенно для производственной логистики. Важнейшими нормативными показателями являются:

• удельный расход сырья и материалов;

• коэффициент использования материалов;

• расходный коэффициент;

• полезный расход сырья и материалов.

Нормативный полезный расход материала – это масса (объем) материальных ресурсов, образующих готовую продукцию. Определяют его по чертежу изделия и расчетной массе (объему) материала.

Коэффициентом использования материмое называют отношение полезного расхода материала к норме расхода. Данный критерий является одним из показателей эффективности материальных ресурсов, так как чем больше искомый коэффициент, тем полнее использование того или иного материала и меньше соответственно отходов производства.

Расходный коэффициент – показатель, обратный коэффициенту использования материалов.

Важную роль играет также показатель удельного расхода, который представляет собой количество фактически израсходованного материала на единицу продукции (работ). Определяется делением количества израсходованного материала на объем произведенной из него продукции.

На практике в логистике встречаются даже такие нормы, как нормы времени оформления документов, нормы времени принятия решений и др.

От качества норм, от их обоснованности и точности зависит экономическое состояние предприятия. В условиях рынка система норм и нормативов является не инструментом административного вмешательства в производственно-хозяйственные интересы структурных подразделений логистической системы и системы производства, а необходимым элементом внутренней организации процесса производства и регулятором внешних взаимоотношений.

Поможем написать любую работу на аналогичную тему