В промышленности используются различные конструкции машин для подачи воздуха под общим названием воздуходувки. При создании избыточного давления до 0,015 МПа они называются вентиляторами, а при давлении свыше 0,115 МПа - компрессорами.

Вентиляторы относятся к лопастным машинам динамического действия и кроме своего основного назначения - проветривания - применяются в пневмотранспортных системах и низконапорных системах пневмоавтоматики.

В пневмоприводах источником энергии служат компрессоры с рабочим давлением в диапазоне 0,4…1,0 МПа. Они могут быть объемного (чаще поршневые) или динамического (лопастные) действия. Теория работы компрессоров изучается в специальных дисциплинах.

По виду источника и способу доставки пневмоэнергии различают магистральный, компрессорный и аккумуляторный пневмопривод.

Магистральный пневмопривод характеризуется разветвленной сетью стационарных пневмолиний, соединяющих компрессорную станцию с цеховыми, участковыми потребителями в пределах одного или нескольких предприятий. Компрессорная станция оборудуется несколькими компрессорными линиями, обеспечивающими гарантированное снабжение потребителей сжатого воздуха с учетом возможной неравномерной работы последних. Это достигается установкой промежуточных накопителей пневмоэнергии (ресиверов) как на самой станции, так и на участках. Пневмолинии обычно резервируются, чем обеспечивается удобство их обслуживания и ремонта. Типовой комплект устройств, входящих в систему подготовки воздуха, показан на принципиальной схеме компрессорной станции (рис.11.3).

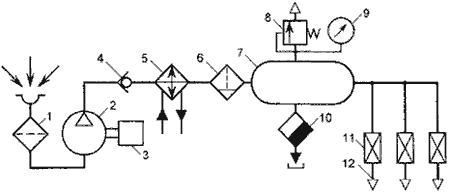

Рис.11.3. Принципиальная схема компрессорной станции

Компрессор 2 с приводным двигателем 3 всасывает воздух из атмосферы через заборный фильтр 1 и нагнетает в ресивер 7 через обратный клапан 4, охладитель 5 и фильтр-влагоотделитель 6. В результате охлаждения воздуха водяным охладителем 5 происходит конденсация 70-80 % содержащейся в воздухе влаги, улавливаемой фильтром- влагоотделителем и со 100-процентной относительной влажностью воздух поступает в ресивер 7, который аккумулирует пневмоэнергию и сглаживает пульсацию давления. В нем происходит дальнейшее охлаждение воздуха и конденсация некоторого количества влаги, которая по мере накопления удаляется вместе с механическими примесями через вентиль 10. Ресивер обязательно оборудуется одним или несколькими предохранительными клапанами 8 и манометром 9. Из ресивера воздух отводится к пневмолиниям 12 через краны 11. Обратный клапан 4 исключает возможность резкого падения давления в пневмосети при отключении компрессора.

Компрессорный пневмопривод отличается от вышеописанного магистрального своей мобильностью и ограниченностью числа одновременно работающих потребителей. Передвижные компрессоры наиболее широко используются при выполнении различных видов строительных и ремонтных работ. По комплекту устройств, входящих в систему подготовки воздуха, он практически не отличается от вышеописанной компрессорной станции (водяной охладитель заменяется на воздушный). Подача воздуха к потребителям осуществляется через резинотканевые рукава.

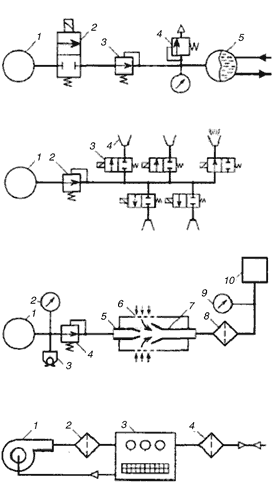

Аккумуляторный пневмопривод ввиду ограниченного запаса сжатого воздуха в промышленности применяется редко, но широко используется в автономных системах управления механизмов с заданным временем действия. На рис.11.4 показаны несколько примеров аккумуляторного питания пневмосистем.

Для бесперебойной подачи жидкости в гидросистему или топлива в двигатели внутреннего сгорания аппаратов с переменной ориентацией в пространстве применяется наддув бака с жидкостью (рис.11.4, а) от пневмобаллона 1.

Вытеснение жидкости из бака 5, разделенного мембраной на две части, обеспечивается постоянным давлением воздуха, зависящим от настройки редукционного клапана 3 при включении электровентиля 2. Предельное давление ограничивается клапаном 4.

Система ориентации летательного аппарата (рис.11.4, б) состоит из управляющих реактивных пневмодвигателей 4, питающихся от шарового пневмобаллона 1 через редукционный клапан 2 и электровентили 3.

Рис.11.4. Принципиальные схемы аккумуляторного питания

пневмосистем (а, б, в) и замкнутой пневмосистемы (г)

Для питания систем промышленной пневмоавтоматики часто используется не только средний (нормальный) диапазон давления воздуха (0,118…0,175 МПа), а и низкий диапазон (0,0012…0,005 МПа). Это позволяет уменьшить расход сжатого воздуха, увеличить проходное сечение элементов и, следовательно, снизить вероятность засорения дросселирующих устройств, а в некоторых случаях получить ламинарный режим течения воздуха с линейной зависимостью Q = f(Δp), что весьма важно в устройствах пневмоавтоматики.

При наличии источника высокого давления можно обеспечить питание пневмосистемы низкого давления с большим расходом воздуха при помощи эжектора (рис.11.4, в). От пневмобаллона высокого давления 1, оборудованного редукционным клапаном 4, манометром 2 и зарядным клапаном 3 воздух поступает на питающее сопло 5 эжектора. При этом внутри корпуса эжектора создается пониженное давление, и из окружающей среды через фильтр 6 подсасывается воздух, который поступает в приемное сопло 7 большего диаметра. После эжектора воздух вторично очищается от пыли фильтром 8 и поступает к устройствам 10 пневмоавтоматики. Манометром 9 контролируется рабочее давление, величина которого может корректироваться редуктором 4.

Все вышеописанные пневмосистемы относятся к разомкнутым (бесциркуляционным). На рис.11.4, г показана замкнутая схема питания системы пневмоавтоматики, используемая в условиях пыльной атмосферы. Подача воздуха к блоку пневмоавтоматики 3 осуществляется вентилятором 1 через фильтр 2, причем всасывающий канал вентилятора соединен с внутренней полостью герметичного кожуха блока 3, которая одновременно через фильтр тонкой очистки 4 сообщается с атмосферой. Часто в качестве вентилятора используются бытовые электропылесосы, способные создавать давление до 0,002 МПа.

Воздух, поступающий к потребителям, должен быть очищен от механических загрязнений и содержать минимум влаги. Для этого служат фильтры-влагоотделители, у которых в качестве фильтрующего элемента обычно используется ткань, картон, войлок, металлокерамика и другие пористые материалы с тонкостью фильтрации от 5 до 60 мкм. Для более глубокой осушки воздуха его пропускают через адсорбенты, поглощающие влагу. Чаще всего для этого используется силикагель. В обычных пневмоприводах достаточную осушку обеспечивают ресиверы и фильтры- влагоотделители, но вместе с тем воздуху необходимо придавать смазочные свойства, для чего служат маслораспылители фитильного или эжекторного типа.

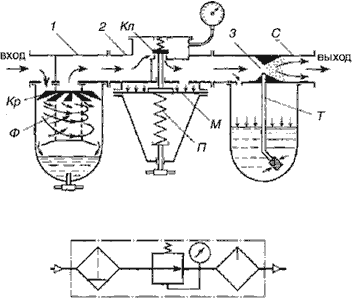

Рис.11.5. Типовой узел подготовки воздуха:

а - принципиальная схема; б - условное обозначение

На рис.11.5 показан типовой узел подготовки воздуха, состоящий из фильтра-влагоотделителя 1, редукционного клапана 2 и маслораспылителя 3.

Поступающий на вход фильтра воздух получает вращательное движение за счет неподвижной крыльчатки Kр. Центробежной силой частицы влаги и механических примесей отбрасываются к стенке прозрачного корпуса и оседают в его нижнюю часть, откуда по мере необходимости удаляются через сливной кран. Вторичная очистка воздуха происходит в пористом фильтре Ф, после которого он поступает на вход редуктора, где происходит дросселирование через зазор клапана Кл, величина которого зависит от выходного давления над мембраной М. Увеличение усилия сжатия пружины П обеспечивает увеличение зазора клапана Кл и, следовательно, выходного давления. Корпус маслораспылителя 3 делается прозрачным и заполняется через пробку смазочным маслом. Создаваемое на поверхности масла давление вытесняет его через трубку T вверх к соплу С, где масло эжектируется и распыляется потоком воздуха. В маслораспылителях фитильного типа вместо трубки Т установлен фитиль, по которому масло поступает в распылительное сопло за счет капиллярного эффекта.

Поможем написать любую работу на аналогичную тему