Основной расчетной величиной поточной линии является такт потока. Под тактом поточной линии понимается интервал времени между двумя выпускаемыми друг за другом с последней операции или между любыми смежными операциями изделиями. Такт потока является функцией заданной программы выпуска и существенно влияет на выбор технологического процесса, оборудования, оснастки, транспортных средств. В общем виде величина такта поточной линии (Т) определяется по формуле:

Т = Фпл/П, (16.1)

где Фпл — плановый, полезный фонд времени работы оборудования за определенный промежуток времени, например за месяц или год, в часах или минутах; П — производственная программа за тот же промежуток времени в натуральном измерении, в штуках и др.

При определении планового полезного фонда времени работы оборудования надо учитывать время, необходимое для ремонта оборудования, смену инструмента, под наладку станков, а также время на отдых, естественные надобности рабочих, положив при этом в основу научно обоснованный режим труда и отдыха в течение рабочего дня.

Научно обоснованный режим труда и отдыха улучшает физиологические функции рабочих, значительно повышает производительность труда, качество работы при одновременном снижении утомляемости и улучшении общего самочувствия рабочих.

Экономическое содержание такта поточной линии состоит в том, что если на потоке фактически выдерживается эта расчетная величина такта, то коллектив рабочих обязательно выполнит установленное плановое задание, так как оборудование и рабочие работают с запланированной производительностью. При сокращении длительности такта потока производственный процесс интенсифицируется либо за счет использования неучтенных при организации поточной линии резервов ускорения работы оборудования, либо за счет интенсификации труда рабочих. При увеличении длительности такта поточной линии замедляется темп производства, так как возникают потери рабочего времени, а оборудование недогружается, в результате не будет выполнено производственное задание, что приведет к ухудшению технико-экономических показателей работы участка, цеха, предприятия.

При поштучной передаче деталей с операции на операцию период между передачей двух следующих одна за другой деталей равен установленному такту. При передаче деталей с операции на операцию передаточными минипартиями (Пп), например когда размеры детали очень малы или когда величина такта измеряется по секундам, рассчитывают ритм поточной линии (Р) по формуле:

Р = Т*Пп. (16.2)

где Пп — величина передаточной минипартии деталей. Соблюдение такта или ритма поточной линии обеспечивается синхронизацией продолжительности каждой операции, т. е. путем выравнивания по времени всех технологических операций по отношению к такту или ритму потока.

Такт является основой для расчета других показателей поточной линии. Расчет количества рабочих мест поточной линии (Кр) по каждой операции производится по формуле:

Кр = Тшт/Т, (16.3)

где Тшт — трудоемкость операции поточной линии в тех же единицах измерения, что и такт потока.

При полной синхронизации потока расчетное количество рабочих мест всегда целое число, загрузка оборудования полная, т. е. длительность операции равна такту. При частичной синхронизации на не синхронизированных операциях расчетное количество рабочих мест не равно целому числу, поэтому результат расчета числа рабочих мест округляется в большую сторону. Это будет принятое количество рабочих мест (Кп). Коэффициент загрузки рабочего места (К3) по каждой операции определяется по формуле:

К3 = Кр/Кп . (16.4)

Скорость движения конвейера поточной линии (Ск) должна соответствовать такту потока. Это соответствие достигается, если путь, равный расстоянию между двумя смежными деталями, конвейер проходит за время, равное такту потока:

Ск = Шк/Т, (16.5)

где Шк — расстояние между двумя обрабатываемыми друг за другом деталями на конвейере (шаг конвейера).

На машиностроительных предприятиях скорость движения конвейера колеблется в пределах 0,1–4 м/мин. При более высоких скоростях работа на конвейере может стать опасной для рабочих. Рациональными скоростями рабочего конвейера считаются 0,5—2,5 м/мин при сборке относительно небольших объектов.

Одним из наиболее важных условий непрерывности производственного процесса является поддержание на всех стадиях поточного производства определенной величины производственных заделов. Под производственными заделами понимается незавершенное производство в натуральном выражении: заготовки, полуфабрикаты, готовые детали, сборочные единицы, находящиеся на разных стадиях производственного процесса (на разных уровнях готовности) и предназначенные для обеспечения бесперебойного хода работы.

Производственные заделы являются одной из основных частей оборотных фондов предприятия. В связи с этим обеспечение непрерывности поточного производства при минимально возможных оборотных фондах является чрезвычайно важным условием повышения эффективности производства. Размер производственных заделов, а следовательно, величина необходимых оборотных фондов зависят от организационного построения поточной линии, расстановки рабочих мест, особенностей применяемого оборудования. Определение величины производственных заделов должно производиться на основе специального расчета, а затем должен вестись учет и контроль состояния заделов.

Под технологическим заделом (Зтех) понимают детали или сборочные единицы, находящиеся в процессе непосредственной обработки или сборки на рабочих местах, а также детали, подвергающиеся технологическому контролю на специальных рабочих местах ОТК (Ккон):

Зтех = СКп*Кч + Ккон, (16.6)

где Кч — число деталей, одновременно обрабатываемых на одном рабочем месте.

Экономическое значение технологического задела в том, что если на начало рабочей смены или в любой час работы поточной линии на каждом рабочем месте есть расчетное число единиц объектов, прошедших обработку по предшествующим операциям, то, значит, есть условия для работы без простоев рабочих и оборудования, будет выполняться плановое сменное задание, а следовательно, обеспечиваться расчетная эффективность поточной линии. Если же на начало смены на любом рабочем месте отсутствует деталь, то по очереди обязательно будут простои рабочих и оборудования на всех последующих операциях после «пустого» рабочего места, равные такту поточной линии, умноженному на количество отсутствующих деталей. В результате снизится эффективность работы поточной линии.

Под транспортным заделом понимается общее число деталей, постоянно находящихся в процессе перемещения между рабочими местами поточной линии. Величина транспортного задела (Зтр) поточной линии определяется по формуле:

![]() , (16.7)

, (16.7)

где П — количество деталей, одновременно передаваемых с операции на операцию.

Экономическое значение транспортного задела совпадает со значением задела технологического. При наличии в течение смены на рабочей части конвейера расчетного числа деталей (сборочных единиц), прошедших обработку по предшествующим операциям, обеспечивается работа людей и оборудования без простоев, так как через строго определенные промежутки времени, равные такту поточной линии, к каждому рабочему месту будет своевременно подаваться деталь. Если же на каком-то транспортном устройстве конвейера не будет детали, то к определенному рабочему месту поточной линии подойдет «пустое» транспортное устройство и это рабочее место и все последующие будут по очереди простаивать в течение времени, равного такту потока.

Под межоперационным оборотным заделом понимается количество деталей, которое необходимо для обеспечения бесперебойной работы смежных рабочих мест, имеющих различную производительность. Следовательно, оборотный задел создается, когда смежные операции поточной линии не синхронизированы, причем продолжительность одной из этих операций обязательно больше такта поточной линии. Б таких случаях к началу смены (или рабочего дня) после рабочего места поточной линии, где продолжительность операции больше такта, должен находиться запас деталей, прошедших обработку по всем предшествующим операциям, в том числе и по более трудоемкой. Оборотный задел определяется между двумя смежными операциями. Оборотный задел в течение смены непрерывно изменяется в пределах от наибольшего своего значения в начале смены до минимального значения, равного нулю, затем вновь должен достигнуть максимальной величины. Таким образом, оборотный задел должен постоянно пополняться перед каждой сменой или рабочим днем. Можно создать межоперационный оборотный задел на несколько рабочих дней вперед, однако это приведет к увеличению размера связанных в незавершенном производстве оборотных средств, к замедлению их оборота.

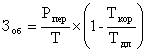

Межоперационный оборотный задел (Зо6) можно определить следующим образом:

, (16.8)

, (16.8)

где Рпер — регламентированный период, за который определяют оборотные заделы, например смена (8 ч); Ткор — продолжительность короткой операции между двумя смежными, мин; Кп — продолжительность такта, мин; Тдл — продолжительность длинной операции между двумя смежными, мин.

Резервным (страховым) заделом называется количество деталей, хранящихся в запасе, необходимом для обеспечения непрерывности работы поточной линии в случае остановки процесса производства вследствие поломки оборудования или в случае несвоевременной подачи комплектующих полуфабрикатов. Эти заделы в условиях поточного производства важны, так как их отсутствие может привести к нарушению непрерывной, ритмичной работы многих рабочих мест потока. Однако из этого не следует, что целесообразно создавать страховые заделы по каждой операции поточной линии, так как это существенно увеличит размер связанных в незавершенном производстве оборотных средств, а следовательно, резко снизит эффективность поточного метода организации производства. Обычно такие заделы создаются для обеспечения бесперебойной работы отдельных ответственных участков поточных линий, где не достигнута высокая стабильность производства, или после операций, выполняемых на оборудовании, которое часто выходит из строя. Необходимость страхового задела определяют исходя из опыта работы поточной линии.

Резервный (страховой) задел определяется по формуле:

Зстр=Тпер/Т (16.9)

где Тпер — время возможного перерыва в работе на данной операции (устанавливаемое опытным путем).

Страховой и оборотный задел в определенной степени взаимозаменяемы. Так, если перед какими-либо двумя рабочими местами поточной линии имеется оборотный задел, обеспечивающий работу в течение смены всем остальным рабочим местам поточной линии, то нет надобности иметь еще и страховой задел.

После расчета основных показателей поточной линии составляют план –график работы линии, который называется стандарт –планом.

Поможем написать любую работу на аналогичную тему