Бумага — это тонкий листовой материал, состоящий в основном из переплетенных и скрепленных между собой растительных волокон.

Помимо волокнистого материала для придания бумаге необходимых свойств в ее состав могут вводиться наполнители, проклеивающие и красящие вещества, некоторые специальные добавки.

Целлюлоза – основа бумаги

Для производства бумаги необходимо, чтобы волокна:

- были гибкими, чтобы произошло их переплетение при образовании листа;

- могли разламываться (фибриллироваться) с расщеплением на микроволокнистые частицы (фибриллы), что способствует сцеплению волокон;

- могли скрепляться между собой молекулярными силами для обеспечения прочности листа.

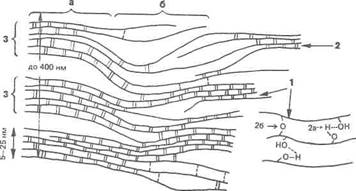

Рис. 1. Схема фибриллярного строения волокна целлюлозы:

а — кристаллические участки; б — аморфные участки; 1 — макромолекулы целлюлозы; 2 — связи между макромолекулами; 2а- водородные связи; 2б — гликозид-гидроксильная связь; 3 — микрофибриллы

Основные полуфабрикаты для изготовления бумаги

Полуфабрикаты — это волокнистые материалы, из которых изготавливается бумага. Они выделяются из растительного сырья, и прежде всего из древесины.

Гемицеллюлозы — это углеводы с меньшей, чем у целлюлозы, степенью полимеризации. В отличие от целлюлозы, они растворимы в щелочах, сильнее набухают в воде, что улучшает скрепление подокон в структуре бумаги.

Лигнин — природный полимер, содержащийся в одревесневших растительных тканях наряду с целлюлозой и гемицеллюлозами. Целлюлоза образует стенки клеток, а лигнин скрепляет их, образуя срединные пластинки.

Основное сырье современной целлюлозно-бумажной промышленности — древесина различных пород (ель, бук, тополь, осина и др.), однолетние растения: тростник, камыш, а также хлопковый линт (хлопковые очесы). Растительные волокна отвечают всем необходимым требованиям, которые предъявляются к волокнистым материалам для изготовления бумаги:

— они обладают достаточной прочностью и гибкостью;

— размалываются с образованием тонких микроволокнистых элементов, что обеспечивает лучшее переплетение их между собой;

— устанавливают водородные связи между собой, что обеспечивает скрепление волокон в листе бумаги в местах их переплетения.

Эти свойства придает растительному волокну целлюлоза — полимер, имеющий линейное строение, с большим числом гидроксильных групп. И чем больше в исходном сырье целлюлозы, тем ценнее этот волокнистый материал для производства бумаги.

В чистом виде целлюлоза в природе не встречается. Волокна хлопка содержат 90—95% целлюлозы, волокна льна — 80—85%, в различных видах древесины содержание целлюлозы колеблется в пределах 40 —60%, в стеблях соломы — 30—35%. Кроме целлюлозы растительные клетки содержат так называемые инкрустирующие вещества — лигнин, который придает волокнам жесткость и хрупкость. Лигнин несветопрочен, поэтому волокна, содержащие лигнин, со временем желтеют.

Лигнин может быть удален из растительных клеток путем химической обработки древесины.

Выделенная из растительных клеток целлюлоза — вещество волокнистого строения. Целлюлоза стойка к действию щелочей и разбавленных кислот. Это свойство целлюлозы и используется в процессе ее получения из древесины при очистке последней от лигнина и других инкрустирующих веществ.

Для производства гладкой, прочной и белой бумаги используют волокнистые полуфабрикаты, не содержащие лингина: древесную целлюлозу, хлопок и др. Для других видов бумаги используют целлюлозу в смеси с более дешевым полуфабрикатом – древесной массой, содержащей лигнин.

Древесная целлюлоза и древесная масса – основные волокнистые полуфабрикаты для производства бумаги.

Древесная целлюлоза

Целлюлозу получают химической обработкой древесины, из которой при этом выводятся инкрустирующие вещества, главным образом лигнин. Удаление лигнина основано на его способности образовывать с некоторыми химическими веществами растворимые в воде соединения, которые затем при промывке отделяются. В настоящее время широко применяют два способа получения целлюлозы: сульфитный (кислотный) и сульфатный (разновидность щелочного). Подготовка древесины перед получением из нее целлюлозы сводится к следующему:

▪ бревна древесины распиливают на балансы и тщательно очищают от коры;

▪ балансы рубят на щепу длиной примерно 20 х 20 мм и толщиной 3—5 мм;

▪ щепу сортируют, так как от однородности щепы зависит равномерность ее пропитки химическими реагентами, степень очистки от лигнина и качество получаемой целлюлозы.

При сульфитном способе целлюлозу получают из хвойных пород деревьев с небольшим содержанием смолы, например ели, пихты. Щепу загружают в железные герметически закрытые котлы, покрытые изнутри кислотоупорным слоем, и заливают варочном кислотой, т.е. раствором бисульфита кальция. Варка ведется при Т 140—150° С и при давлении 5—6 атм в течение 8—12 ч. В процессе варки лигнин взаимодействует с сернистой кислотой, и образуются кислоты, которые при промывке целлюлозы удаляются. Затем целлюлозу сортируют, так как после промывки могут остаться пепроваренные пучки волокон, щепа и др. Лучшей целлюлозой является та, из которой в процессе варки удалено возможно большее количество лигнина без разрушения целлюлозных волокон. Выход целлюлозы при сульфитном способе составляет 45 - 50.

Волокна сульфитной целлюлозы достаточно прочны, эластичны, легко отбеливаются. Они идут на изготовление всех видов печатной бумаги.

Целлюлоза, полученная в процессе варки древесины, отличается низкой белизной, поэтому не пригодна для изготовления высококачественной белой бумаги. Для повышения белизны целлюлоза подвергается отбелке. Лучшие виды печатной бумаги изготовляют на основе беленой, а более дешевые, например газетную и др. — из небеленой сульфитной целлюлозы.

При применении сульфатного способа получения целлюлозы основным реагентом является щелочь NаОН. Щепу варят при температуре 165—175°С, и большем давлении 7—8 атм, в результате продолжительность варки сокращается до 1,5—2 ч. Щелочь разрушает лигнин без заметного разрушения целлюлозы и переводит в растворимое состояние смолы, содержащиеся в древесине. При сульфатном способе в качестве сырья могут быть использованы смолистые породы деревьев, например сосна в виде отходов строительных материалов (горбыли, рейки).

Сульфатная целлюлоза обладает высокой прочностью, но имеет коричневый цвет — волокна окрашиваются растворенными смолами. Поэтому небеленую сульфатную целлюлозу используют только для изготовления высокопрочной упаковочной и оберточной бумаги.

Процесс отбелки сульфатной целлюлозы очень сложен и дорог. Но благодаря высокой прочности беленую сульфатную целлюлозу применяют для изготовления высококачественной бумаги для документов, денежных знаков, тонкой словарной и др.

Сульфатный способ производства целлюлозы находит широкое применение и является более перспективным по сравнению с сульфитным, так как позволяет перерабатывать отходы деревообрабатывающей промышленности из хвойных и лиственных пород древесины.

|

|

Древесная масса

Древесная масса представляет собой волокнистый материал, получаемый механическим измельчением древесины.

Способ получения древесной массы, дешевле, менее энергоемкий, с большим выходом по волокну (86—90%), поэтому древесная масса — самый дешевый волокнистый полуфабрикат.

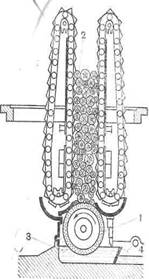

Рис. 2. Схема дефибрера

Древесная масса широко используется для производства различных видов бумаги и картона. Неплотно переплетающиеся частички древесной массы сообщают бумаге крупнопористую структуру и большую впитывающую способность. Сырьем для изготовления древесной массы служит ель, реже осина и другие лиственные породы деревьев.

Бревна древесины распиливают на балансы длиной 3 м, тщательно очищают от коры и загружают в шахту дефибрера (рис 2.), балансы 2 истираются абразивной рабочей поверхностью быстро вращающегося камня 1 в машине — дефибрере при непрерывной подаче воды в ванну 3.

Полученная на дефибрере древесная масса (дефибрерная) содержит отдельные волокна, обрывки волокон и грубые нерастертые пучки. Потому ее. сильно разбавляют водой (содержание волокна 2—8%) и сортируют, чтобы задержать щепу и посторонние примеси. Полученная После сортировки древесная масса не требует дополнительной обработки и пригодна для производства бумаги. Полученную таким образом, древесную массу называют белой.

Древесная масса является самым доступным полуфабрикатом для производства некоторых видов бумаги. Она придает бумаге такие свойства, как хорошее восприятие краски, мягкость и непрозрачность. Однако бумага, содержащая древесную массу, быстро теряет механическую прочность, в результате старения и со временем желтеет,  поэтому она применяется для изданий с ограниченным сроком службы.

поэтому она применяется для изданий с ограниченным сроком службы.

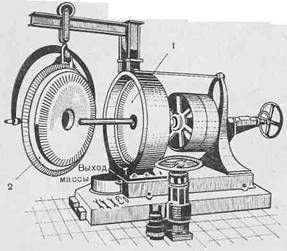

Древесная масса может быть получена из щепы путем истирания ее между вращающимися дисками машины (рис. 3), назыавемой рафинером (рафинерная древесная масса).

Рис. 3. Схема рафинера

Бурая древесная масса. Особенность производства бурой древесной массы заключается в предварительном пропаривании балансов перегретым паром перед их обработкой на дефибрерах. Под действием перегретого (120° С) пара происходит размягчение и частичное растворение смол и лигнина, находящихся в древесине, что облегчает разделение древесины на волокна. В результате дефибрирования получается длинноволокнистая масса с большей прочностью и эластичностью волокон. Однако растворенные смолы придают волокну темную, бурую окраску, не поддающуюся отбелке. Бурая древесная масса идет для изготовления переплетного картона и дешевой оберточной бумаги.

Химическая древесная масса волокнистый полуфабрикат, получаемый путем истирания на рафинерах щепы предварительно пропитанной раствором сульфата натрия. В процессе пропитки древесина набухает, лигнин частично разрушается, что ослабляет связь между волокнами и уменьшает их жесткость. В результате облегчается процесс истирания щепы и получается более однородный длинноволокнистый полуфабрикат без пучков и обрывков волокон с выходом по волокну 85—90%. Применяемые реагенты являются побочными продуктами химического производства, поэтому химическая древесная масса значительно дешевле целлюлозы: Химическая древесная масса отличается пониженной белизной, но она легко отбеливается. Отбеленную химическую древесную массу применяют в некоторых видах печатной бумаги вместо более дорогой древесной целлюлозы.

Термомеханическая древесная масса - новый перспективный волокнистый полуфабрикат, получаемый при обработке щепы (отходы лесопильной и деревообрабатывающей промышленности) на дисковых мельницах, рафинерах.

Предварительно щепу выдерживают при повышенных температуре и давлении, после чего ее подают на дисковую мельницу для размола. В результате такой обработки происходит размягчение лигнина, и волокна легко фибриллируются. Получают прочный длинноволокнистый полуфабрикат, который позволяет значительно сократить или полностью исключить целлюлозу в производстве многих видов бумаги и картона. Термомеханическую массу обязательно подвергают отбелке.

Для производства термомеханической древесной массы может использоваться щепа самых различных пород деревьев: пихты, сосны, ели, березы, осины и др.

Полуцеллюлоза

Полуцеллюлоза — это волокнистый полуфабрикат, полученный при непродолжительной варке древесной щепы в растворе соды или сульфита натрия. В результате происходит только частичное удаление лигнина, что обусловливает больший выход по волокну — до 65—85% вместо 45—50% при варке целлюлозы.

Полуцеллюлоза по своим свойствам занимает промежуточное положение между древесной массой и целлюлозой. В отличие от древесной массы полуцеллюлоза обладает волокнистым строением, большей мягкостью и гибкостью; она может частично или даже полностью заменить целлюлозу при изготовлении некоторых видов бумаги.

Другие виды целлюлозных волокон

Целлюлоза может быть получена не только из древесины, но и из другого растительного сырья.

До разработки способа получения древесной целлюлозы единственным источником сырья для выработки бумаги были лен, хлополк, пенька. Получаемая из них бумага отличалась высокой прочностью и долговечностью. Но в настоящее время это сырье находит ограниченное применение из-за высокой стоимости.

Из всех перечисленных волокон сейчас применяют только хлопковый линт, который идет на изготовление высококачественной бумаги для документов, денежных знаков, а также писчей, картографической и др. Производство массы из хлопкового линта сводится к его сортировке, дезинфицированию и варке в растворе едкого натра NаОН, извести Са(ОН)2 и др. Нити в дальнейшем разделяют на волокна, которые отбеливают и подвергают размолу.

Для изготовления бумаги может быть использована и целлюлоза, содержащаяся в соломе, стеблях кукурузы, тростника, камыша, бамбука и пр. В этих растениях содержится до 40% целлюлозы, и ее выделяют сульфатным способом.

![]() Важный и дешевый источник сырья для бумажной промышленности — макулатура. Различают два вида макулатуры: 1) оборотный брак бумажных фабрик, который тут же используют для изготовления бумаги, 2) брак и обрезки полиграфических, картонажных и других производств, а также старые газеты, книги, журналы. Макулатуру разваривают в щелочи, в результате чего из бумаги выводятся клеящие вещества, разрушается и частично обесцвечивается печатная краска. Макулатура, будучи вторичным сырьем, используется для изготовления оберточной бумаги, картона и некоторых видов печатной бумаги.

Важный и дешевый источник сырья для бумажной промышленности — макулатура. Различают два вида макулатуры: 1) оборотный брак бумажных фабрик, который тут же используют для изготовления бумаги, 2) брак и обрезки полиграфических, картонажных и других производств, а также старые газеты, книги, журналы. Макулатуру разваривают в щелочи, в результате чего из бумаги выводятся клеящие вещества, разрушается и частично обесцвечивается печатная краска. Макулатура, будучи вторичным сырьем, используется для изготовления оберточной бумаги, картона и некоторых видов печатной бумаги.

Отбелка полуфабрикатов

Для повышения белизны волокнистые полуфабрикаты подвергают отбелке, т. е. химической обработке с целью разрушения и удаления веществ, снижающих белизну. В качестве отбеливателей применяются различные окислители (хлор, двуокись хлора, перекись натрия, перекись водорода). При отбелке целлюлозы преследуется цель: удаление лигнина путем его окисления до веществ легкорастворимых в воде без деструкции целлюлозного волокна.

Цель отбелки древесной массы — обесцвечивание лигнина, без разрушения самого лигнина.

Полуцеллюлозу, химическую и термомеханическую древесную массу отбеливают окислителями — перекисями водорода и натрия. Разрушение красящих веществ может достигаться и восстановителями, например бисульфитом или гидросульфитом. В результате белизна волокон увеличивается с 50—56 до 80—85%.

Дефибрерную белую и бурую древесную массу не отбеливают.

Нецеллюлозные волокна

Для производства бумаги стали применять различные синтетические волокна. Получена бумага из полиэфирных и полиамидных волокон: капрона, лавсана, нитрона и др. Синтетические волокна отличаются высокой гидрофобностью (не воспринимают воду), поэтому при формировании листа они скрепляются между собой специальными связующими, а не в результате установления водородных связей, как у целлюлозных волокон.

Бумага из синтетических волокон обладает высокой механической прочностью, эластичностью. Она устойчива к действию щелочей, кислот, хорошо окрашивается различными красителями.

Благодаря своим замечательным свойствам, бумага из синтетических волокон найдет широкое применение для печатания географических карт, документов, денежных знаков, изготовления переплетных крышек и другой продукции, предназначенной для длительного пользования.

Поможем написать любую работу на аналогичную тему