Транспорт нефти в газонасыщенном состоянии может осуществляться под собственным давлением и с применением многофазных насосов.

Технология перекачки многофазной среды заключается в транспортировании неустойчивой смеси жидкости (нефть, вода), газа и твердых частиц в одном трубопроводе при непредсказуемых отклонениях по составу от некоего среднего значения. Без проблем осуществляется перекачка нефти с газовой фазой, поэтому отпадает необходимость применения устройств, регулирующих поток нефти, а также сепараторных и газоперекачивающих станций.

Впервые транспорт нефти в газонасыщенном состоянии в нашей стране был осуществлен на промыслах объединения "Казахстаннефть" еще в 1965 году. В условиях равнинной местности нефть и газ успешно транспортировались по одному трубопроводу диаметром 300 мм на расстояние 100 км. Транспорт нефти в газонасыщенном состоянии под собственным давлением осуществлялся также на промыслах Грознефти с Гойт-Корта по пересеченной местности длиной 40 км до Грозненского ГПЗ. В ОАО "Роснефть-Краснодарнефтегаз" этот способ применяется в настоящее время на месторождениях Сладковско-Морозовской группы, где газонасыщенная нефть транспортируется по равнинной местности на расстояние около 40 км.

Разработкой насосов для перекачки газожидкостной смеси в нашей стране раньше занимались институты ВНИИСПТнефть, ТатНИИнефть, Ивано-Франковский институт нефти и газа. В настоящее время этой проблемой в России занимается уфимский институт ИПТЭР (бывший ВНИИСПТнефть), постоянно ведущий работы по их усовершенствованию и внедрению. Испытания насосов проведены на Сергиевском месторождении ОАО "Самаранефтегаз". В 1992 году ведомственной комиссией эти насосы были приняты к серийному производству. Из-за финансовых затруднений их серийное производство пока не налажено.

Из зарубежных производителей многофазных насосных станций широкую известность получила немецкая фирма И.Х.Борнеманн Гмбх, основанная в 1853 году и имеющая по всему миру сеть из 95 дочерних фирм.

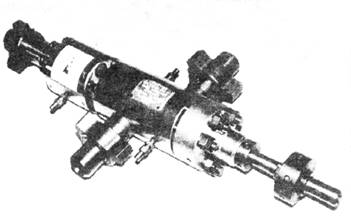

Рис.5. Мультифазный насос

В России создано СП "Борнемангазмаш", соучредителями которого являются фирма "Борнеманн" и Воронежский механический завод. СП предоставлены эксклюзивные права на поставку на территории России оборудования, производимого фирмой "Борнеманн".

Экономическая эффективность добычи нефти значительно повышается по сравнению с традиционной технологией благодаря следующим факторам:

- значительное (в 2-3 раза) уменьшение величины инвестиций на обустройство;

- значительное уменьшение эксплуатационных затрат;

- прирост добычи нефти и сокращение потерь;

- возможность утилизации попутного газа;

- уменьшение вредного воздействия на окружающую среду.

Другая зарубежная фирма Зульцер предлагает свои услуги по поставке на отечественный рынок винтовых осевых насосов, обеспечивающих сжатие газонефтяной смеси и транспорт ее на большие расстояния. Винтовой осевой насос пригоден для сжатия газонефтяных смесей с содержанием газа от 0 до 95 %. Особенностью этого насоса, которая позволяет перекачивать потоки с высоким содержанием газа, является спиралевидное колесо и диффузор лопастного типа, который дает возможность потоку выравниться по оси и предотвращает фазовое разделение нефти и газа в процессе перекачки. По сообщению фирмы Зульцер насос компактен, механически прост и высоконадежен, очень нечувствителен к абразивным твердым частицам и коррозионно-агрессивным средам. Высокая гибкость достигается за счет применения привода с регулируемой скоростью вращения. Кроме того, применение данных насосов позволит увеличить дебит скважин за счет снижения давления на ее устье.

Таким образом, совместный транспорт нефти и газа можно рекомендовать к применению только после тщательной технико-экономической проработки и сравнения с традиционными вариантами.

Производство сажи для нужд народного хозяйства.

Производство авиационного сконденсированного топлива (АСКТ) на основе пропан-бутановых фракций из нефтяного газа.

Во всех промышленно развитых государствах авиация является одним из крупнейших потребителей нефтепродуктов. В 1997 году совокупное потребление авиационного топлива всеми авиакомпаниями мира составило около 193 млн. м3. На долю стран СНГ, по некоторым оценкам, пришлось 10 млн .тонн, или чуть более 5% от общемирового уровня.

В настоящий момент практически единственным топливом для воздушного транспорта остается авиационный керосин. Между тем существует немало интересных разработок, предусматривающих внедрение в практику альтернативных авиационных топлив - сжиженных природных газов (СПГ), жидкого водорода (ЖВ), авиационного сконденсированного топлива (АСКТ).

К планомерному изучению эффективности СПГ в качестве авиатоплива наша страна приступила в числе первых в мире, еще в 60-е годы. Достигнутые при этом успехи позволили перейти к практическому созданию летательных аппаратов на газе. В первую очередь речь идет о самолетах на СПГ и жидком водороде Авиационного научно-технического комплекса (АНТК) им. А.Н.Туполева и вертолетах завода им. М.Л.Миля, использующих авиационное сконденсированное топливо (АСКТ) на основе пропан-бутановых фракций, получаемое из нефтяного газа.

Большое внимание вопросам использования нефтяного газа уделяется в нефтегазодобывающих объединениях. В связи с этим в перечень приоритетных направлений развития науки и техники ОАО "Оренбургнефть" входят задачи сбора и переработки низконапорных газов, которые необходимо рассматривать в тесной связи с экологическими проблемами, т.к. ущерб от выбросов в атмосферу сотен тонн вредных веществ, продуктов сгорания газа не поддается расчету.

Для решения назревших проблем ОАО "Оренбургнефть" были рассмотрены три направления:

- разработка новых машин для перекачки двухфазных сред (газа с жидкостью);

- использование винтовых компрессоров по проверенной технологии сжатия и перекачки газа;

- развитие работ по струйным компрессорам.

В ОАО "Оренбургнефть" было принято решение о внедрении струйной техники для утилизации низконапорных газов. На первом этапе работ основное внимание уделялось исследованию струйных аппаратов и совершенствованию системы регулирования, на втором этапе - разработке технических решений для сокращения расходов электроэнергии.

Рис.6. Жидкоструйный компрессор

В 1997 году была разработана и исследована жидкоструйная компрессорная установка с регулируемым приводом, оснащенная запатентованным двухпоточным одноструйным сопловым аппаратом. Теоретически и экспериментально получены безразмерные рабочие характеристики каждого жидкоструйного компрессора, оснащенного двухпоточным одноструйным сопловым аппаратом, что позволяет с помощью разработанных простых методов регулирования решить практически важную задачу - обеспечить устойчивость работы компрессора при изменяющихся входных и выходных параметрах и фазовом состоянии перекачиваемой среды.

Была также определена возможность дистанционного гидравлического управления работой жидкоструйного компрессора, оснащенного двухпоточным одноструйным сопловым аппаратом (для регулирования используются эффекты взаимодействия двух струй жидкости).

Разработана универсальная методика расчета жидкоструйных компрессоров с двухпоточными или однопоточными сопловыми аппаратами, учитывающая характеристики силовых насосных аппаратов.

В ходе промысловых испытаний жидкоструйного компрессора (рис.6), разработанного ОАО "Оренбургнефть", подтверждена его работоспособность при утилизации низконапорных газов и при перекачке газожидкостных смесей и жидкостей: жидкоструйный компрессор устойчиво работает на всех режимах, а попадание жидкости в газовую линию не приводит к срывам процесса перекачки. Разработанный жидкоструйный компрессор подготовлен к серийному производству.

Жидкоструйная компрессорная установка производительностью 1000 м3/сутки пущена в эксплуатацию в Ш квартале 1997 года на Тананыкском месторождении для утилизации газов с последней ступени сепарации установки подготовки нефти.

На Бобровском и Покровском месторождениях также работают жидкоструйные компрессоры при перекачке газа и газожидкостных смесей на установках подготовке воды в системе поддержания пластового давления. Производительность установок по газу достигает 2500 м3/сутки при выходном давлении 0.6 МПа. В стадии подготовки к монтажу находятся жидкоструйные компрессорные установки на Гаршинском и Красноярском месторождениях.

Дополнительно были проведены экспериментальные работы на Зайкинском месторождении. Газ давлением 1.7 МПа из последней ступени сепарации установки подготовки нефти откачивался жидкоструйным компрессором во вторую ступень с давлением 3.5 МПа. Производительность компрессора во время эксперимента достигла 4000 м3/ч. Газ из последней ступени сепарации полностью утилизировался, дежурный огонь на факеле поддерживался за счет подачи газа из газопровода.

Еще один эксперимент. Скважина прекратила фонтанировать из-за снижения пластового давления при давлении в системе нефтесбора 5,5 Мпа. При подключении жидкоструйного компрессора на устье скважины давление было снижено до 2 МПа. Скважина возобновила фонтанирование с дебитом по нефти 40 т/сутки при газовом факторе 500 м3/т.

Первый этап по внедрению струйной техники в ОАО "Оренбургнефть" был успешно проведен за 1.5 года. Накопленный опыт подтверждает возможность быстрого и эффективного решения проблемы утилизации низконапорных газов в самых разнообразных условиях.

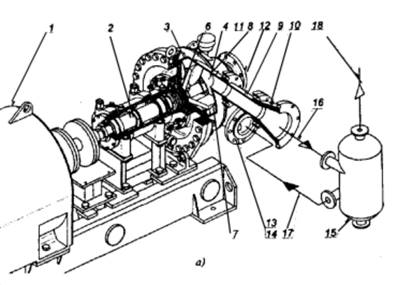

В процессе исследований в ОАО "Оренбургнефть" пересмотру был подвергнут весь рабочий процесс сжатия и перекачки газа в струйной компрессорной установке и сформулированы основные направления повышения КПД струйной компрессорной установки и уменьшения стоимости оборудования. В результате была разработана струйная импульсная компрессорная установка (рис.7), предназначенная для сжатия и перекачивания газа и газожидкостных смесей на нефтегазодобывающих предприятиях, установках подготовки нефти и газа, дожимных насосных и компрессорных станциях.

Рис.7. Струйная импульсная компрессорная установка

(общая компоновка)

Установка работает следующим образом. Электродвигатель 1 через вал 2 вращает лопастное колесо 5. Жидкость в камере 4 получает кинетическую энергию от вращающегося лопастного колеса 5. Одновременно через входной патрубок 12 в камеру 4 подают газ (или газожидкостную смесь). В камере 4 перекачиваемая среда разгоняется лопастями 7, в результате ее кинетическая энергия увеличивается. Между кромками лопастей и стенками рабочей камеры 4 выполнены зазоры минимальных размеров, которые делят камеру 4 на секции. По этой причине перекачиваемая среда поступает на выход 8 в импульсном режиме. По тангенциальному выходу 8 перекачиваемая среда импульсами отводится в дополнительный патрубок 9. Частота импульсов определяется числом лопастей 7 колеса 5 и частотой его вращения. В патрубке 9 и затем в диффузоре происходит дальнейшее перемешивание жидкости с газом и торможение потока газожидкостной смеси, сопровождаемое повышением гидростатического давления при уменьшении скорости течения. С пониженной скоростью течения газожидкостная смесь по трубопроводу 16 поступает в сепаратор 15, где разделяется на жидкость и газ. Сжатый газ из сепаратора 15 отводится по трубопроводу 18 к потребителю, а жидкость по трубопроводу 17 возвращается в рабочую камеру 4 через сопло 14 и через дополнительную камеру 11. При перекачивании газожидкостной смеси принцип работы установки не меняется, при этом из сепаратора 15 отводится не только газ, но и жидкость, а часть жидкости постоянно циркулирует по замкнутому контуру.

Таблица 2

Основные рабочие параметры компрессорной установки

|

Параметр |

Размерность |

Величина |

|

Мощность электродвигателя |

КВт |

400 |

|

Частота вращения вала эл.двигателя |

об/мин |

3000 |

|

Давление газа: |

|

|

|

На входе в компрессор |

КПа |

118 |

|

На выходе из компрессора |

КПа |

1078 |

|

Производительность компрессора |

м3/мин |

до 40 |

|

Плотность рабочей жидкости |

кг/м3 |

900 - 1200 |

В качестве рабочей жидкости используется пресная или пластовая минерализованная вода, нефть или их смеси в любых пропорциях компонентов. Тип рабочей жидкости выбирается в соответствии с технической задачей и технологической схемой.

Приоритеты на найденные технические решения закреплены по линии патентования. Перспективным следует считать контроль за рабочим процессом с использованием современной компьютерной техники и программных средств.

Простая в конструктивном исполнении струйная техника, дополненная современной системой автоматизации и контроля, открывает новые возможности ее использования для решения важных экономических и экологических проблем.

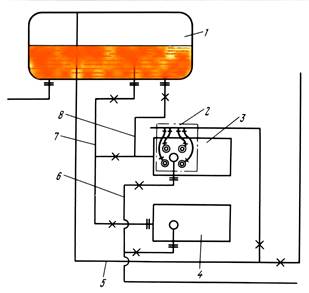

Для совместного транспорта газожидкостной смеси во ВНИИБТ разработан способ нагнетания газожидкостной смеси (ГЖС) с помощью бустерного (дожимного) насос-компрессора. Суть его заключается в компримировании газа низкого давления жидкостным проточным поршнем, формирующимся в вертикальной полости компрессорных камер специального устройства. Устройство монтируется на поршневом или плунжерном насосе, превращая его в бустерный насос-компрессор (БНК) (рис.8).

В НГДУ «Бугурусланнефть» БНК смонтированный на базе поршневого насоса 9МГр(НБ-125), был применен для откачки нефтяного газа ДНС по нефтепроводу на ЦПС и ликвидации факела.

Рис.8. Бустерный насос- компрессор, смонтированный на насосе 9МГр(НБ 125) на

ДНС НГДУ «Бугурусланнефть»

БНК непрерывно откачивал весь нефтяной газ в количестве 3000 м3/сут при давлении в булите 0,35 – 0,4 Мпа и около 370 м3/сут пластовой воды (почти 90%), остальная вода и вся нефть откачивались насосом (рис.9). Эксплуатация оборудования в течение зимы показала надежность решения: гидраты в факельной линии не образовывались.

Рис.9. Схема обвязки оборудования ДНС для откачки всей продукции с помощью насосно-бустерной установки

1-булит, 2-бустерное устройство, 3-бустерный насос-компрессор на базе насоса НБ-125, 4-насос 9МГр, 5-газовая линия, 6-выкидная линия, 7-штатная приемная линия, 8-дополнительная (водяная) приемная линия

Расчет показал, что насос-компрессор способен закачивать весь нефтяной газ ДНС и до 100 м3/сут пластовой воды в систему ППД под давлением 10 Мпа, что повысит ее эффективность за счет замены воды водогазовой смесью.

Поможем написать любую работу на аналогичную тему