Известно, что технологически эффективным способом повышения нефтеотдачи является закачка в нефтяные пласты СО2. СО2 хорошо растворяется в нефти, в том числе в тяжелой. При этом объем нефти увеличивается в 1,5 раза, что повышает нефтенасыщенность в прискважинной зоне. Кроме того, в десятки раз снижается вязкость нефти. Это способствует не только увеличению дебита нефти, но и росту коэффициента извлечения нефти (КИН) до 87-94%; прирост добычи составляет не менее 1,3 т/т СО2. Реализация этой прогрессивной технологии в России сдерживается отсутствием крупных, надежных и недорогих источников СО2.

В “ЭКОЭН” разработана новая технология сжигания топлива, позволяющая получать продукты горения с содержанием СО2 порядка 95 %. По этой технологии в качестве окислителя применяется не воздух, а смесь кислорода с СО2. Доля кислорода в смеси примерно такая же как в воздухе. В результате обеспечивается возможность использования серийно выпускаемого теплоэнергетического оборудования.

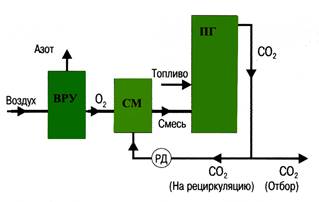

Необходимый для сжигания топлива кислород получается с помощью турбодетандерных вохдухоразделительных установок (ВРУ), выпуск которых освоен отечественной промышленностью. Принципиальная схема подачи окислителя показана на рис.10: воздух подается на ВРУ, где разделяется на азот и кислород. Азот может закачиваться в пласты для эксплуатации нефтяного месторождения в газонапорном режиме. Кислород подается в смеситель (СМ) и смешивается с продуктами горения, состоящими в основном из СО2. Часть продуктов горения отбирается из парогенератора (ПГ) и перекачивается в смеситель с помощью рециркуляционного дымососа (РД).

Рис.10. Принципиальная схема подачи окислителя для сжигания топлива

Полученный в смесителе искусственный окислитель подается в топку парогенератора для сжигания топлива. Продукты горения на выходе из парогенератора состоят в основном из СО2, концентрация которого может достигать 95%. Эти газы могут быть эффективно использованы для закачки в пласты с целью повышения нефтеотдачи. Если дополнительно установить паротурбинную установку, работающую от парогенератора и приводящую в действие электрогенератор, то можно получать недорогую электроэнергию на базе собственных топливных ресурсов.

Разработанная технология позволяет использовать для повышения нефтеотдачи не только СО2, но и азот, карбонизированную воду, водяной пар и горячую воду.

Таким образом, рассмотренная технология обеспечивает рациональное использование нефтяного газа, улучшение экологической ситуации в районе нефтяного или нефтегазового месторождения, дает возможность получить дополнительную прибыль за счет реализации избыточной электроэнергии. Технико-экономические показатели подтверждают высокую рентабельность (60-318 %) и низкие сроки окупаемости капиталовложений (0,37 – 1,2 года). Стоимость СО2 при применении рассматриваемой технологии (19-55 долл./т) сокращается по сравнению со стоимостью СО2, полученной на основе применения МЭА (1900 долл./т), сокращается в 55-98 раз. При этом она ниже стоимости СО2, добываемого из природных месторождений в США (60-70 долл./т с учетом всех затрат).

Опыт ОАО «Татнефть».

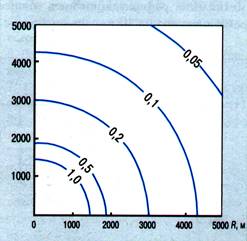

С внедрением напорной герметизированной системы сбора продукции скважин резко сократились потери нефтяного газа. Однако в цепочке продвижения продукции от скважины до потребителя остались технологически неизбежные узлы разгерметизации. В системе сбора нефтяного газа – это конденсатосборники, установленные на пониженных участках промысловых газопроводов, а в системе сбора нефти – резервуары. Кроме потерь углеводородного сырья, они создают также значительное загрязнение атмосферного воздуха, превышающее предельно-допустимое на расстоянии 800 – 1500 м (рис.11).

Рис.11. Рассеивание углеводородов из конденсатосборников

На выбросы из этих объектов приходится до 60% экономического ущерба, создаваемого выбросами из передвиэных и стационарных источников в районах добычи нефти. Поэтому важной задачей является максимальное сокращение потерь и выбросов из конденсатосборников и резервуаров, особенно в условиях высокой плотности населения в Татарстане.

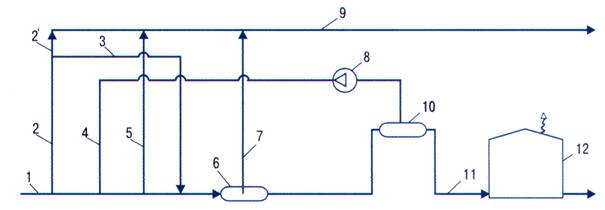

Одним из подходов к решению данной проблемы является технология подготовки нефти с рециркуляцией газа, которая заключается в возврате газа второй и последующих ступеней сепарации на предыдущую (рис.12). При этом тяжелые компоненты газа извлекаются из него нефтью и тем самым уменьшается количество конденсата, выпадающего в газопроводе без применения адсорбентов и дорогостоящего оборудования. Дополнительно требуется лишь проложить газапровод от компрессора до сепаратора первой ступени.

Рис.12. Схема рециркуляции газа с регулируемым составом сырья

1-подводящий нефтепровод, 2,2’-газопровод предварительного отбора газа,3-газапровод возврата газа, 4-циркуляционный газопровод, 5-газопровод, 6-сепаратор первой ступени, 7-газопровод первой ступени, 8-компрессор, 9-транспортный газопровод, 10-сепаратор второй ступени, 11-нефтепровод, 12-технологический резервуар

Оптимальные технологические параметры зависят от состава нефтей. Для их определения была разработана оптимизационная модель сепарации нефти с рециркуляцией газа.

Процесс осуществляют в два этапа: вначале перед первой ступенью сепарации предварительно отбирают газ, что позволяет улучшить абсорбирующую способность нефти и извлечь большее количество тяжелых компонентов из рециркулирующего газа, затем часть этого газа (40 – 100%), определяемую оптимизационными расчетами, возврвщают в нефть для более избирательного распределения углеводородных компонентов между фазами на последующих ступенях сепарации.На практике технология позволяет снизить суммарные потери от испарения и конденсации на 24% без увеличения нагрузки на компрессорное оборудование.

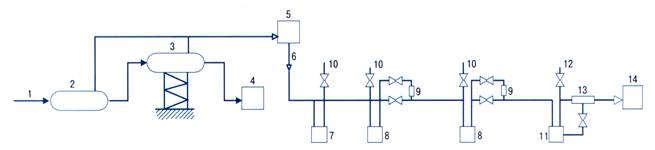

Технология рециркуляции в настоящее время внедрена на 10 крупных узлах сепарации нефти, а также на ДНС. Однако она лишь снижает потери конденсата, но не исключает их полностью. В связи с этим было найдено радикальное решение: транспортирование конденсата, выпадающего в конденсатосборниках, вместе с газом (и за счет энергии самого газа) по газопроводу на перерабатывающий завод (рис.13).

Рис.13. Схема транспортирования газа с распыленным конденсатом

1-нефтепровод, 2,3-сепаратор первой и второй ступени, 4-установка подготовки нефти,5-компрессорная станция, 6-газопровод, 7-емкость сбора воды, 8-конденсатосборник, 9-диспергатор, 10-водопровод, 11-накопительная емкость, 12-конденсатопровод, 13-фазовый разделитель, 14-ГПЗ

Газ, выделяющийся в сепараторах, компримируют до давления 0,5 – 0,6 Мпа, затем подают в газопровод. В процессе движения газа вследствие снижения температуры до 10 – 15 оС из него выпадает конденсат, который на начальном участке газопровода состоит, в основном, из воды (до 95%). При дальнейшем движении газа из него выпадает углеводородный конденсат, который скапливается в конденсатосборниках 8. Отстоявшийся в них конденсат пропускают через диспергатор 9 и образовавшуюся тонкодисперсную систему непрерывно вводят в зоны пониженного давления, которые создают по трассе газопровода задвижками в местах наибольшего скопления конденсата. За счет перепада давления создается повышенный скоростной напор газового потока, способствующий мгновенному распространению (и, частично, испарению) полученных в диспергаторах мельчайших капелек углеводородного конденсата в объеме газового потока по длине газопровода. В результате на ГПЗ в полном объеме поступают углеводороды в виде обогащенного газа и мелкодисперсного конденсата.

Энергетические затраты на реализацию данной технологии снижаются, если одновременно используется технология рециркуляции, т.к. при этом уменьшается количество диспергируемого конденсата.

Таким образом, задача сокращения (исключения) потерь углеводородов при транспортировании газа полностью решается двумя взаимно дополняющими технологиями: рециркуляции и транспорта распыленного конденсата.

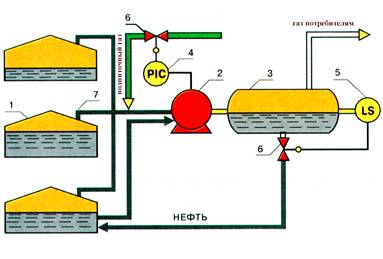

Для сокращения потерь нефти от испарения в промысловых резервуарах в АО «Татнефть» разработана система улавливания легких фракций нефти (УЛФ) (рис.14).

Рис.14. Принципиальная схема системы УЛФ

1-резервуар, 2-компрессор, 3-сепаратор, 4-датчик давления, 5-датчик уровня, 6-регулирующие клапаны, 7-газоуравнительная система

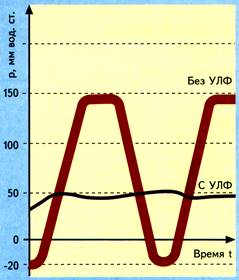

Принцип работы системы УЛФ заключается в откачке избыточных паров нефти из резервуаров и подаче подпиточного газа в резервуары при снижении в них давления, т.е. данная система исключает сообщение газового пространства резервуаров с атмосферным

Рис.15. Изменение давления в резервуаре

воздухом. Система автоматики по сигналам датчиков давления, установленных на резервуарах, управляет работой компрессора, клапаном подачи подпиточного газа, насосом для откачки конденсата и др. элементами. Давление в резервуаре остается практически постоянным (рис.15). При работе системы УЛФ дыхательная арматура резервуара выполняет роль предохранительной.

К установкам УЛФ могут подключаться сырьевые, товарные резервуары и концевые сепараторы. Таким образом может быть реализована полностью герметизированная система сбора и подготовки нефти.

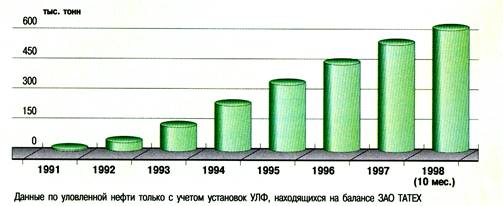

Рис.16. Количество углеводородов, уловленных установками УЛФ (на 1.11.98г.)

Окупаемость затрат по установкам УЛФ гарантируется в срок от 6 месяцев до 2,5 лет в зависимости от производительности резервуарного парка и обеспечивается за счет предотвращения технологических потерь.

Установки УЛФ используются также в режиме компрессорной станции для сбора и транспортировки газа до магистральных газопроводов.

Таким образом, впервые в мире в Татарстане решена проблема выбросов легких фракций углеводородов в атмосферу для целого нефтяного региона, при этом сохранено от испарения более 600 тыс.тонн нефти углеводородов. Более 40 установок работают на предприятиях России и стран СНГ, в том числе на объектах АО «Татнефть» – 27 установок.

Поможем написать любую работу на аналогичную тему