За рубежом вопросы использования нефтяного газа решаются на уровне национальных программ с привлечением необходимых финансовых и материальных ресурсов, что обеспечивает практически полную его утилизацию.

В США и Канаде не существует строгого деления газа на нефтяной и свободный, как это принято у нас. Все углеводородные газы природного происхождения независимо от источников получения называются естественными и подлежат переработке. Так, в США считается выгодным перерабатывать даже "тощие"- неучтенные природные газы с содержанием углеводородов - этана, пропана, бутанов и т.д. на уровне 100-150 г/м3.

Зарубежные промышленники стремятся получить дополнительную прибыль за счет несложной обработки продукции скважин в промысловых условиях. Промысловая обработка продукции скважин требует определенных капвложений, поэтому масштабы и степень подготовки нефти и газа оцениваются с учетом допустимой нормы прибыли и возврата вложенного капитала в короткие сроки. Выбор вида и способа обработки продукции скважин осуществляется с учетом охраны окружающей среды, природных факторов, требований рынка.

В соответствии с существующим законодательством США промысловые отходы можно квалифицировать как ограничиваемые и как ненормируемые. К ненормируемым относят пресную воду, водяной пар, двуокись углерода, метан и этан. К ограничиваемым относят сероводород, окислы серы, углерода и азота, дымовые газы, углеводороды с молекулярной массой более 40 и соленую воду. В некоторых штатах к ограничиваемым относят также метан и этан. Некоторые из этих отходов после переработки находят эффективное применение: сероводород можно использовать для получения Н2SO4, пропан и тяжелые углеводороды могут смешиваться с нефтью и транспортироваться потребителю. Посредством отдувки сероводорода газом содержание его в нефти может быть снижено до 0, 007% и менее. При очистке газа от сероводорода для его транспортирования и осушки используют моноэтаноламиновые системы. Считается экономически выгодным применять процессы, в которых используются смеси растворов аминов и гликолей. Но после подготовки газа для транспортирования и продажи остается еще проблема глубокого извлечения двуокиси углерода и сероводорода. Наиболее широко распространены два метода: извлечение сероводорода и перевод его в элементарную серу с последующим выделением двуокиси углерода и закачкой ее в пласт. Большинство действующих установок по извлечению серы основаны на использовании различных модификаций процесса Клауса, при которых степень очистки газа составляет 95-99%. Если объемы извлекаемого газа небольшие и геологические условия благоприятные, прибегают к закачке газа в пласт. Извлечение тяжелых компонентов на промысле осуществляется на газобензиновых заводах и небольших промысловых установках.

Основной особенностью объектов подготовки нефти и обработки газа на зарубежных промыслах является их органическая связь со всем комплексом нефтяного месторождения. Повсюду применяется совместная обработка нефти и газа: осуществляются обезвоживание и обессоливание нефти, переработка газа всех ступеней сепарации и подготовка воды для закачки в пласт. Таким образом, комплекс вырабатывает подгототовленные к транспорту нефть и газ, товарные жидкие продукты переработки газа и воду для закачки в пласт. Это позволяет значительно уменьшить территорию объектов за счет сокращения и объединения многих узлов общего назначения и снизить капвложения и энергозатраты, по сравнению с вариантом раздельной подготовки нефти и газа на технологически и организационно автономных объектах, на 25-30%. В США, Франции и других странах приняты законы, запрещающие добычу и подготовку нефти без утилизации нефтяного газа. Нефтяной газ поступает на установку переработки газа частично осушенным и сжатым до давления, при котором осуществляется его переработка. При этом на установке не надо строить компрессорную станцию для сжатия сырого газа, что сокращает сроки строительства объектов и капвложения.

Обработка газа на совмещенных комплексах осуществляется и когда основным сырьем является природный газ, и когда обрабатывается смесь природного и нефтяного газа и только нефтяной газ. В первом случае все три ступени сепарации проводятся непосредственно на установке обработки продукции скважин, во втором случае осуществляется только вторая и третья ступени сепарации, включая горячую. Из газа извлекаются все целевые компоненты и сухой отбензиненный газ нередко используется для закачки в пласт. На объектах, расположенных в труднодоступных районах, продукты переработки газа (ШФЛУ) также закачиваются в пласт. В этом случае на установках переработки газ отбензинивают при степени отбора углеводородов Сз+в в пределах 40-50% от потенциала. Несмотря на устойчивое уменьшение запасов газа и возникший в связи с этим дефицит в США, значительные объемы газа используются для поддержания пластового давления и реализации ресайклинг процесса. Это свидетельствует о том, что извлечению тяжелых фракций газа даже в таких условиях придается очень важное значение. Для всех технологических схем характерна высокая степень унификации оборудования и применение таких процессов, как сепарация (очистка) сырого газа от капельной жидкости и мехпримесей, компримирование до заданных давлений, осушка газа от влаги, рекуперация тепла и холода встречными технологическими потоками, охлаждения газа и абсорбента, разделение газожидкостной смеси на сухой газ и широкую фракцию углеводородов. Только после сепарации газа технологические схемы процессов становятся различными. Для низкотемпературной конденсации (НТК) конечным узлом технологической схемы является блок деэтанизации, для НТР - ректификационная колонна, а для процессов НТА - блок абсорбента, абсорбционно-отпарная колонна и десорбер. Для очистки газа от мехпримесей и капельной жидкости применяют фильтры-сепараторы, которые обеспечивают высокую степень очистки газа при высокой удельной производительности.

Широкое применение за рубежом получили центробежные компрессоры с приводом от газовых турбин. Фирмы "Кларк", Ингерсон-Рэнд", "Парсон", "Эллиот" (США) выпускают компрессоры нескольких видов мощностью от 600 до 5000-6000 кВт, агрегатирование которых позволяет получать технологические блоки необходимой производительности при заданных давлениях. Мощность таких технологических блоков колеблется в пределах 1,5-20 тыс.кВт. Характерной особенностью компрессоров зарубежных фирм является наличие воздушного -многоступенчатого охлаждения и возможность применения приводов различных типов (паровая, газовая турбина, электродвигатель), что делает их более эффективными и гибкими в эксплуатации. Газотурбинные установки в комплексе с оборудованием, использующим тепло отходящих газов, образуют на газоперерабатывающих установках единые энергетические комплексы, в которых газовые турбины используются не только в качестве силовых агрегатов, но и применяются для выработки электроэнергии, теплофикации объектов. Газовые турбины в сочетании с компрессорами, насосами, генераторами и вспомогательным оборудованием поставляются блоками. Блочные турбокомпрессорные установки намного экономичней поршневых, которые, однако, все еще применяются на промыслах США, Канады и других странах. Блочные поршневые компрессоры применяют, как правило, на объектах небольшой производительности. Предпочтение отдается машинам, не требующим смазки, с уплотнением из тефлоновых колец. Находят применение и ротационные компрессоры.

Высокая степень использования нефтяного газа за рубежом объясняется мощной газоперерабатывающей промышленностью. На современных зарубежных ГПЗ мощность компрессорного агрегата соответсвует производительности технологического блока, поскольку высокая надежность машин позволяет не устанавливать резервных агрегатов. Межремонтный период работы компрессоров достигает 25000 ч. Хладоагентом на таких холодильных установках являются этан-пропан, этилен-пропилен. Все более широкое распространение получают высокоскоростные турбодетандеры с числом оборотов 25000 в минуту при небольших габаритных размерах.

Предварительное охлаждение газа происходит в теплообменниках (кожухотрубчатых, пластинчатых и др.) за счет обратных потоков. Пластинчатые теплообменники отличаются большой компактностью и более высокими, чем кожухотрубчатые, коэффициентами теплопередачи.

В газопереработке широко применяют:

- турбодетандеры, в которых используется пластовая энергия природного или сжатого нефтяного газа, что обеспечивает получение холода высокого потенциала;

- гидравлические турбины, использующие энергию жидкостных потоков и приводящих в движение насосы;

- котлы-утилизаторы, регенирирующие тепло отходящих газов газовых турбин и вырабатывающие пар, вращающий паровые турбины, а также идущий на отопление и технологические нужды;

- электрогенераторы, приводящиеся в движение паровыми машинами и дизельными агрегатами, обеспечивающие объекты электроэнергией.

Каждый технологический узел в газопереработке состоит, как правило, из одной единицы оборудования, равной производительности всей технологической линии. Выдерживается принцип: один газовый компрессор, одна холодильная машина, один теплообменник сырой газ-сухой газ; один теплообменник сырой газ-конденсат; один пропановый (этановый) испаритель; один трехфазный сепаратор; один деэтанизатор (если объект работает по схеме НТК) или один абсорбер или десорбер (по схеме НТА). При этом оборудование монтируется в точном соответствии с технологической схемой, что значительно экономит площадь технологических площадок. В США и Канаде одна линия газоперерабатывающего объекта обеспечивает обработку до 4 млрд.м3 газа в год, хотя имеется большое количество объектов намного меньшей мощности.

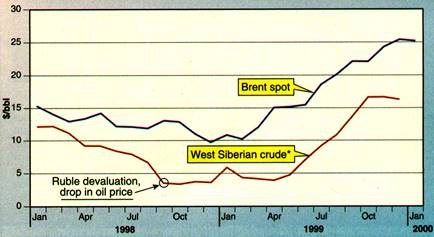

Большинство крупных нефтяных компаний мира являются владельцами мощностей по переработке нефти. Компании стремятся максимально использовать эффект от комбинирования нефте-, газопереработки и нефте-, газохимии. Они усиливают своё внимание к добыче и переработке попутного нефтяного и природного газа, производству и сбыту сжиженного газа, строительству трубопроводов. В связи с падением цен на нефть и газ компании увеличивают затраты в производство нефтепродуктов повышенного качества и улучшенных экологических характеристик, а также дорогостоящих топлив и масел специального назначения, тем самым укрепляя свое "нефтехимическое крыло". Как правило, в периоды уменьшения цен на нефть и газ, цены на нефтехимические и химические продукты, получаемые из нефтяного и газового сырья, не снижаются или снижаются существенно меньше. Анализ динамики цен показывает, что сводный индекс падения цен на нефтехимическую продукцию существенно меньше индекса падения цен на нефть (рис.18).

Рис.18. Динамика цен на нефть

По данным американского журнала “Oil and Gas Journal” и российского "Бюллетеня иностранной коммерческой информации" "химический" потенциал ведущих нефтяных компаний мира весьма велик.

Таблица 3

Мощности по производству крупнотоннажных нефтехимикатов в мире

(на 1.01.98 г.) и доля нефтяных компаний

|

Виды продукции |

Мировые мощности, млн. т/год |

Доля компаний, % |

|

|

Нефтяных |

Химических |

||

|

Этилен |

89,6 |

48,0 |

52,0 |

|

Пропилен |

11,9* |

65,0 |

35,0 |

|

Бензол |

24,4 |

76,5 |

23,5 |

|

Ксилолы суммарные |

20,1 |

94,5 |

5,5 |

|

Параксилол |

3,9* |

95,8 |

4,2 |

|

Бутадиен |

8,4 |

41,2 |

58,8 |

|

Метанол |

26,4 |

34,2 |

65,8 |

Поможем написать любую работу на аналогичную тему