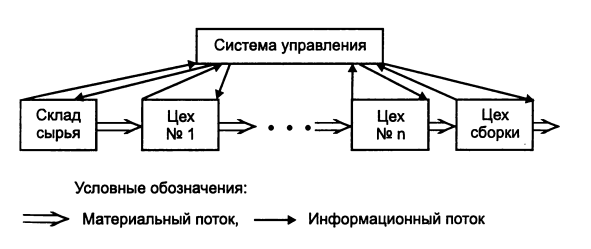

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться различными способами, из которых выделяют два основных: толкающий и тянущий, принципиально отличающиеся друг от друга. Первый вариант носит название "толкающая система" и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток "выталкивается" получателю по команде, поступающей на передающее звено из центральной системы управления производством (рисунок 1).

Рисунок 1 – Принципиальная схема толкающей системы управления

Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят к 60-м гг., позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия, снабженческих, производственных и сбытовых, с учетом постоянных изменений в реальном масштабе времени. Результаты внедрения данных систем образно характеризуются одной фразой: "Теперь мы можем разработать план производства, на который нам требовались недели, за несколько часов".

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры "выталкиваемого" на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

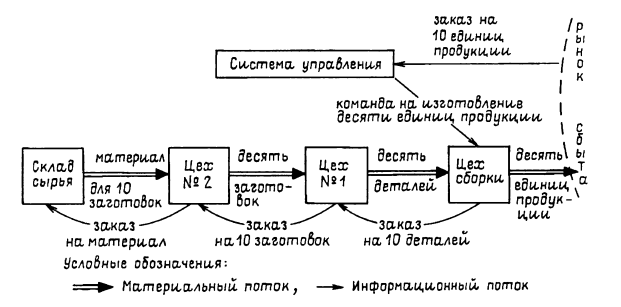

Второй вариант организации логистических процессов на производстве основан на принципиально ином способе управления материальным потоком. Он носит название "тянущая система"' и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Пример механизма функционирования тянущей системы рассмотрен на рисунке 2.

Рисунок 2 – Пример тянущей системы управления

Допустим, предприятие получило заказ на изготовление 10 ед. продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа запрашивает 10 деталей из цеха № 1. Передав из своего запаса 10 деталей, цех № 1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. В свою очередь, цех № 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества также с целью восстановления запаса. Таким образом, материальный поток "вытягивается" каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления .

Таблица 1 – Сравнительная характеристика

системы «выталкивания» и системы «вытягивания»

|

Система «выталкивания» |

Система «вытягивания» Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к

профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

|

|

Отношение к производству |

|

|

Ориентацией производства на максимальную загрузку производственных мощностей и реализацией концепции "непрерывного" производства |

Ориентация производства на изменение спроса, т. е. осуществление концепции «гибкого» производства |

|

Отношение к организации управления производством |

|

|

Централизованное оперативное управление производством, составление производственных графиков для всех этапов производства |

Децентрализованное оперативное управление производством |

|

Использование оборудования |

|

|

Применение специализированного оборудования, размещенного по участкам, и универсального - по линейному принципу |

Использование универсального оборудования, которое размещено по линейному или кольцевому принципу |

|

Планирование производства |

|

|

Планирование, начинающееся с заготовительного участка |

Начало планирования со стадии сборки |

|

Требования к рабочим |

|

|

Использование узкоспециализированных рабочих-многостаночников |

Использование высококвалифицированных рабочих-многостаночников, универсалов |

|

Отношение к поставщикам |

|

|

Ориентация на значительное число поставщиков, нерегулярные поставки, в основном большими партиями |

Работа с узким кругом поставщиков |

|

Отношение к запасам |

|

|

Запасы в виде излишних материальных ресурсов, наличие запасов готовой продукции |

Практическое отсутствие запасов материальных ресурсов и готовой продукции |

Создается впечатление, что система «выталкивания», или предварительного планирования, - более совершенный метод производства, чем система вытягивания, при которой нужно что-то доставать. Но уязвимое место системы планирования потребности в материалах состоит в том, что она основана на угадывании определенных тенденции. Нужно строить догадки относительно того, какой спрос предъявят покупатели, с тем чтобы разработать план производства, Кроме того, приходится угадывать, какое время понадобится производственникам, чтобы сделать необходимые детали. Правда, данная система допускает возможность внесения ежедневных коррективов (эта процедура называется цеховым контролем).

Тем не менее, ошибки в прогнозе ведут к наращиванию избыточного запаса некоторых деталей.

До недавнего времени считалось, что система «вытягивания» со временем будут вытеснены основанной на ЭВМ системой планирования потребности в материалах даже в небольших компаниях. Но система «вытягивания», примененная компаний «Тойота» и известная под названием «канбан», опровергает это предсказание .

Поможем написать любую работу на аналогичную тему

Реферат

Особенности организации материальных потоков в «толкающих» и «тянущих» системах производства

От 250 руб

Контрольная работа

Особенности организации материальных потоков в «толкающих» и «тянущих» системах производства

От 250 руб

Курсовая работа

Особенности организации материальных потоков в «толкающих» и «тянущих» системах производства

От 700 руб