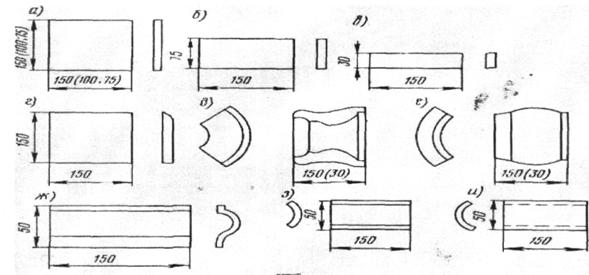

Облицовочные керамические плитки подразделяются на плитки для внутренней облицовки, для полов и фасадные. Плитки для внутренней облицовки стен представлены на рис. 7.2 .

Рис. 7.2. Плитки для облицовки стен: а – квадратная; б – прямоугольная; в – карниз; г – плитка квадратная с завалом; д – фасонная с внешним закруглением; е – фасонная с внутренним закруглением; ж – фасонный карниз; з, и – утолки карнизные для внешнего и внутреннего закругления

Плитки для внутренней облицовки стен применяют в помещениях с повышенными гигиеническими требованиями, в жилых, общественных и промышленных зданиях, в санитарно-технических узлах, а также в помещениях с повышенной влажностью: в бассейнах, банях, прачечных и т. п.

Технология изготовления плиток обычная, но имеет особенности.

Основными видами сырья, применяемого для изготовления плиток, являются огнеупорные беложгущиеся глины, каолины, кварцевый песок и другие отощающие добавки, содержание которых может достигать 50% и более. Кроме того в шликер вводятся добавки электролитов (жидкое стекло, каустическая сода), поверхностно-активные вещества (ССБ, ЛСТ и др.), отбеливающие материалы (сернокислый кобальт), в глазури вводят минеральные пигменты.

Производство плиток обычно организовано с шликерной подготовкой массы и обезвоживанием в распылительной сушилке до требуемой влажности.

Используется непрерывная технологическая линия с башенной распылительной сушилкой для получения пресс-порошка, коленорычажными прессами КРКп-125, сетчатым конвейерным радиационным сушилом, щелевой роликовой печью для скоростного обжига. Производительность линии – 250 тыс. м2/год и более. Применение распылительных сушилок упрощает технологию получения пресс-порошка, позволяет сократить объемы энерго- и трудозатрат, повысить качество изделий. Особенность изготовления плиток в том, что они обжигаются двухкратно: первый обжиг предназначен для придания изделиям прочности и удаления газов из карбонатных примесей в сырье. Второй обжиг производится после глазурования. Он призван закрепить глазурное покрытие на керамической основе и придать блеск покрытию, повысить водостойкость и гигиеничность плиток. Глазурь наносится на плитки движущимися форсунками за два прохода. Распыление глазури производится под действием сжатого воздуха, поступающего в форсунки под давлением 0,2…0,3 МПа. Возможен и третий обжиг для плиток с надглазурным узором.

Производство плиток может быть осуществлено также методом литья по технологии, изложенной для фасадной ковровой мозаики. Для обжига облицовочных плиток, изготовленных методом литья, помимо роликовых печей применяются печи с шагающим подом. Плитки обжигаются при температуре 1050°С в течение 30…45 мин. После обжига плитки наклеивают на бумагу в виде ковриков. Толщина плиток 3 мм, что позволяет экономить массу.

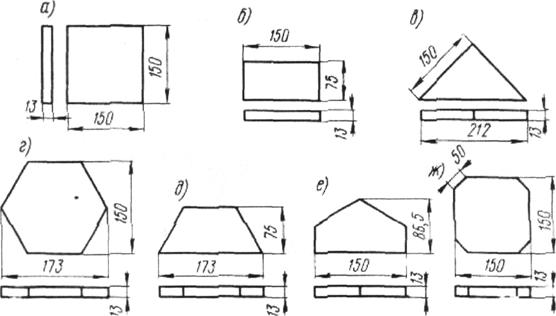

Плитки для полов. Форма и размеры этих плиток должны соответствовать ГОСТ 6787-90 . Они даны на рис. 7.3. Допускаемые отклонения не должны превышать: по длине граней ±3 мм, по толщине плиток +1… –2 мм.

По виду лицевой поверхности плитки могут быть шероховатыми и тисненными, а по цвету – одно- и многоцветными (порфировидные и узорчатые). Цвет плиток и тон их окраски устанавливаются по утвержденным эталонам. По виду лицевой поверхности керамические плитки для полов подразделяются на I, II и III сорта. Тыльная сторона плиток должна иметь рифленую поверхность для обеспечения надежного сцепления с цементным раствором. Плитки должны иметь правильную форму, четкие грани и углы без выпуклостей, выбоин, трещин, зазубрин и щербин на кромках лицевой поверхности. Косоугольность допускается не более 0,5 мм.

Рис. 6.4 Плитки для полов: а – квадратная; б – прямоугольная (половина квадратной); в – треугольная; г – шестигранная; д – четырехгранная (половина шестигранной); е – пятигранная (половина шестигранной); ж – восьмигранная

Черепок плиток должен быть плотным, хорошо спекшимся. Потери массы при истирании плиток для полов не должны превышать 0,10 г/см2 для помещений с повышенной истираемостью полов и 0,25 г/см2 для прочих помещений. Водопоглощение плиток для полов в высушенном до постоянной массы состоянии не должно превышать 4% от их массы. Плитки предназначены: для устройства полов в помещениях, требующих повышенной чистоты в жилых, общественных и промышленных зданиях; для полов, подвергающихся значительным истирающим и химическим воздействиям; в санитарно-технических узлах, а также в помещениях с повышенной влажностью. Ими нельзя облицовывать полы жилых помещений, так как они холодные.

Технология изготовления плиток для полов проще, чем плиток для стен.

Основным сырьем для производства этих плиток служат светложгущиеся (часов-ярская, никифоровская, николаевская, кудиновская и др.) тугоплавкие и огнеупорные глины, обладающие средней и повышенной пластичностью, хорошей связующей способностью и достаточным интервалом спекания. В качестве отощителя используется тонкомолотый шамот, кварцевый песок. Иногда отощающие добавки в плитки для полов не вводят, так как они повышают пористость и водопоглощение. Можно в шихту вводить в качестве плавней полевые шпаты, нефелиновый сиенит, пегматит (15…20%) для снижения температуры обжига. Для получения цветных плиток к беложгущимся глинам добавляют керамические не выгорающие красители – в высушенном до постоянной массы состоянии хромистый или бурый железняк, окись хрома, пиролюзит, кобальтовую фритту и др. Однако на территории нашей страны имеются такие месторождения глин, в которых содержатся все необходимые компоненты сырьевой смеси, пригодной для производства плиток для пола. Температура их спекания находится в пределах 1150…1250°, а огнеупорность – 1600…1700°С. Следует избегать применения глин, содержащих вредные примеси, особенно такие, как пирит (FeS2), дающий «мушки» – черные точки на поверхности плиток. Интервал спекания глин должен быть не менее 80—100°С. Производство плиток осуществляют из массы, подготовленной полусухим, пластическим или шликерным способами.

Пластический способ подготовки массы используется при применении чистых высокопластичных трудно фильтрующихся глин без введения добавок. Из глины после предварительного измельчения на стругаче и обработки на бегунах мокрого помола на ленточном прессе формуют валюшки, которые затем высушивают до влажности 7…9%. Затем их дробят на бегунах или дезинтеграторах, очищают магнитным сепаратором от металлических включений, просеивают и загружают в бункер, где пресс-порошок хранится в течение 10-28 ч и усредняется по влажности перед прессованием. Прессование осуществляется на коленорычажных прессах, КРКп-1, гидравлических и др. Предел прочности при изгибе свежесформованной плитки должен быть не менее 1,2—1,4 МПа.

Шликерный способ подготовки массы с распылительными сушилками обеспечивает получение однотонного цвета плиток и повышает их качество. Он аналогичен производству плиток для внутренней облицовки стен.

Сушка плиток производится в ленточных сушилах с радиационным, радиационно-конвективным, инфракрасным и электрическим обогревом. Применение сушил этого типа обеспечивает быструю сушку с меньшими энергозатратами. Но они менее производительны.

Обжиг плиток для полов осуществляется однократно в таких же печах, как и для стен, но при более высоких температурах для обеспечения практически полного спекания. Глазурованные плитки обжигают двухкратно. Это позволяет повысить декоративные качества и водостойкость.

Фасадные облицовочные плиты и плитки изготовляются глазурованными и неглазурованными. Плиты имеют размеры более 300 мм.

В зависимости от конструкции, способов изготовления и крепления плиты подразделяются на закладные, устанавливаемые одновременно с кладкой стен, и прислонные, устанавливаемые на растворе после возведения и осадки стен. Толщина стенок не менее 15 мм. По назначению они подразделяются на: а) предназначенные для облицовки плоских поверхностей стен; б) для облицовки наружных углов, откосов, проемов, углов пилястр; в) перемычечные – для облицовки перемычек над окнами и дверными проемами; г) прокладочные – для перевязки с рядовыми плитами. Ассортимент, размеры фасадных плит, требования к ним должны соответствовать ГОСТ 13996-93 . Длина их находится в пределах от 290 до 494, высота – от 215 до 290 и толщина – от 35 до 65 мм. Допускаемые отклонения от размеров плит по длине ±5 мм, по высоте и толщине ±3 мм. Косоугольность и коробление поверхности не должны быть более ± 3 мм. Лицевая поверхность у плит может быть гладкой или рельефной: рустованной, профилированной и т. п. Обычно они не глазуруются. На поверхности не должно быть вмятин, выцветов и пятен, видимых с расстояния 10 м. По прочности при сжатии и изгибе плиты изготовляют следующие виды марок: при пластическом прессовании – 150, при полусухом – 100 и 75. Требование к морозостойкости по договоренности завода-поставщика и потребителя может быть повышено на 35…50 циклов. Плиты керамические фасадные предназначены для облицовки фасадов зданий одновременно с кладкой стен из мелкоштучных изделий.

Сырьем для изготовления плит являются беложгущиеся или цветные глины с добавлением шамота, а иногда и красителей. Подготовку массы производят по полусухому способу: грубое измельчение, сушка, тонкий помол, просев, смешение сухой массы, смешение с увлажнением массы. Такая подготовка позволяет более тщательно измельчить глину, исключить возможность образования «дутика», повысить качество глины.

Формование изделий производится пластическим и полусухим прессованием, затем – сушка и обжиг, как правило, в туннельных печах. Водопоглощение после обжига должно быть в пределах 6..12%, поэтому температура обжига – 1100…1200°С в зависимости от огнеупорности глины.

Ковровая керамика. Этот вид фасадной облицовочной керамики, глазурованной и неглазурованной, представляет собой мелкоразмерные тонкостенные плитки различного цвета, наклеиваемые на бумажную основу для применения в виде ковров. Размеры и свойства этих плиток, а также требования к ним не рекомендованы ГОСТами. Водопоглощение плиток должно быть от 6 до 12%, морозостойкость не менее 25 циклов, масса 1м2 – 6…8 кг. Лицевая поверхность должна быть гладкой, трещины и расслоения не допускаются; зазубрины и щербины на кромках лицевой поверхности допускаются в количестве не более двух штук длиной до 2 мм и глубиной до 1 мм; «мушки», пузырьки и выплавки допускаются только отдельные, редко разбросанные диаметром до 1,5 мм, видимые на расстоянии не более 1,5 м, цветные переливы глазурованных плиток допускаются; стрела прогиба плиток должна быть не более 0,5 мм.

Ковровая мозаика предназначена для облицовки крупных блоков и панелей, стен вестибюлей и лестничных клеток жилых и общественных зданий. Она расширяет архитектурно-художественные качества облицовки.

Исходными материалами для изготовления ковровой мозаики являются тугоплавкие и огнеупорные глины. Они должны быть пластичными, с невысокой чувствительностью к сушке и не засоренные посторонними включениями. Плитки светлой окраски изготовляют из часов-ярской или дружковской глины, желтого цвета – из николаевской, красного – из никифоровской и т. п. В большинстве случаев при изготовлении плиток ковровой мозаики в керамическую массу отощитель не вводится, а если имеется в этом необходимость, то в небольшом количестве вводят шамот. При изготовлении цветных плиток в массу добавляют тонко измельченные минеральные красители в виде шликеров. Изделия изготовляют методом полусухого прессования по следующей технологии: глину сушат в сушильном барабане, измельчают в дезинтеграторе, роторных, молотковых, центробежных и других мельницах, просеивают через сито с отверстием в 1 мм. Полученный порошок должен иметь влажность 6… 9%. Он должен вылежаться в течение суток в силосах. После вылеживания из полученной массы на коленорычажных или гидравлических прессах в многогнездных формах прессуют плитки под давлением до 25 МПа.

Сушка и обжиг плиток производятся в капселях преимущественно в туннельных сушилках и печах. Наряду с этим используются и конвейерные сушилки. Изделия перемещаются на ленточных или люлечных конвейерах непрерывно и с постоянной и регулируемой скоростью. Влажность после сушки должна быть не более 2%. Затем изделие обжигают. Для политого обжига используются многоканальные печи с однорядной укладкой на керамические подставки. Длительность политого обжига 3…12 ч. После обжига плитки с помощью мучного клейстера или синтетического водосмываемого клея наклеивают по шаблону на специальную оберточную, так называемую крафт-бумагу, придавая полученному ковру какой-либо рисунок или без рисунка. Потребителю выдают изделия, высушенные до влажности 0,5—1% .

Поможем написать любую работу на аналогичную тему