Система качества - совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления общего руководства качеством.

Петля качества:

|

1) маркетинг, поиски и изучение рынка; |

7) упаковку и хранение; |

|

2) проектирование и (или) разработку технических требований, разработку продукции; |

8) реализацию и распределение продукции; |

|

3) материально-техническое снабжение; |

9) монтаж н эксплуатацию; |

|

4) подготовку и разработку производственных процессов; |

10) технические помощь и обслуживание; |

|

5) производство; |

11) утилизацию после использования. |

|

6) контроль, проведение испытаний и обследований; |

|

Существует ряд характеристик технологического процесса, реализуемого той или иной машинной подсистемой, определяющих его качество. Часто такие характеристики носят превалирующий характер по отношению к другим его параметрам и могут иметь критический, разрешительный характер. В последние годы таким, например, является показатель экологичности технологии. Вопрос формирования перечня основных показателей качества воспроизводства в машинной подсистеме предприятия, технологического процесса и количественной их оценки является весьма важным. Иногда такие показатели определены и их количественные оценки удается получить относительно легко, например экологичности технологии оценивается в том числе, объемом выбросов в атмосферу вредных веществ и их соотношением с предельно допустимыми нормами. Чаще же таких нормативов нет, а перечень основных параметров носит отрывочный, разрозненный характер и зависит от рода решаемой задачи. Все это говорит о сложности, непроработанности вопроса, в частности и из-за того, что перечень таких параметров часто зависит от внешних по отношению к технологии факторов и определяется заинтересованной фирмой, администрацией региона или страны.

К основным оценочным параметрам качества реализации на данной машинной подсистеме технологического процесса нами предлагается отнести следующие;

1. Экологическая чистота реализуемого технологического процесса. Характеризует вредное воздействие на окружающую среду данного технологического процесса при его эксплуатации. Оценку экологической чистоты технологического процесса можно провести, используя формулу:

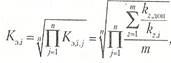

где kэ,i — оценка экологической чистоты i-го технологического процесса; j — вид среды, которой технологический процесс наносит ущерб загрязнениями (атмосфера, гидросфера, литосфера); z — вид вещества, загрязняющего окружающую среду в ходе использования технологического процесса ![]() kz,i — фактическое содержание i-го вещества, интенсивность или напряженность физического излучения или поля (ионизирующих, радиационных, тепловых излучений, шумов, вибраций, электромагнитных полей) в окружающей среде в ходе функционирования технологического процесса; kz.доп — предельное допустимое содержание i-го вещества, предельная интенсивность или напряженность физического излучения или поля (ионизирующих, радиационных, тепловых излучений, шумов, вибраций, электромагнитных полей) в окружающей среде.

kz,i — фактическое содержание i-го вещества, интенсивность или напряженность физического излучения или поля (ионизирующих, радиационных, тепловых излучений, шумов, вибраций, электромагнитных полей) в окружающей среде в ходе функционирования технологического процесса; kz.доп — предельное допустимое содержание i-го вещества, предельная интенсивность или напряженность физического излучения или поля (ионизирующих, радиационных, тепловых излучений, шумов, вибраций, электромагнитных полей) в окружающей среде.

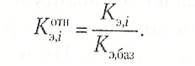

По полученным частным оценкам технологических процессов затем определяются их относительные оценки по формуле:

В качестве базовой принимается лучшая по экологической чистоте из рассматриваемых технологий.

2. Качество продукта на выходе из технологического процесса характеризуется точностью размеров и геометрической формы продукции, получаемой на выходе из технологического процесса, чистотой обработки поверхностей и уровнем их волнистости, соответствием механических свойств изделия заданным величинам, единообразием раз-личных свойств и исполняемых функций изделий на выходе, их устойчивостью в процессе эксплуатации технологии.

Количественные показатели строятся как отношение квалитетов и степеней точности, величин допусков на размеры изделий, полученных по проектной и базовой технологиям, как отношение величины шероховатости и волнистости поверхностей, обеспечиваемой проектной и базовой технологией

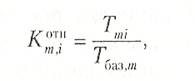

где ![]() — оценка качества г-го техтюлогического процесса по т-му параметру качества продукта (точность, шероховатость и т. д.); Тбаз,т — оценка качества базового технологического процесса по m-му параметру качества продукта (точность, шероховатость и т. д.).

— оценка качества г-го техтюлогического процесса по т-му параметру качества продукта (точность, шероховатость и т. д.); Тбаз,т — оценка качества базового технологического процесса по m-му параметру качества продукта (точность, шероховатость и т. д.).

Оценки различных точностных показателей носят разнонаправленный характер, что должно учитываться при их использовании в интегральной оценке качества.

3. Коэффициент использования исходного сырья и материалов

где Мизд,i — удельное количество исходных сырья и материалов, расходуемых при производстве одного изделия но i-му технологическому процессу; Мисх,i — масса исходных сырья и материалов в готовом изделии. Этот показатель характеризует эффективность использования исходных материалов, глубину их переработки при реализации г'-го технологического процесса. Чем выше показатель, тем выше уровень качества процесса.

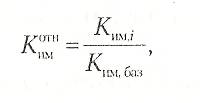

где ![]() — относительный показатель использования материалов

— относительный показатель использования материалов

4. Производственная мощность машинной подсистемы ПС предприятия, осуществляющая технологический процесс, — максимальный объем выхода из технологического процесса за определенный период времени при эффективном использовании основных фондов процесса (оборудования, зданий и сооружений и т. д.). В качестве оценочного показателя можно использовать величину отношения эффективной мощности i-го технологического процесса к эффективной мощности базового процесса, рассчитываемую по формуле:

при этом эффективная мощность рассчитывается как :

где Мэ — эффективная мощность, представляет собой максимальную мощность, которую фирма может достичь при данном наборе продуктов, принятой системе организации и планирования производства, используемых стандартов качества; Мож,i — ожидаемая мощность г-го технологического процесса; Мпр,i. — проектируемая мощность 1-го технологического процесса.

Чем выше показатель, тем выше качество процесса.

5. Количество относительно самостоятельных стадий технологического процесса (в пределе — количество используемых в ТП машин и оборудования).

Этот показатель носит неоднозначный характер. С одной стороны, чем больше стадий в технологическом процессе обработки, тем, как правило, длиннее цикл, тем относительно ниже производительность процесса. С другой стороны, чем больше стадий в процессе выполняется, тем выше готовность товарного продукта на выходе. Будем считать, что при одинаковой готовности продукта на выходе из процесса показатель носит понижательный характер, т. е. чем он больше, тем ниже качество процесса. Оценку показателя можно рассчитать по формуле:

где Сi и Сбаз –число стадий в i-м и базовом технологическом процессе соответственно.

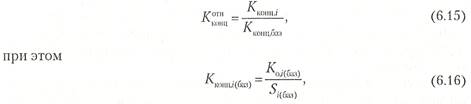

6. Фондоотдача основного капитала, сосредоточенного в технологическом процессе. Может быть рассчитана по соотношению

при этом

где Н — уровень фондоотдачи основного производственного капитала, сосредоточенного в технологическом процессе (i-м и базовом соответственно); Фi(баз) — средняя за период стоимость основных производственных фондов, сосредоточенных в г-м (или базовом) технологическом процессе; Qi(баз) — результат производства (объем производства продукции, руб.) при использовании г-го (или базового) технологического процесса соответственно.

Чем выше показатель, тем выше качество процесса.

7. Показатель использования производственных площадей при организации машинной подсистемы в пространстве. Может быть определен по формуле:

где ![]() — относительный показатель использования производственной площади; Кпл,i(баз) — показатель использования производственной площади 1-м (или базовым) технологическим процессом; Sэо,i(баз) — производственная площадь, занятая оборудованием г-го (или базового) технологического процесса; Sпр,i(баз) — общая площадь, занятая i-м (или базовым) технологическим процессом.

— относительный показатель использования производственной площади; Кпл,i(баз) — показатель использования производственной площади 1-м (или базовым) технологическим процессом; Sэо,i(баз) — производственная площадь, занятая оборудованием г-го (или базового) технологического процесса; Sпр,i(баз) — общая площадь, занятая i-м (или базовым) технологическим процессом.

Чем больше показатель, тем выше качество ТП.

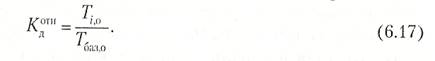

8. Показатель относительной концентрации операций на одномрабо-чем месте (машине). Характеризует отношение среднего числа операций i-го технологического процесса, выполняемых на одном рабочем месте, машине, единице оборудования к аналогичному показателю базового процесса.

где Кo,i(баз)— число операций обработки в i-м (или базовом) технологическом процессе соответственно; Si(баз) — количество рабочих мест, машин, единиц оборудования i-го (или базового) технологического процесса, работающих относительно самостоятельно по выполнению заданного числа операций обработки.

Чем выше концентрация операций, тем ниже потери процесса по организационным причинам, транспортные издержки и т. д. и тем выше качество ТП.

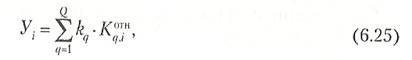

9. Показатель эксплуатационной долговечности машинной подсистемы определяется периодом ее эксплуатации, на протяжении которого процесс обеспечивает экономически обоснованные издержки на свое содержание и эксплуатацию. Таким образом, долговечность машинной подсистемы, с одной стороны, лимитируется сроком морального и физического устаревания как используемого оборудования, так и способа обработки предметов труда, а с другой — размерами издержек на восстановление и поддержание эффективной работоспособности процесса.

Показатель долговечности технологического процесса может быть оценен как отношение обоснованного срока эксплуатации машин и оборудования Тi,o к обоснованному сроку эксплуатации базовых образцов технологического оборудования баз,о, например, наиболее распространенного в данное время, находящегося на последних стадиях своего Ж Ц, т. с.

Чем больше показатель, тем выше качество ТП.

Обоснованный срок эксплуатации машин и оборудования Г} может быть определен с использованием следующего подхода. Все издержки по эксплуатации и содержанию системы машин, на которой реализуется технологический процесс, могут быть разнесены в три группы.

1. Издержки, связанные с приобретением этой системы машин и технологической документации, т. е.

![]()

где Смаш — балансовая стоимость машинной системы технологического процесса; Сост — остаточная стоимость машинной системы; Сдок — стоимость приобретения или разработки технологической документации по процессу.

2. Текущие эксплуатационные издержки В в плановом периоде (например, год) на содержание и эксплуатацию технологической машинной системы, которые остаются относительно неизменными в течение всего периода Т ее эксплуатации, т. е.

32 = В. (6.19)

3. Прогрессирующие издержки в Т-м году, связанные с нарастанием физического износа машинной системы, ростом расходов на ее ремонт и содержание. Последние могут быть описаны показательной функцией

33 = bт – 1, (6.20)

где T — год эксплуатации технологического процесса (машинной системы); b — основание показательной функции, характеризующее скорость нарастания эксплуатационных издержек, связанных с износом машин и оборудования. Параметр b определяется эмпирическим путем и зависит от условий эксплуатации машинной системы, темпов морального устаревания технологии и т. п.

Тогда общие издержки за весь период эксплуатации технологического процесса окажутся равными

З∑ = 31 + 32 +33 = А + В*Т+ bТ-1. (6.21)

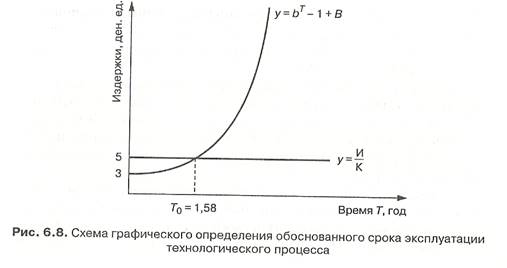

Отказ от эксплуатации старой машинной системы, а значит и от старого технологического процесса будет обоснован тогда, когда издержки на ее поддержание в рабочем состоянии окажутся соизмеримыми с объемом инвестиций в приобретение новой технологии и новой машинной системы, ей соответствующей. С учетом нормативного (желаемого) срока К возврата инвестированных в новый технологический процесс средств окажется справедливой запись

В+bT - 1 =И/K (6.22)

Обоснованные срок эксплуатации технологического процесса определится после простых преобразований

bT = И/К + 1-В; lgbT=lg(И/К+1-В); lgbТ=lg(Z}; Т= lgZ/lg b (6.23)

Графическое решение этого уравнения при условных значениях постоянных составляющих равных И = 10 тыс. ден. ед., B = 3 тыс. ден. ед., К = 2 года и интенсивности нарастания затрат, связанных с износом b = 2 представлено на рис. 6.8.

10. Показатель надежности машинной подсистемы. Надежность машинной подсистемы — это комплексная характеристика, основными параметрами которой, видимо, следует считать стабильность результатов на выходе из процесса, а также безотказность работы машинной подсистемы, па которой процесс реализуется, в течение определенного (межремонтного) периода.

Относительный показатель надежности машинной системы технологического процесса может быть определен как отношение времени наработки на отказ i-го технологического процесса к этой характеристике базового технологического оборудования, т. е.

где ![]() — среднее время безотказной работы i-го и базового технологических процессов соответственно (как правило, межремонтный период).

— среднее время безотказной работы i-го и базового технологических процессов соответственно (как правило, межремонтный период).

Чем больше показатель, тем выше качество ТП.

Для формирования сводной оценки качества технологического процесса по всему множеству количественных показателей качества может быть использована аддитивно-мультипликативная модель вида

где ![]() — количественное значение относительного показателя качества i-го технологического процесса по q-му фактору; kq — весовой

— количественное значение относительного показателя качества i-го технологического процесса по q-му фактору; kq — весовой

у коэффициент значимости q-го фактора ![]() Уi — сводная оценка

Уi — сводная оценка

качества технологичеого процесса.

Существенную трудность при этом представляет определение весовых коэффициентов. Возможным способом определения этих коэффициентов является экспертный метод парных сравнений. Процедуру формирования системы весовых коэффициентов факторов качества технологических процессов следует проводить с особой тщательностью, так как при использовании предложенной модели низкий уровень одних показателей может компенсироваться высоким уровнем других.

Например, низкая надежность машинной подсистемы, реализующей технологический процесс, может компенсироваться его высокой производительностью. Для получения объективной оценки качества подсистемы надо иметь адекватную ситуации систему весовых коэффициентов, применяемых для сравнения факторов качества. Определение величины весовых коэффициентов является прерогативой руководства фирмы, региона, а в некоторых случаях и государства. Так, при выборе технологического процесса получения целлюлозы для Байкальского ЦБК экологические характеристики, безусловно, должны были превалировать.

Таким образом, па первом этапе анализа сравниваемых машинных подсистем для реализации технологий должны быть отсечены те из них, которые не выполняют ограничения но предельно допустимым, критическим уровням качества, т. е.

где ![]() — предельно допустимое минимальное значение повышательного показателя качества технологического процесса;

— предельно допустимое минимальное значение повышательного показателя качества технологического процесса; ![]() — предельно допустимое максимальное значение понижательного показателя качества технологического процесса.

— предельно допустимое максимальное значение понижательного показателя качества технологического процесса.

При этом повышательными называются параметры, увеличение которых улучшает качество технологии, а понижательными — параметры, увеличение которых снижает качество технологического процесса.

Поможем написать любую работу на аналогичную тему