Традиционная система календарного планирования, напротив, является «толкающей» системой, поскольку изготовленные на предыдущих участках изделия «выталкиваются» на последующие вне зависимости от того, есть ли в них потребность или нет. Система «точно вовремя» в силу объективных причин получила более широкое распространение в Японии, но ее принципы могут с успехом применяться в любой другой стране.

Полагаться в такой ситуации на методы централизованного планирования, которое определяет производственные графики сразу для всех стадий процесса производства, не всегда можно. Но существует и другая система, обеспечивающая оперативное регулирование количества произведенной продукции на каждой стадии производства - так называемая система «точно вовремя».

Система «точно вовремя» была впервые разработана и применена на практике в японской автомобильной компании «Тойота». На первый взгляд принципы системы «точно вовремя» находятся в противоречии с традиционными принципами организации производства. Суть ее сводится к отказу от производства крупными партиями и созданию непрерывного многопредметного производства. При этом снабжение осуществляется столь малыми партиями, что по существу превращается в поштучное.

Смысл работы по системе «точно вовремя» состоит в том, чтобы на всех фазах производственного цикла требуемый полуфабрикат к месту последующей производственной операции поступал именно тогда, когда это нужно. Система ориентирована на то, чтобы производить готовые изделия и поставлять их только в тот момент, когда этого требует торговая сеть, поставлять продукт на следующий этап производственного процесса, когда он там требуется.

Система «точно вовремя» является в какой-то мере «вытягивающей» - то есть такой, когда участки, расположенные на последующих этапах производственного цикла, как бы вытягивают необходимую им продукцию с предыдущего участка.

Японская система предусматривает выполнение производственных заказов не по неделям, а по дням и даже часам. При этом диспетчирование выполняют сами рабочие. Для этого может использоваться специальная карточка – «Канбан», хотя это не единственный инструмент для такого рода функций.

Система «точно вовремя» предусматривает уменьшение размера партии, сокращение задела, практическую ликвидацию незавершенного производства, сведение к минимуму объема товарно-материальных запасов. Учитывая, что целью любого производства является получение прибыли посредством реализации товара на рынке, рассмотрим возможности системы адаптироваться к колебаниям рыночного спроса.

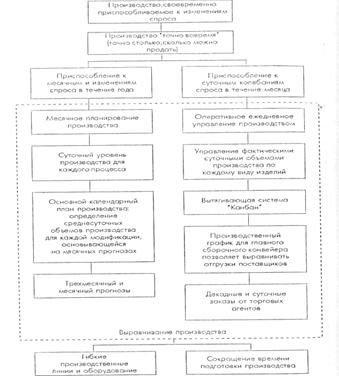

Организация производства по принципу «точно вовремя» как механизм адаптации производства к изменениям рыночного спроса

Рассмотрим действие этого механизма на примере компании «Тойота». Конечной целью системы управления производством является получение прибыли. Одним из путей повышения прибыли является сокращение издержек. Такое сокращение становится возможным за счет устранения потерь от излишних производственных запасов. Эта цель достигается с помощью организации производства «точно вовремя». На рынке эта концепция будет реализовываться в том случае, если поставлять пользующуюся спросом продукцию только в тех размерах, которые можно продать. Этого можно добиться, организовав производство, способное быстро приспосабливаться к изменениям спроса. В результате могут быть ликвидированы излишние запасы готовой продукции.

Рассмотрим действие этого механизма на примере компании «Тойота». Конечной целью системы управления производством является получение прибыли. Одним из путей повышения прибыли является сокращение издержек. Такое сокращение становится возможным за счет устранения потерь от излишних производственных запасов. Эта цель достигается с помощью организации производства «точно вовремя». На рынке эта концепция будет реализовываться в том случае, если поставлять пользующуюся спросом продукцию только в тех размерах, которые можно продать. Этого можно добиться, организовав производство, способное быстро приспосабливаться к изменениям спроса. В результате могут быть ликвидированы излишние запасы готовой продукции.

В компании «Тойота» методы, которые применяются для приспособления производства к постоянно меняющемуся спросу, называются выравниванием производства. Вместо того, чтобы производить единственный вид продукции огромными партиями, производится весь спектр модификаций продукции в соответствии с капризами потребителей. Поэтому производство отвечает потребностям сегодняшнего дня, а складские запасы сведены до минимума.

На рис. 1. показаны две стадии выравнивания производства.

На первой стадии представлено приспосабливание к изменениям месячного спроса в течении года, а на второй - приспосабливание к ежедневным изменениям спроса в течении месяца. Первое достигается на основе месячного планирования производства, на основе чего готовятся оперативные производственные планы, в которых указаны среднесуточные уровни выпуска на каждом производственном участке завода. Эти планы основаны на трехмесячном и месячном прогнозах спроса.

Месячные производственные планы составляются в два этапа. На первом этапе, за два месяца до планируемого, определяются модели, модификации и объемы их выпуска. На втором этапе, за месяц до планируемого, составляется более подробный план. Эта справочная и директивная информация в те же сроки доводится до поставщиков.

На основании месячного производственного плана составляются суточные производственные графики. Эти графики передаются в производственные подразделения, где на их основе осуществляется расчет потребностей в трудовых ресурсах, определяются основные нормы и составляются операционные карты. Суточные производственные графики составляются только для подразделения, выпускающего готовую продукцию. Это наиболее важный принцип, характеризующий всю систему производства компании «Тойота». В других системах управления производством каждый участок получает свой собственный производственный график, подготовленный центральным плановым отделом.

Как правило, оборудование на предприятиях используется не на полную мощность и существует резерв, который вступает в работу только в момент увеличения спроса. Для увеличения суточного объема выпуска продукции используются следующие методы:

- наем временных рабочих;

- повышение интенсивности труда;

- использование сверхурочных работ;

- перемещение рабочих с других участков и др.

С другой стороны, значительно труднее приспособиться к падению спроса, но и это возможно. В период продолжительного падения спроса часть рабочих приходится увольнять. Но если период сокращения объема производства небольшой, то можно обойтись и без этой меры, использовав более гуманные методы (но и не переходя на благотворительность). Вот некоторые примеры подобных мероприятий:

- предоставление внеочередных оплачиваемых отпусков;

- перевод рабочих на другие линии и участки;

- сокращение сверхурочных работ;

- проведение совещаний кружков качества;

- отработка операций по переналадке оборудования;

- проведение профилактических и ремонтных работ;

- совершенствование оборудования и инструмента;

- изготовление комплектных изделий, которые раньше закупались у поставщиков.

На следующей стадии ежедневного управления производством основную роль в выравнивании играет система «Канбан», поскольку оперативное управление эффективнее при «вытягивании» комплектующих деталей с предыдущих участков. При использовании системы «Канбан» производство всех комплектующих изделий осуществляется по мере выпуска готовой продукции. Механизм определения объемов комплектующих деталей будет рассмотрен далее.

Но спрос на продукцию меняется ежедневно, и это тоже находит отражение в организации производственного процесса по системе «Канбан».

Рассмотрим подробнее механизм реагирования производства на изменения спроса на продукцию. Его можно разделить на четыре составляющих.

1. За семь суток до начала новой декады на фирму поступает заказ от торгового посредника на производство автомобилей с разбивкой на модели в стандартном исполнении, то есть таких автомобилей, которые можно продать на рынке большими партиями. Эти данные используются для составления уточненных суточных производственных графиков. Другими словами, хотя ранее составленные месячные планы производства основываются на прогнозе спроса на данный месяц, декадные заказы основываются на последнем прогнозе торгового посредника. Поэтому компания может уточнить свой средний объем выпуска при подготовке новых суточных графиков производства.

2. Ежедневно от торговых агентов по всей стране поступают суточные заказы. Время реализации этих заказов очень велико. Фактически торговый агент основывает свой заказ на реальном количестве заказов клиентов. Поэтому все суточные заказы соответствуют спросу.

Суточный заказ отличается от декадного тем, что он составлен с учетом индивидуального потребителя. Здесь находят полное отражение предпочтения клиентов в оформлении и дополнительном оборудовании автомобиля. По существу, это индивидуальный заказ, но фирма все равно берется за его выполнение. Этот автомобиль сойдет с конвейера через четыре дня. Компания пользуется системой суточных заказов для уточнения своих декадных заказов и организации производства и поставок по этим уточненным заказам.

3. ЭВМ компании группирует заказы торговых агентов по моделям и модификациям автомобилей. Эта информация становится известна за три дня до выпуска заказанных автомобилей; таким образом предприятие своевременно уведомляется о фактическом объеме продукции, которая может быть сразу же реализована.

4. С учетом всей информации составляются производственные графики для главного сборочного конвейера. Такие графики поступают на производство не ранее чем за двое суток до того, как заказанный автомобиль должен сойти с конвейера. Графики составляются и направляются ежедневно.

Постоянные колебания объемов выпуска различных моделей и модификаций вызывают колебания потребностей в комплектующих изделиях. Система «Канбан» представляет собой механизм, способный удовлетворить спрос на них в момент его возникновения.

Система «Канбан» как механизм оперативного управления производством

Система «Канбан» является информационной системой, которая позволяет осуществлять производство необходимой продукции в нужном количестве и в нужное время на каждом этапе производств как на заводах фирмы, так и на заводах фирм-поставщиков.

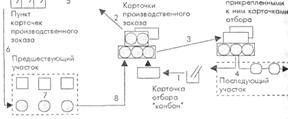

«Канбан» - сопроводительная карточка в прямоугольном пластиковом конверте. В основном используется два вида карточек: карточки отбора и карточки производственного заказа.

В карточках отбора указывается вид и количество изделий, которые должны поступить с предыдущего участка; в карточке производственного заказа - вид и количество продукции, которая должна быть изготовлена на предшествующей технологической стадии.

Рассмотрим механизм использования карточек «Канбан» в производстве.

Водитель автопогрузчика прибывает к месту складирования деталей на предшествующем участке. У него имеется необходимое количество карточек отбора и пустые контейнеры. Он отправляется на склад только в том случае, если на его пункте отбора скопилось установленное количество карточек, присланных через диспетчера, или наступило установленное время поездки.

Когда водитель забирает детали, он снимает карточки заказа, которые были прикреплены к каждому контейнеру, и оставляет их на пункте сбора корточек данного производства. Привезенные с собой пустые контейнеры он также оставляет.

Когда водитель снимает карточки заказа, он прикрепляет на их место карточки отбора. При этом карточки должны соответствовать друг другу.

Когда начинается обработка доставленных с предыдущего участка изделий, карточки отбора с освобождающихся контейнеров должны быть доставлены на пункт сбора карточек отбора этого участка.

На предшествующем участке привезенные водителем карточки заказа забираются с приемного пункта в строго определенное время и оставляются на пункте сбора карточек заказа этого участка в той же последовательности, в какой их снимает водитель с контейнеров с готовой продукцией на месте складирования.

Производство деталей на предыдущем участке ведется в соответствии с последовательностью получения этих карточек заказа.

Карточки «Канбан» сопровождают изготовляемые на предшествующем участке изделия на всех технологических стадиях этого участка.

Когда деталь (изделие) готова, ее вместе с карточкой заказа помещают на месте складирования, чтобы водитель погрузчика с предыдущего участка вновь смог бы забрать ее в любое время.

Все рассмотренные выше этапы представлены на рис. 2.

Рис. 2. - Этапы движения двух типов карточек «Канбан».

Такое движение карточек «Канбан» должно быть непрерывным на всех стадиях. В результате каждый производственный участок будет получать все необходимые детали в нужное время в требуемом количестве, и таким образом будет воплощен в жизнь идеальный вариант системы «точно вовремя». Цепочка двигающихся таким образом карточек «Канбан» будет способствовать сбалансированности производственных процессов на всех стадиях изготовления продукции, сопровождая каждую стадию производственного процесса - от склада сырья (или даже фирмы-поставщика) до склада готовой продукции.

Система «Канбан», кроме всего прочего, помогает повысить качество продукции, поскольку появление брака на любом из этапов ведет к задержке всего производственного процесса и система вообще не сможет эффективно функционировать.

Поможем написать любую работу на аналогичную тему