Поточный метод – это метод организации основного производства, который характеризуется следующими основными признаками:

- Разделение производственного процесса на операции.

- Закрепление каждой операции за определенным рабочим местом, за определенной машиной.

- Одновременное выполнение всех операций.

- Немедленная передача предмета труда с одной операции на другую.

- Расположение технического оборудования по ходу технологического процесса.

Процесс организации основного производства предполагает определенное количество машин, необходимых для выполнения производственного задания на каждой операции и определенное количество рабочих, занятых в основном производстве.

Необходимое количество машин на каждом рабочем месте определяется 2-мя формулами:

![]()

![]()

![]()

Км – количество машин

tоб – продолжительность обработки предмета труда на данном рабочем месте или данной машине

ч – ритм рабочего места – промежуток времени между смежными одинаковыми и повторяющимися операциями, выполняемыми на данном рабочем месте

Z - производственное задание рабочему месту за определенный период времени

NT-э – технико-экономическая норма производительности машины на данном рабочем месте за тот же период времени

Коэффициент загрузки машин

![]()

Кзагр – коэффициент загрузки

Красч – количество рассчитанных машин

Кустан - количество установленных машин

Продолжительность обработки предмета труда на данном рабочем месте или на данной машине может быть равна ритму этого рабочего места или отличаться от него. Разница между ритмом и временем обработки обусловлено различными показателями, на основе которых они рассчитываются.

![]()

![]()

Т – плановый фонд рабочего времени на которое рассчитано производственное задание рабочему месту

Z - производственное задание рабочему месту на тот же период времени

NT-э – технико-экономическая норма производительности машины

Если Z меньше NT-э, то ритм будет больше, чем время обработки и тогда возникают перерывы

![]()

Производственное задание рабочего места – это такое количество предметов труда, которое должно быть обработано на данном рабочем месте в ед. времени, что бы обеспечить непрерывную работу ведущей машины

Ведущей машиной потока называется такая машина, которая выполняет наиболее важную и трудоемкую операцию по превращению сырья в готовый продукт. Производительность этой машины как правило определяет производительность всей поточной линии.

Задание поточной линии чаще всего устанавливается для ведущей машины потока. Для того, что бы обеспечить непрерывную работу ведущей машины, необходимо рассчитать задание для каждого рабочего места, т.к. предметы труда, которые обрабатываются на ведущей машине и предметы труда, которые обрабатываются на рабочих местах потока по технологической готовности и массе не одинаковы.

Для обеспечения сопоставим вводный коэффициент расхождения между выработкой ведущей машины и выработкой данного рабочего времени.

Этот коэффициент учитывает расхождение, которое возникает в результате технологических и механических потерь в производстве

Задание рабочего места потока определяется по следующей формуле:

![]()

![]()

α – потери

Zп – задание потока

а – расхождение

Технико-экономическая норма производительности машин – это прогрессивная, реально-достигаемая производительность, соответствующая организационно-техническим условиям конкретного производства.

![]()

Тсм – время смены

tрп – время регламентированных перерывов в рабочем оборудовании в течение смены

tц – продолжительность технологической операции или время цикла

m – количество обрабатываемого предмета труда

m = V * Kзап * β

β – выход продукции

V – объем

Kзап – коэффициент заполнения

Важным показателем организации основного производства является численность рабочих.

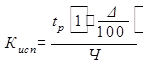

При обслуживании машин периодического действия определяется численность рабочих, занятых ручным трудом. Численность рабочих определяется через коэффициент использования рабочего времени:

Кисп – коэффициент использования рабочего времени

tр – норма времени ручных операций, выполняемых в пределах 1-го ритма рабочего времени

∆ - норма времени на отдых, установленная в % к времени работы

Ч – ритм рабочего места

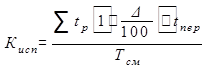

При обслуживании машины непрерывного действия Кисп определяется по формуле:

tр – норма времени всех ручных операций, выполняемых в течение смены

tпер – норма времени регламентируемых перерывов в течение смены

Тсм – продолжительность рабочей смены

Поможем написать любую работу на аналогичную тему