Уплотнение бетонной смеси является наиболее ответственной операцией при изготовлении изделий, т.к. по её окончании изделие приобретает требуемую форму и качественные характеристики. Процесс уплотнения бетонной смеси – результат взаимодействия двух внешних сил (встряхивания, давления) и внутренних (трение между частицами или межмолекулярное сцепление). Способность компонентов ориентироваться в пространстве и занимать положение с минимальной потенциальной энергией зависит от состава, а также применяемого оборудования. В процессе уплотнения наряду с компактной укладкой зёрен производят удаление из бетона вовлечённого воздуха и избыточной влаги. Эффективность принятого способа уплотнения характеризуется достигаемой степенью уплотнения, трудоёмкостью и стоимостью технологического оборудования. Принятый способ уплотнения и формования должен обеспечивать коэффициент уплотнения не менее 0,96. Определяющими факторами при выборе способа, наряду с показателем удобоукладываемости бетонной смеси, необходимо учитывать предъявленные требования к плотности бетона и качеству поверхности изделия.

Способы уплотнения и формообразования классифицируют следующим образом:

1. литьё

2. экструзия

3. вибрация (наружная, внутренняя, поверхностная, объёмная)

4. прессование (радиальное, роликовое)

5. центрифугирование

6. комбинированные способы (виброгидропрессование, вибропрессование, виброштампование,

вибровакуумирование, центробежный прокат)

Литьё. В связи с разработкой новых эффективных суперпластификаторов, при введении которых в несколько раз улучшается формуемость бетонной смеси с сохранением прочности затвердевшего бетона, а также принципиально новых технологических приёмов обработки поверхности заполнителей перед перемешиванием появилась возможность вернуться к литьевой технологии формования изделий. При этом используются смеси, свободно растекающиеся и заполняющие форму под действием сил тяжести без внешних воздействий. Литьевая технология эффективна при изготовлении изделий по кассетной технологии, а также при формовании труб. Применение при агрегатно-поточном и конвейерном способах не рекомендуется, т.к. в процессе транспортирования наблюдается расслоение бетонной смеси и её выплёскивание.

- ПРЕИМУЩЕСТВА метода: получение изделий сложной формы; получение качественной поверхности, не требующей дальнейшей обработки; незначительные энергозатраты

- НЕДОСТАТКИ метода: возможное уменьшение прочности при применении бетонной смеси без пластифицирующих добавок; увеличение периода предварительного выдерживания для изделий с большой открытой поверхностью; применение способа ограничено предъявлением требований к изделию по трещиностойкости

Экструзия. Данный способ применяется при формовании изделий из бетонной смеси с подвижностью не более 0 см. При данном способе смесь подаётся в приёмный бункер экструдера, откуда поступает к подающим шнекам с высокочастотными вибраторами, а затем на формующую ленту или стенд. Чаще всего экструзию используют при формовании многопустотных плит (в данном случае число шнеков соответствует числу пустот в плите). На крышке формующей камеры дополнительно устанавливается многочастотный вибратор. Бетонная смесь под давлением распределяется между стенками камеры и пустотообразователями, по мере продвижения экструдера идёт процесс формования плиты.

- ПРЕИМУЩЕСТВА: возможность непрерывного формования изделий и достаточно высокая степень уплотнения

- НЕДОСТАТКИ: повышенные требования к качеству сырьевых материалов (в первую очередь к крупности заполнителя) и достаточно жёсткий операционный контроль за В/Ц смеси

Применение данного способа целесообразно при формовании изделий по стендовой технологии с длиной стендов на весь цех.

Вибрация. Данный способ является основным, наиболее массовым способом обработки бетонной смеси и применяется при всех способах производства, не требую больших капиталовложений. Процесс вибрационного воздействия основан на том, что частицы бетонной смеси обладают различной массой и формой, а значит, колеблются с различной амплитудой и некоторым сдвигом по фазе: крупный заполнитель колеблется с меньшей амплитудой и с некоторым опозданием по сравнению с тонкодисперсной составляющей. При этом происходит перемещение одних частиц относительно других с определённым коэффициентом деформации сдвига. При вибрационном уплотнении в момент, когда энергетические параметры внешних колебательных импульсов превысят предельные напряжения сдвига, происходит разрушение структуры бетонной смеси. Вязкость цементного геля при этом уменьшается. Твёрдые компоненты, смазанные гелем, легко перемещаются и занимают устойчивое положение, а вовлечённый воздух вытесняется. Признаками окончания уплотнения объёма смеси является прекращение его уменьшения, прекращение выделения воздуха, а также выравнивание поверхности и появление цементного геля. Для осуществления эффективного уплотнения бетонной смеси с минимальными затратами необходимо назначать оптимальные режимы виброобработки, которые характеризуются амплитудой, частотой, интенсивностью колебаний и временем вибрирования.

Амплитуда зависит от максимальной крупности заполнителя и формуемости бетонной смеси. Чем крупнее заполнитель и хуже формуемость, тем большая требуется величина амплитуды. При слишком больших амплитудах может наблюдаться обратное действие – разрыхление.

Частота колебаний зависит от крупности применяемого заполнителя. Так, при крупности заполнителя 40, 20, 10 и 5мм оптимальная частота равна соответственно 33, 50, 100, 133 ![]() .

.

Интенсивность колебаний – это произведение скорости и ускорения колебаний. ![]()

(A – амплитуда, f – частота). Одинаковая степень уплотнения бетонной смеси достигается при различных А и f. Оптимальная интенсивность находится в большинстве случаев в пределах 80…300 ![]() .

.

По мере удаления от источника вибрации энергия колебаний и амплитуды падают, следовательно, происходит снижение интенсивности обработки. Затухание колебаний идёт по экспоненциальному закону. Поэтому при виброуплотнении необходимо вести расчёт количества источников вибрации и расположение их относительно друг друга с учётом затухания колебаний. В тонких изделиях следует также учитывать коэффициент отражения волн от границ изделия, а также возможность собственных колебаний всего слоя. С учётом вышесказанного, по известной величине минимально необходимой амплитуды и обеспечению заданной интенсивности колебаний, в любой точке формуемого изделия можно определить максимальную высоту изделия, а также расстояние между источниками импульса.

На свойства готового изделия (в первую очередь на прочностные характеристики) влияет время от момента затворения смеси до виброуплотнения. Оптимальное время выдержки 30…60мин. В условиях завода выдержку не целесообразно, лучше всего использовать повторное вибрирование, которое приводит к более полной гидратации цемента и к улучшению структуры бетона. Повторное вибрирование позволяет увеличить прочность бетона до 30%, а при сохранении прочностных показателей – уменьшить время изотермического прогрева на 1 час.

Различают следующие способы виброуплотнения:

- объёмное

- поверхностное

- наружное

- внутреннее

Объёмное вибрирование осуществляется на виброплощадках и виброустановках. Колебания передаются на смесь через дно или бортоснастку. Различают виброплощадки: с горизонтальными колебаниями, с вертикальными, с ударными и с комбинированными (ударно-вибрационными).

Опыт эксплуатации виброплощадок с вертикальными колебаниями показал их достаточно высокую технологическую эффективность при уплотнении жёстких и малоподвижных бетонных смесей. НЕДОСТАТКИ: малая надёжность, низкая ремонтопригодность, сверхнормативный шум.

С целью упрощения конструкции виброплощадок, увеличения их надёжности, снижения энергоёмкости и уровня шума были предложены виброплощадки с горизонтальными колебаниями. Но в настоящее время виброплощадки промышленного применения являются не достаточно проверенными и имеют низкий уровень надёжности.

Площадки создают сильное воздействие на смесь передачей их через форму, установленную на сплошную или секционную раму. Применение секций позволяет унифицировать конструкции площадок различной грузоподъёмности, однако при этом усложняется обеспечение надёжности синхронизирующих устройств.

Площадки, как правило, оснащаются устройствами для крепления форм. Их отсутствие приводит к неуправляемому, иногда неэффективному режиму силового воздействия на смесь и более быстрому нарушениё геометрических размеров форм.

Виброплощадки имеют несколько одно- или двухвальных, соединённых в целях синхронизации вибровозбудителей дебалансного типа, закреплённых обычно горизонтально в нижней части рамы, которые создают соответственно режим круговых или вертикальных колебаний. Крепление одного одновального возбудителя по вертикали (в торце или центре рамы) обеспечивает создание трёхкомпонентных колебаний в результате несовпадения центра масс с центром приложения вынуждающей силы. Наиболее распространённая частота колебаний – 50 Гц, она обеспечивает уплотнение слоя толщиной 35…40 см, а при использовании безынерционных пригрузов — до 50…60 см. Предпочтительнее частота 66…75 Гц, позволяющая применять смеси с меньшим водосодержанием. Применяемая иногда частота 25 Гц обеспечивает повышение надёжности оборудования, но приводит к перерасходу цемента.

Время уплотнения смесей на площадках обычно не превышает 1,5…2 мин. амплитуда смещений виброплощадок при частоте 50 Гц рекомендуется 0,03…0,06 см, при частоте 66…75 Гц – 0,02…0,03 см. Меньшие значения соответствуют меньшим толщинам. Амплитуда смещений:

![]()

Gвп, Gф – масса виброплощадки, формы

Gвп, Gф – масса виброплощадки, формы

Км – статический момент вибровозбудителей

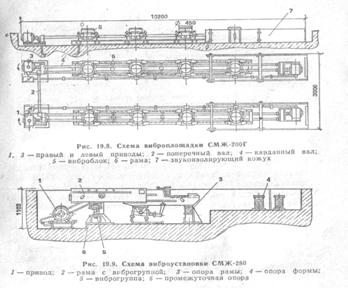

Серийно изготавливаются виброплощадки СМЖ-187А, СМЖ-200Г (рис 19.8), СМЖ-199А и СМЖ-164. Они составляются из унифицированных двухвальных блоков с приводом от электродвигателей, установленных на фундаменте у торцов виброплощадок. Для питания постоянных магнитов крепления устанавливают мотор-генератор или селеновые выпрямители.

Виброустановки передают колебательные движения форме путём присоединения её торцевой части к источнику вибровозбуждения. Как правило, эти установки являются резонансными. Активная масса (с вибровозбудителем) соединяется с пассивной (включающей форму со смесью) упругими связями, создающими резонансное усиление колебаний. Опорами активной и пассивной масс являются мягкие упругие элементы, обеспечивающие виброизоляцию фундамента. Первые установки были разработаны Энерготехпромом. Они создавали преимущественно направленные горизонтальные, вдоль продольной оси изделий колебания, в связи с чем оказались недостаточно эффективными. Их серийный аналог – СМЖ-280 – имел две виброгруппы. Форма, закреплённая в пневмозажимах траверсы, свободно опирались на два ряда упругих прокладок. Изменением длины поперечных карданных валов можно сближать ряды опор до 1426 мм. Энерготехпром усовершенствовало такого типа виброустановки, обеспечив эллиптические колебания формы. Достаточная по величине вертикальная составляющая приблизила их по эффективности уплотнения бетона к серийным виброплощадкам. Применяемая конструкция упругих связей обеспечивает резонансный режим настройки системы в двух взаимно перпендикулярных направлениях.

Ударные площадки с вертикальным направлением ударов при простоте конструктивного исполнения и технологической эффективности требуют достаточно массивных фундаментов. При уплотнении гораздо эффективнее удаляется воздух из пристеночного слоя бетонной смеси. Ударные площадки имеют верхнюю подвижную и нижнюю неподвижную рамы. Нижняя установлена на массивном фундаменте и обеспечивает в момент контакта с падающей верхней рамой передачу ударного импульса. В существующих площадках подъём верхней рамы осуществляется кулачковым механизмом. Отношение суммарной массы нижней рамы и фундамента к массе верхней рамы не менее 10. Частота ударов и высота падения определяются круговой скоростью вращения кулачков и их профилем. На ударных площадках можно формовать изделия высотой до 1м с высоким качеством поверхности при хорошем уплотнении, что обусловливает предпочтительное их применение для формования изделий с высокими требованиями по морозостойкости и водонепроницаемости, а также с улучшенной архитектурной выразительностью. Применяемые формы должны иметь высокую динамическую жёсткость. Формование изделий большой толщины требует последовательного послойного уплотнения слоёв толщиной 10…15 см. Применяемая в существующих площадках частота ударов 220…240 в 1мин требует большого времени уплотнения – 3…7 мин. Повышение производительности может быть обеспечено увеличением частоты до 300 ударов в 1 мин при одновременном повышении жёсткости верхней рамы.

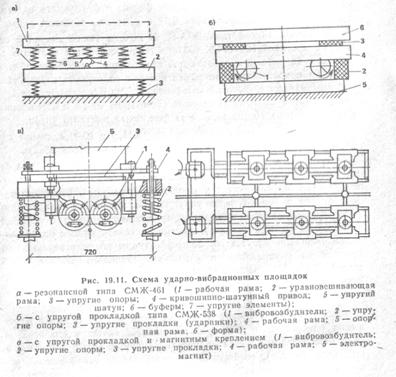

Ударно-вибрационные площадки (резонансные)применяют для формования изделий толщиной до 1м и имеют преимущества как ударных, так и вертикальных колебаний. Отличаются высокой производительностью и более низким уровнем шума. Наиболее целесообразно применять для длинномерных изделий (ригели, колонны, балки и др.), формуемых по агрегатно-поточной технологии.

Ударно-вибрационные площадки (резонансные)применяют для формования изделий толщиной до 1м и имеют преимущества как ударных, так и вертикальных колебаний. Отличаются высокой производительностью и более низким уровнем шума. Наиболее целесообразно применять для длинномерных изделий (ригели, колонны, балки и др.), формуемых по агрегатно-поточной технологии.

Привод создаёт одночастотные синусоидальные линейные колебания, на которые накладываются ударные импульсы. Площадки более эффективны по уплотнению в сравнении с одночастотными, вибрационными, имеющими те же частоты привода. На рисунке представлены характерные схемы площадок. Резонансная с кинематическим возбуждением и ассиметричным режимом (а) имеет две колеблющиеся рамы, одна из которых рабочая (с формой), вторая – уравновешивающая, опирающаяся через упругие элементы и буферы на фундамент. При этом ускорение рабочей рамы при движении вниз (1,4…1,7)g, при движении вверх (4…6)g. Между рамами расположены линейные упругие элементы и буферы, соударяющиеся при встречном движении. колебания возбуждаются кривошипно-шатунным приводом с упругим шатуном. Упругие связи рам и зазоры в буферах выбирают из условий возбуждения резонансных колебаний с асимметричным режимом и оптимального спектра частот.

Поверхностное формование осуществляется со стороны открытой поверхности формуемых изделий с помощью щитов, плит, реек, вибропротяжных устройств.

Вибропригрузочные щиты или плиты применяют в основном совместно с виброплощадками с целью повышения качества верхней поверхности изделия. Различают как инерционные, так и безинерционные виды пригрузов.

К инерционным относятся металлические щиты требуемой массы, а также щиты с установленными на них вибраторами.

К безинерционным относят рычажный пригруз (когда щит прижимается не своей массой, а с помощью рычагов) или подрессорный (когда давление обеспечивается виброизолированной плитой, соединённой с прижимным щитом посредством упругих элементов), пневматический (когда между прижимным щитом расположена пневматическая подушка, в которую подаётся воздух). При использовании всех видов пригрузов требуется предварительное вибрирование в течение 15…30 секунд.

Для уплотнения и заглаживания плоских изделий применяют виброрейки или вибронасадки, которые устанавливаются на портале бетоноукладчика. Иногда применяются поверхностные вибраторы.

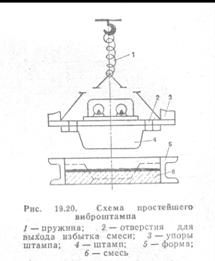

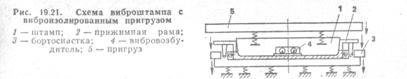

Вибропрессы и виброштампы при формовании опираются на открытую верхнюю поверхность, создавая вибрационное и статическое нагружение смеси. Для снижения мощности вибровозбудителей и обеспечения большей статической нагрузки используются виброизолированные пригрузы. Вибропрессы только уплотняют смесь, а виброштампы, погружаясь в неё, обеспечивают получение более сложной конфигурации изделий.

Вибропрессы и виброштампы при формовании опираются на открытую верхнюю поверхность, создавая вибрационное и статическое нагружение смеси. Для снижения мощности вибровозбудителей и обеспечения большей статической нагрузки используются виброизолированные пригрузы. Вибропрессы только уплотняют смесь, а виброштампы, погружаясь в неё, обеспечивают получение более сложной конфигурации изделий. (рис. 19.20, 19.21)

(рис. 19.20, 19.21)

Эти методы требуют дозированной укладки и распределения смеси в форме, что ограничивает область их применения. в целях сохранности структуры бетона при съёме штампа используют подачу в контактную зону сжатого воздуха, пропускание через смесь постоянного тока с образованием в этой зоне газовой среды за счёт электролиза воды и др. Статическое давление принимается максимально возможным, но не более 0,025 МПа. Усилие штампования должно быть на менее двух-трёх объёмов вытесняемой массы.

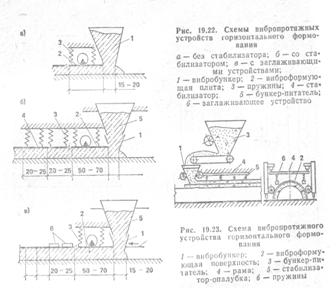

Наиболее распространён способ поверхностного уплотнения с помощью вибропротяжных устройств, где бетонную смесь сначала вибрируют в приёмном бункере, а затем подают в пространство между формой и вибрирующим органом. Для предохранения отформованной части от оползания к формообразующему рабочему органу устанавливают стабилизирующую опалубку. Амплитуда: 0,2…0,4мм; частота: 75 Гц.

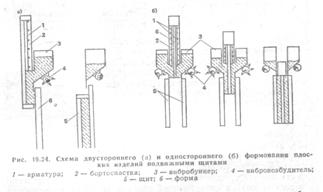

Вибропротяжные устройства обеспечивают механизированную укладку и уплотнение бетонной смеси. Вибробункер в процессе непрерывного перемещения осуществляет предварительное уплотнение, распределение смеси и заполнение ею формы, а также окончательное её уплотнение формующими поверхностями. Вплотную к задней кроме последних устанавливается невибрируемая опалубка-стабилизатор, исключающая выдавливание (за счёт гидростатического подпора в вибробункере) смеси, а также её оплывание на наклонных и вертикальных поверхностях изделий. Формование выполняется как горизонтальным (рис. 19.22, 19.23), так и наклонным или вертикальным перемещением устройств или форм (рис. 19.24, 19.25).

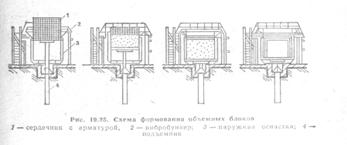

При изготовлении объёмных элементов формой может служить сердечник, имеющий конфигурацию внутреннего профиля изделий. Роль статического давления осуществляет подпор смеси в вибробункере и её сопротивление течению при формообразовании.

Внутреннее вибрирование. При этом используются глубинные вибраторы (в том числе с гибким валом), встроенные, пневматические, а также установки с вибровкладышами.

Глубинные вибраторы применяются преимущественно при маломеханизированном производстве и в отдельных случаях как вспомогательное средство для уплотнения густоармированных изделий.

Установки с вибровкладышами применяются при изготовлении изделий со сквозными отверстиями. В качестве дополнительных средств уплотнения применяют вибропригрузы. Вибровкладыши представляют собой пустотелую балку сечением, соответствующим конфигурации пустот, внутри которой размещаются вибровозбудители. Иногда они могут быть установлены снаружи. Для ручного инструмента рекомендуется частота 83…333 Гц, для вибровкладышей 50…75 Гц (верхний предел рекомендуется при необходимости заполнения узких полостей форм, а также в целях уменьшения размеров пор на поверхности изделий). Максимальная толщина слоя, уплотняемого вибровкладышами, должна быть не более 200мм при их цилиндрической форме и 300мм – при прямоугольной. При этом амплитуда смещений должна быть максимальной , но не более 0,015 толщины слоя при частоте 50 Гц и не более 0,01 – при 75 Гц.

Наружное вибрирование используется для уплотнения смеси в отдельных стационарных формах с помощью прикрепляемых или скользящих вдоль вибровозбудителей. Данный способ позволяет выполнять формование с немедленной распалубкой с использованием скользящей виброопалубки. Передвижные (скользящие) виброформы представляют собой элемент формы с вибровозбудителями, непрерывно или последовательно перемещающийся вдоль длины формуемого и немедленно распалубливаемого изделия. Для предотвращения оплывания смеси вплотную к непрерывно перемещаемой опалубке примыкает невибрируемая – стабилизаторы. Амплитуда смещения (А) приближённо назначается с учётом расстояния между опалубками. Минимальное значение А соответствует Ку→ 0,96, превышение А сверх максимального приведёт к подсосу воздуха и появлению сопутствующих ему крупных раковин на поверхности изделия. Для повышения однородности уплотнения по толщине предпочтительно применение антифазных смещения противоположных бортов виброопалубки.

При наружном вибрировании широко применяют навесные наружные вибраторы. Наружные электромеханические вибраторы возбуждают круговые или направленные колебания. Последние осуществляются с помощью шарнирного крепления корпуса. Регулируемый эксцентриковый механизм позволяет изменять наружную силу и момент дебалансов.

Наружные пневматические вибраторы имеют эксцентрично смещённый ротор, который при обкатке вокруг статора создаёт колебания высокой частоты. Эти вибраторы имеют широкий диапазон частот, однако более энергоёмки.

Для изготовления напорных труб длиной 5м виброгидропрессованием применяются одиночные виброформы. Эта технология предусматривает обжатие бетона во время твердения внутренним радиальным давлением до 8 МПа под напором воды на резиновый чехол сердечника формы. Сердечник расширяясь напрягает спиральную арматуру, уложенную в форму без натяжения. Наружная форма состоит из 2-ух или 4-х частей, соединённых болтами с тарированными пружинами, которые обеспечивают заданное расширение наружной формы в процессе гидропрессования. На формы устанавливают пневматические вибраторы для уплотнения смеси.

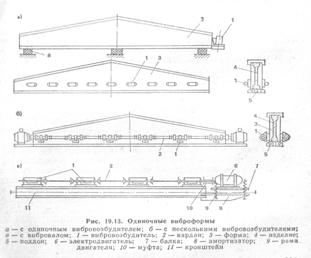

В одиночных виброформах прикрепляемые один или несколько наружных вибровозбудителей (рис 19.13 а,б) или вибровалы (рис 19.13 в). Шаг установки вибровозбудителей определяется с учётом затухания колебаний. Предпочтительно применение одиночного мощного вибровозбудителя при условии обеспечения им достаточных крутильных колебаний поверхностей форм и действующих в направлении минимальных толщин изделий (рис 19.13 а). Для крупноразмерных уникальных форм в целях повышения их долговечности предпочтительны частоты 25…30 Гц.

В одиночных виброформах прикрепляемые один или несколько наружных вибровозбудителей (рис 19.13 а,б) или вибровалы (рис 19.13 в). Шаг установки вибровозбудителей определяется с учётом затухания колебаний. Предпочтительно применение одиночного мощного вибровозбудителя при условии обеспечения им достаточных крутильных колебаний поверхностей форм и действующих в направлении минимальных толщин изделий (рис 19.13 а). Для крупноразмерных уникальных форм в целях повышения их долговечности предпочтительны частоты 25…30 Гц.

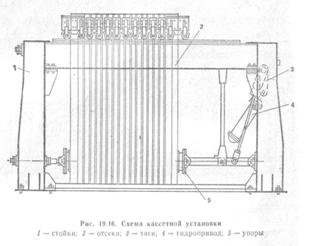

Кассетные установки (рис 19.16)состоят из ряда вертикальных отсеков и механизма сборки-разборки, смонтированных на общей раме. Между двумя парными отсеками устанавливается разделительный лист. Отсеки имеют полости для подачи пара. В установках формуют 10…12 изделий. Кассеты, обеспечивая геометрические размеры изделия, позволяют эффективно использовать производственные площади, но требуют повышенного расхода цемента. ВНИИ железобетон, ЦНИИЭП жилища предложили осуществлять глубинное вибрирование смеси, что позволяет использовать смеси групп П2 вместо П3.

Между двумя парными отсеками устанавливается разделительный лист. Отсеки имеют полости для подачи пара. В установках формуют 10…12 изделий. Кассеты, обеспечивая геометрические размеры изделия, позволяют эффективно использовать производственные площади, но требуют повышенного расхода цемента. ВНИИ железобетон, ЦНИИЭП жилища предложили осуществлять глубинное вибрирование смеси, что позволяет использовать смеси групп П2 вместо П3.

Прессование без вибрации может быть эффективно использовано при работе с литыми или высокоподвижными смесями, когда статическим давлением (до 2,5 МПа) иногда в сочетании с электроосмосом (метод прессосмоса) осуществляется отжатие избытка воды. При нагнетании смеси в узкие полости также возникает избыточное давление, отжимающее воду. На завершающей стадии при этом используют вакуумирование (метод пресс-вакуумбетона). Прессование жёстких смесей в целях удаления избытка воздуха может быть эффектным только при производстве мелкоразмерных изделий толщиной до 2…3см.

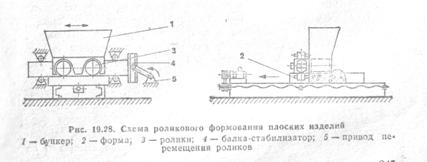

Роликовое безвибрационное формование. Рабочий орган машины для формования плоских изделий (рис. 19.28) выполнен в виде балки с роликами, имеющей возвратно поступательное перемещение в направлении, перпендикулярном перемещению формы, непрерывному при формовании. Нижняя образующая цилиндрической поверхности роликов расположена на уровне верхней кромки бортов формы. В промежутки между роликами подаётся смесь. Вплотную к задней кромке роликов примыкает стабилизирующая плита, удерживающая отформованную часть изделия от разрушения и заглаживающая его открытую поверхность.

Роликовое безвибрационное формование. Рабочий орган машины для формования плоских изделий (рис. 19.28) выполнен в виде балки с роликами, имеющей возвратно поступательное перемещение в направлении, перпендикулярном перемещению формы, непрерывному при формовании. Нижняя образующая цилиндрической поверхности роликов расположена на уровне верхней кромки бортов формы. В промежутки между роликами подаётся смесь. Вплотную к задней кромке роликов примыкает стабилизирующая плита, удерживающая отформованную часть изделия от разрушения и заглаживающая его открытую поверхность.

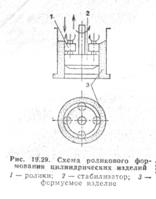

При формовании цилиндрических изделий оси роликов располагаются на вращающем стабилизирующем цилиндре (рис. 19.29). Механизм уплотнения определяется захватом за счёт трения тонкого слоя смеси роликом при его перекатывании и вдавливанием этого слоя смеси в нижележащие слои смеси. Скорость формования 0,5…1,2 м/мин. Этим методом можно формовать бетонные и ЖБИ толщиной до 20см из смесей групп Ж3, Ж4, в том числе мелкозернистых и с крупным заполнителем (до 0,7…0,8 м³/ м³ бетона) максимальной крупности не свыше 15…20мм. Технология предъявляет требования к конструкции арматурного каркаса. Предпочтительно применение предварительного натяжения арматуры. Конструкция пространственного каркаса должна исключать проявления упругого последствия в результате действующих на него при формовании давлений до 5…10 кг/см².

При формовании цилиндрических изделий оси роликов располагаются на вращающем стабилизирующем цилиндре (рис. 19.29). Механизм уплотнения определяется захватом за счёт трения тонкого слоя смеси роликом при его перекатывании и вдавливанием этого слоя смеси в нижележащие слои смеси. Скорость формования 0,5…1,2 м/мин. Этим методом можно формовать бетонные и ЖБИ толщиной до 20см из смесей групп Ж3, Ж4, в том числе мелкозернистых и с крупным заполнителем (до 0,7…0,8 м³/ м³ бетона) максимальной крупности не свыше 15…20мм. Технология предъявляет требования к конструкции арматурного каркаса. Предпочтительно применение предварительного натяжения арматуры. Конструкция пространственного каркаса должна исключать проявления упругого последствия в результате действующих на него при формовании давлений до 5…10 кг/см².

- ПРЕИМУЩЕСТВА: Изделия роликового формования не имеют видимых пор на поверхности, обладают высокой морозостойкостью, возможно получение высоких марок бетона (до М800, класса В60) при сравнительно низких расходах цемента. Эффективно формование конструкций из сталефибробетона, прочность которого на растяжение в 2…3 раза выше вибрированного. Оборудование роликового формования создаёт малый уровень шума и обеспечивает высокий уровень механизации.

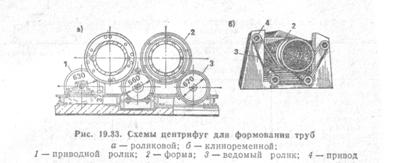

Центрифугирование. Изделия на одноместных и многоместных центрифугах формуют во вращающихся формах (рис. 19.33). При большой длине изделий смесь укладывают предварительно в полуформы. Распределение по окружности и уплотнение смеси осуществляется за счёт центробежных и динамических сил. Центрифугирование используют для формования низконапорных труб и трубчатых конструкций (опор ЛЭП, освещения и связи, колонн для промышленных зданий); применяемая смесь группы П2 (ОК)

Центрифугирование. Изделия на одноместных и многоместных центрифугах формуют во вращающихся формах (рис. 19.33). При большой длине изделий смесь укладывают предварительно в полуформы. Распределение по окружности и уплотнение смеси осуществляется за счёт центробежных и динамических сил. Центрифугирование используют для формования низконапорных труб и трубчатых конструкций (опор ЛЭП, освещения и связи, колонн для промышленных зданий); применяемая смесь группы П2 (ОК)

Особенности уплотнения лёгких бетонов

Смеси следует уплотнять на виброплощадках с вертикально направленными колебаниями или на ударно-вибрационных. Применение виброплощадок с горизонтальными колебаниями не рекомендуется в связи с нестабильными режимами их работы и увеличением продолжительности уплотнения, что может привести к расслаиванию бетонной смеси. Оптимальное время уплотнения для смесей с ОК=0…4см – 40…120 с; для более жёстких смесей – 60…150с.

При формовании плоских изделий толщиной до 350мм из жёстких смесей (10…12 с) могут применяться вибронасадки (Вибропротяжные устройства) с А=0,3…0,5 мм, f=50Гц и скоростью перемещения 2…3м/мин.

При жёсткости смесей 20…30 с могут применяться вибронасадки в сочетании с виброплощадками. При формовании легкобетонных изделий в кассетах подвижность смесей должна быть не более 12см. При этом бетонная смесь должна укладываться послойно с виброобработкой каждого слоя в течение 120…150 с, разность уровней слоёв в отсеках не должно быть больше 0,5м; при этом продолжительность виброуплотнения должна быть не более 10 мин.

Поможем написать любую работу на аналогичную тему