Учитывая, что отделочные работы в строительстве наиболее трудоемки и составляют 25…30% общих трудовых, затрат, необходимо максимально переносить эти операции в заводские условия, выпуская при этом изделия повышенной заводской готовности.

Способы отделки железобетонных изделий в заводских

условиях классифицируют следующим образом:

1) по времени отделки и нанесения декоративных покрытий до тепловой обработки (затвердевания бетона) и после тепловой обработки (на затвердевший бетой);

2) по принятой технологии изготовления, а также расположения отделываемой поверхности формуемого изделия — горизонтальный («лицом вверх» или «лицом вниз») и вертикальный;

3) по характеру отделанной поверхности - рельефная и гладкая;

4) по виду применяемого отделочного материала—плиточный (керамические, стеклянные, полимерные, каменные и др.); зернистый (декоративные пески или щебень природного или искусственного происхождения); декоративные растворы или пасты (цементные, полимерные и др.).

Требования к внешнему виду изделии определяются ГОСТ-ами или ТУ на конкретный вид изделия.

Способы получения гладких поверхностей

Для получения высокого качества нижней поверхности изделий (без пузырьков, жировых пятен) применяв высокочастотный или виброударный способы уплотнения в сочетании с другими технологическими приёмами. Так, например, хороший эффект дают водная пластификация нижнего слоя бетонной смеси или укладка подстилающего слоя из литого раствора. Для водной пластификации из бетоноукладчика устанавливают устройство для разбрызгивания воды в количестве 0,5 ... 0,7 л/м2. При вибрации вода пластифицирует нижний слой бетонной смеси на толщину 3... 8 мм. Этот способ чувствителен к виду смазки. Наиболее эффективна смазка ОЭ-2. :

При получении гладких поверхностей эффективно использование стеклопластиковых форм, железобетонных форм с полимерным покрытием, а также форм из нержавеющей стали с полированной рабочей поверхностно.

Заглаживание верхней стороны изделия осуществляют при помощи устройств, смонтированных на бетоноукладчике, или с использованием самоходных машин с различными, рабочими органами.

Для улучшения качества поверхности изделии в процессе заглаживания изделия опудривают цементно-песчаной смесью, а затем покрывает раствором жидкого стекла. 1 :2,5.

Заглаживание открытых плоских поверхностей свежеотформованного изделия осуществляется механизмами, применяемыми в виде навесного оборудования бетоноукладчиков, отдельных машин или в качестве ручного инструмента. Различают дисковые, валковые и реечные машины и устройства.

Дисковые устройства с диаметром диска 350…500мм используются в качестве ручного инструмента или навесного, смонтированного на рамах или консолях. При большем диаметре диска они используются только как подвесные к самоходным рамам.

Валковые устройства применяют как навесное оборудование.

Реечный рабочий орган может совершать как возвратно-поступательные, так и круговые движения. Брус, совершающий возвратно-поступательное движение (поперёк направления заглаживания) менее эффективен, так как на поверхности изделия образуются полосы. Наилучшее качество отделки достигается при комплексном применении перечисленных устройств.

Чистота поверхностей изделий должна удовлетворять требованиям и достигается тем или иным устройством с учётом вида смеси.

Требования к поверхности бетонных изделий

|

Класс шероховатости |

Шероховатость поверхности |

Базовая длина замера, мм |

Примеры |

|

4-III |

0,3…0,6 |

100 |

Бетонные полы мест общественного пользования (лестн. марши и площадки и т.д.) |

|

3-III |

0,6…1,2 |

100 |

Поверхности изделий, обращённые внутрь жилых и производственных помещений, а также все типы изделий, в дальнейшем окрашиваемые или оклеиваемые |

|

2-III |

1,2…2,5 |

200 |

Поверхности изделий, покрываемые рулонными или плиточными материалами (полы, кровли) |

|

4-III |

2,5…5,5 |

200 |

Фундаментные блоки, панели под чёрные покрытия |

|

Вне классов |

более 5 |

200 |

Изделия, закладываемые в грунт (кроме свай) |

Для получения законченных плоских и рельефных поверхностей изделий, формуемых «лицом вниз», целесообразно применять ударную технологию с использованием ударных столов. При этом бетонная смесь не должна содержать крупный заполнитель размером более 20мм, а количество пылевидных частиц, включая вяжущее, должно составлять не менее 500 кг/м³. Наилучшая поверхность достигается при максимальном приближении к непрерывной гранулометрии заполнителя. Желательно применять пластифицирующие или уменьшающие водоотделение добавки (особенно при В/Ц смеси более 0,55).

Укладка смеси должна начинаться после начала работы ударной площадки, а при толщине изделия более 120мм осуществляется послойно. Уплотнение должно продолжаться не менее 4…5мин. Возможно применение других методов уплотнения при условии обеспечения безотрывных колебаний смеси относительно формы (исключающих подсосы в ней воздуха), например ударно-вибрационных площадок с ассиметричными режимами колебаний, отвечающих условиям безотрывности.

Использование пластиковых и железобетонных форм с полимерным покрытием позволяет при сравнительно небольших затратах получать разнообразные рельефные рисунки формующих плоскостей. Применение таких форм на ударных площадках увеличивает срок их службы по сравнению с использованием вибрационных технологий в 1,5…2 раза. Наиболее высокое качество поверхностей без видимых пор обеспечивает роликовая технология. При этом к смеси не предъявляется никаких специальных требований.

Следует обратить внимание на качество и количество смазки, наносимой на рабочие поверхности форм. Применяемые смазки должны быть нейтральны к материалам поверхностей форм (например, смазка ОЭ-2 разрушает полимерные покрытия, но может быть использована для эпоксидных, металлических и других материалов). Их следует наносить на поверхность форм тонким слоем. Образование на поверхности форм подтёков, капель смазки должно быть исключено.

Наиболее простым приёмом, используемым в обычной вибрационной технологии формования плоских изделий и способствующим уменьшению числа и размера пор, является водная пластификация, достигаемая равномерным распылением вода по смазанной поверхности поддона (0,5…0,7 л/м²). Однако если поверхность изделий предназначается к окраске, то в полученных изделиях не исключается частичная шпатлёвка их лицевой поверхности. Лучшие результаты может дать пластификация нижнего слоя литыми растворами, например, цементно-песчаными составом 1:1 или 1:2, коллоидно-цементным и клеем КЦК или раствором КЦР, известковыми растворами. Средних расход раствора – 1,2 л/м².

Способы декоративной отделки до твердения бетона.

Декоративную и фактурную отделку изделий «лицом вниз» осуществляют декоративными растворами (бетонами), пли точными и зернистыми декоративными материалами, а также формированием изделий в формах с рельефными матрицами.

Облицовку изделий декоративными растворами или мелкозернистыми бетонами осуществляют путем укладки их толщиной 15 ... 20 мм специальными бетоно- или раствороукладчиками, например СМ-166А, с последую-- щей вибрацией. Обеспечивается хорошее сцепление отделочного слоя с основным объемом бетона. Для приготовления декоративных растворов (бетонов) применяют цветные и белые цементы, декоративные заполнители, а также гидрофобизирующие добавки. Подвижность растворной смеси— 1...5 см; морозостойкость раствора не менее Мрз35; прочность на сжатие для отделки панелей из легких бетонов— не менее 5,0 МПа, из тяжелых бетонов не менее 15,0 МПа. В зависимости от вида поверхности поддона (матрицы), форма поверхности изделия может быть гладкой или рельефной. Применяя формы с полимерными рельефными матрицами, а также виброударную технологию можно изготовить стеновые панели, балконные плиты и другие изделия с фактурной поверхностью.

С помощью полимерных пленок и под которые укладывается зернистый материал или линейные (круглые, квадратные) элементы, можно проводить тиснение.

Отделка бетонных и железобетонных изделий плиточными материалами является самой распространенной на заводах сборного железобетона. Плиточные материалы могут быть мелкоразмерными (керамические плитки размером 48х15х5 мм, 48х48х5 мм, стеклянные плитки размером 20х20 или 25х25 мм и толщиной 3...4 мм, а также бой керамической плитки и крупноразмерными (керамическая плитка 296х92х9 мм, 269х102х9 мм, плитка «под кирпич» 125х65х9 мм, плиты из природных или искусственных каменных материалов: (например, плиты гранитин и декорит из бетона). Мелкоразмерные плитки наклеивают на крафт-бумагу в соответствии с определенным рисунком и укладывают в формы бумагой вниз. Бумагу после тепловлажностной обработки смывают на специальных постах отделочного конвейера. Для укладки крупных керамических плиток применяют специальные металлические, резиновые и пластмассовые матрицы.

Для отделки изделий зернистым декоративным материалом применяют 3 способа: с подстилающим песчаным слоем, c цементирующей пастой и с использованием ковров, на которых наклеены зернистые материалы. Сущность способа с подстилающим слоем заключается в том, что перед формованием на днище формы укладывают слой песка с содержавшем воды 7 ... 9% и СДБ 1%. На этот песок равномерно распределяют зернистый материал машиной с ленточным писателем и вдавливают его на глубину 0,3...0,5 среднего диаметра зерна. Затем укладывают растворную смесь. После тепловой обработки песок счищают металлической щеткой или струей воды.

При использовании цементирующей пасты (гипс, известь и вода в соотношении по массе 0,40; 0,17; 0,43) ее укладывают на поддон толщиной 1/3 диаметра зернистого материала, а затем наносят с помощью самоходного бункера-укладчика со сменными ситами декоративные зерна. В процессе тепло-, влажностной обработки паста разрушается, а затем удаляется на специальном посту струей воды.

При отделке коврами с приклеенным зернистым материалом. Их укладывают на дно формы и фиксируют клеем или раствором. Затем кладут фактурный слой 2...4мм и основной слой бетонной смеси. Ковры приготовляют путем приклеивания декоративного заполнителя на крафт-бумагу. В качестве декоративных зернистых материалов применяют дробленые горные породы (гранит, сиенит, доломит, мрамор), цветные шлаки, эрклез, а также искусственно приготовленные

декоративный песок, гравий или щебень, например, глазурованный песок.

Облицовку изделий «лицом вверх» осуществляют декоративными зернистыми и плиточными материалами, обнажением декоративного заполнителя, путем накатки и рифления. Отделку декоративным зернистым материалом производят по уплотненной бетонной смеси или специально нанесенной растворной смеси подвижностью 2 ... 4 см. Зернистый материал укладывают на панель равномерно, слоем в одно зерно ленточным или вибрационным конвейером. После нанесения зерна притрамбовывают или прикатывают валиком на глубину 0,5...0,6 среднего диаметра зернах последующим обязательным кратковременным вибрированием (2...3 с). Для нанесения на; поверхность изделий зернистого материала применяют также крошкометы и переоборудованную шпаклевочную установку СО-21А. Для предотвращения размывания отделочного слоя конденсатом во время тепловлажностной обработки поверхность изделия необходимо накрывать полиэтиленовой пленкой.

Отделку плиточными материалами осуществляют для мелких изделий небольших партий.

Сущность способа отделки обнажением заполнителя заключается в следующем: отформованное изделие устанавливают на специальном посту (угол наклона 10...20°). С помощью установки СМЖ-239 разбрызгиваемой водой и сжатым воздухом смывают растворную часть фактурного слоя, обнажая при этом 1/2—1/3 диаметра заполнителя. Получаемая поверхность изделия — бугристая.

Когда обнажение заполнителя разбрызгиванием воды не дает эффекта, то сразу после формования на поверхность изделия наносят раствор замедлителя твердения (раствор СДБ плотностью 1,2 г/см3, декстрин 50%-ной концентрации, казеин сметанообразной консистенций). На 1м2 изделия расходуется 50...200 г раствора.

После тепловлажностной обработки поверхность еще раз промывают водой или 5...10%-ным раствором соляной кислоты. Декоративно-рельефную отделку осуществляют целиком, нанесением рисунка, рельефообразователем, тиснением, т. е. путем вдавливания трафарета или различных материалов (щебень, отрезки арматуры) через полимерные пленки, обработкой свежесформованной поверхности воздушной струей) или капроновой (металлической) щеткой, наброской влажного песка.

При изготовлении декоративных бетонов и растворов применяют портландцемент, белый и цветной цементы.

Для отделки панелей входа, лестничной клетки и других немассовых панелей допускается применять цементы, полученные введением в серый или белый портландцемент пигмента органического щёлочестойкого фталоцианинового, пигментов неорганических минеральных, белил цинковых сухих, литопона сухого, оксида хрома технического редоксайда, охры сухой, сурика железного, мумии природной сухой, пигмента – железооксидного не более 5% по массе цемента.

Применять охру, мумию, содержащие менее 16% оксида железа, не рекомендуется. Смешивать цемент с пигментом следует до приготовления бетонных или растворных смесей. Крупный заполнитель подбирают по естественному цвету, фракциям и количеству в единице объёма.

Камневидную структуру фасадных поверхностей (без растворного фона) обеспечивают, применяя смеси, не содержащие песка.

Отделка изделий декоративным слоем раствора при их формовании отделочным слоем вниз широко распространена, так как при этом условия укладки, уплотнения и твердения его лучше, а трудоёмкость меньше по сравнению с другими способами отделки. При прочих равных условиях этот слой будет долговечен и морозостоек. Для декоративного слоя следует применять смеси групп П1…Ж1 при минимальном (не выше 400 кг/м³) расходе цемента. Целесообразно применение гидрофобизирующих добавок, которые вводят в состав с водой затворения в количестве 0,1..0,15% по массе цемента.

Для получения рельефных поверхностей при формовании отделочным слоем вверх применяют тиснение, которое производят через полимерные плёнки или плотную прочную ткань посредством штампов или крупного заполнителя фракций 20…40, 40..70 мм после заглаживания поверхностей при давлении 0,04…2 МПа. Рельеф или рисунок на верхней поверхности может быть получен также погружением штампов (с применением плёнки, тканей) во время вибрации. Тиснение сложного профиля нижних декоративных слоёв обеспечивается формованием изделия на плёнке или ткани (под которые помещают крупный заполнитель, куски арматуры и др.). Материал плёнки должен быть обязательно термостойким.

Для отделки втапливанием декоративного заполнителя применяют только мытый фракционированный щебень, гравий и эрклез (битое стекло) фракций 10…20, 20…40 или 40…70 мм. Возможно применение и более крупного заполнителя, но не более 10% общего объёма. Для цокольных панелей возможно применять крупный заполнитель лещадной формы размером 70…200мм. Расход заполнителя на 1м³ составляет, кг: для фракции 10…20мм – не более 15; 20…40 – не более 25.

Отделка обнажением крупного заполнителя в декоративном слое осуществляется вымыванием растворной составляющей или цементного теста водой, а также замедлителей твердения.

Первый способ рекомендуется при формовании наружных стеновых панелей поверхностью вверх. Для обнажения заполнителя пользуются «удочкой» или пистолетом-распылителем. Вода должна попадать на поверхность в виде мелких капель. При отмывке форму помещают в наклонное положение, когда применяемая смесь с мелким заполнителем, и горизонтальное, когда применяется смесь беспесчаная. В первом случае смываемый раствор поступает в отстойники, во втором – цементное тесто поступает в межзерновое пространство декоративного заполнителя.

Второй способ заключается в обработке прилегающего к фасадной поверхности слоя смеси замедлителями твердения и его удаления после ТВО струёй воды или механическими щётками. Замедлитель при формовании «лицом вниз» наносят на бумажные коврики или на поддон и борта в составе жировой смазки, а при формовании «лицом вверх» -- в виде смеси с песком или в виде водного раствора замедлителя. В качестве замедлителей твердения принимают гидрол, мелассу, сахар-отход, буру, ССБ, декстрин и другие аналогичные активные вещества. Перечисленные замедлители, кроме буры, допускается применять только в виде растворов. При этом ССБ используют только для обработки бетонов на серых портландцементах. Буру применяют в виде порошка.

Отделка плитками из керамики, стекла и других материалов получила широкое распространение. Плитки должны иметь водопоглощение не более 8% и применяться при формовании «лицом вниз». Подвижность раствора, укладываемого на керамические плитки (ГОСТ 5802-86), должна составлять, см: при применении плиток с водопоглощением до 2% -- 3…5; 2…8% -- 5…7. Слой раствора должен иметь толщину 5…15мм м укладываться на предварительно увлажнённую плитку. К вертикальным бортам плитку следует приклеивать жидким стеклом.

Широко применяется групповая укладка керамической плитки, наклеенной на бумажную основу (в виде ковров). Для смыва наклеенной на поверхность плитки бумаги используют специальную моечную машину. Она может обрабатывать изделия со следующими максимальными размерами, мм: длинной 7200, шириной 3100, толщиной 450. Производительность её при этом: 6 панелей в час. Средний расход воды на мойку – 2 л/м², воздуха – 0,0017 м³/мин. Габариты машины, мм: 11220х10950х6400; масса 11800кг.

Способы декоративной отделки после твердения бетона

Окраска изделий. Для окраски панелей применяют составы, включающие пигменты, наполнители и связующие вещества. В качестве |связующих применяют водоразбавляемые (животные, растительные, синтетические клеи, портландцемент, известь, жидкое . стекло) и неводоразбавляемые (синтетические клеи, растворённые в органических летучих жидкостях) материалы. На заводах ЖБИ зарекомендовали себя окрасочные составы на основе полимерных связующих. Так, например, получили распространение кремнеорганические эмали КО-174, представляющие смесь пигментов и наполнителей в кремнеорганическом лаке КО-85. Окрашиваемая эмалью КО-174 поверхность изделий должна быть ровной и чистой, а влажность изделий из тяжелого бетона не более 9%, из легкого— не более 14%. Кроме КО-174 применяют водоэмульсионные кремнеорганичёские эмали Э-КО-179, поливинилацетатные краски Э-ВА-17, Э-ВА-27 и др.

Красочные составы наносят на поверхность электрическими краскопультами низкого (СО-22, СО6Ц и высокого давления (АБР-1, УБРХ-1М) и пневматическими (СО-6А, СО-19А, СО-44А) производительностью от 20 до 500 м2/ч. Кроме того, применяют установки для окраски изделий в электростатическом поле высокого напряжения. При этом красочные составы и окрашиваемая поверхность изделий заряжаются предварительно разноименными зарядами и поэтому в камере красочный состав притягивается окрашиваемой поверхностью.

Декоративные покрытия из пастообразных составов. Они включают твердые тонкомолотые материалы и связующие (полимерцементные или полимерные). Наносят их толщиной не более 5 мм механизированным способом.

Полимерцементные пасты приготавливают часто на основе дисперсии ПВА. Состав пасты, доля по массе: ПВА дисперсия пластифицированная — 0,35; белый портландцемент —1,0; крёмнефтористый натрий — 0,2; вода — 0,6 ... 0,7 и в качестве наполнителя кварцевый песок 0,1 ... 1,5 или вспученный перлитовый песок 0,1…0,5. Перемешивание компонентов осуществляется в смесителе СО-11. Наносят пасты на подготовленную поверхность изделий с влажностью не более 8% пневматическим способом, например установкой С-562А (CО-21A). Для получения гладких покрытий операцию производят в следующей последовательности: подготовка поверхности,

нанесение пасты в 2 приема. Для получения бугристой поверхности 2-й слой выполняют из пасты с добавлением зернистого материала. Каждый слой пасты высушивается в течение 30…60 мин. Для улучшения декоративности, прочности покрытий из паст их присыпают различными дроблеными материалами и заглубляют. Получило распространение покрытие «Декор», состоящее из полимерцементной пасты и декоративной крошки. Покрытие «Декор», предложенное институтом ВНИИ Стром и освоенное заводом ЖБИ-3 г. Харькова, изготавливается следующим образом . Вначале в лопастной мешалке или мельнице приготовляют сухую смесь (белый портландцемент — 32 %, песок немолотый — 27%, песок молотый -22 ... 27%, мел-—14%, пигменты —0 ... 5% по массе). Затем перемешивают сухую смесь с жидкими компонентами в соотношении: сухая смесь — 65 ... 67%, латекс МБМ-5с-10%, ла-СКС-65ГП «Б»—15%, вода —8... 10%. Расход полимерной пасты—1,4 ... 1,7 кг/м2. Декоративное покрытие наносят в 4 слоя: грунтовочный (10%-ный латекс МБМ-5с толпой 0,05 ... 1 мм)Т полимерный (полимерцементная паста толщиной 2 ... 3 мм), присыпка из декоративного материала, укатанная валиком, и защитное покрытие толщиной 0,2 мм из 30...50%-ного водного раствора латекса М-5с. Готовое, изделие высушивают при 16 ... 20° С в течение 45 ... 60 мин, а при 80°С— в течение 10 мин.

Кроме того, разработаны и нашли применение для отделки изделий цветные пасты на основе эпоксидного компаунда К-139, водоэмульсионных красок КЧ-112 и ВА-17, кремнеорганических эмалей КО-174, КО-268.

Термодекорирование поверхностей изделий. При этом способе поверхность изделий обрабатывают при температуре. Термообработка проводится в электрических печах сопротивления или открытым пламенем (газовая горелка, высокочастотная или электродуговая установка).

Нагрев изделий в электрических печах сопротивления менее предпочтителен, так как требуется длительная обработка — 15…20 мин. При использовании газовых горелок время обработки

составляют 10...15с, а электродуговых установок — доли секунды. Обработку в электрических печах применяют только с нанесением на поверхность изделия подглазурного и глазурного слоя. Подглазурный слой состоит из легкого заполнителя (керамзит, перлит и др.), портландцемента и воды (1:1:0,5 по массе). Его укладывают на отформованное

изделие, прикатывают катком. После ТВО изделие с подглазурным слоем высушивают до полного обезвоживания верхнего слоя (1,5 ... 2,5 см). Затем на поверхность с температурой 150...160°С краскопультом наносят глазурь, например Б-2, разработанную НИИстройкерамикой и включающую, %по массе: песок кварцевый — 28, буру кристаллическую — 22,3, барий углекислый — 5,2, циркон — 7.7, мел – 8, доломит — 6.9, каолин--12,2, окись цинка —4.7,двуокись титана — 5. Для получения цветных глазурей применяют пигменты Дулевского керамического завода: коричнево-красный № 180 (0.2 ... 10%), зеленый № 160 (1 ... 5%), голубой №38(4...8%).

Так как подглазурный слой теряет 50 % прочности при температурературе 800 ... 900°С, то необходимо применять только низкоплавкие глазури. Расход глазури на 1м² - 600…900 г/ м².

Открытым пламенем обрабатывают изделия, покрытые глазурью, пропитанные водными растворами солей металлов (для получения нужного цвета), присыпание мелкозернистым материалом (для изменения цвета, получения бугристой поверхности и термозащиты подглазурного слоя) и офактуренные декоративным раствором на основе лёгкого заполнителя.

Для термодекорирования отдельных фрагментов применяют также металлизацию (напыление горячего раствора латуни, цинка, алюминия на бетонную поверхность). Толщина плёнки металла составляет 0,01…0,04 мм. Покрытия, полученные термодекорированием, обладают высокими физико-механическими свойствами.

Механическая обработка поверхности бетона. Механическую обработку осуществляют электрическими или пневматическими молотками, бучардами, фрезами, мозаично-шлифовальными машинами инструмента, применяемого для механической обработки бетона. С помощью механической обработки получают шлифованную, бороздчатую, мелкобугристую фактуру при разной крупности рельефа.

Фактурную обработку проводят на специальных постах технологических линий. Малогабаритные железобетонные изделия (ступени, подоконники на мраморном заполнителе) обрабатывают на линиях, включающих шлифовальные станки CMP-013 или радиально-сверлильные станки с шлифовальными кругами. Для обработки крупногабаритных элементов (лестничные площадки и марши, плиты) применяют машину, представляющую собой портал, но которому движется тележка (ширина колеи 4,2 м) . В поперечном направлении по тележке передвигается шлифовальный круг. Обрабатываемое изделие устанавливают на портале. Рекомендуется во время шлифования поливать изделие 3% -ным раствором для размягчения верхнего слоя.

Отделка бетона обнажением заполнителя. Этот способ применяют при формовании изделия «лицом вниз». За счёт введения веществ (гидрол, меласса, патока, бура, СДБ, декстрин универсальный замедлитель твердения бетона УЗБ) в наружный слой бетона изделия замедляется его твердение и снижается поверхностная прочность цементного камня. Все вышеуказанные замедлители твердения наносят на. горизонтальные или вертикальные поверхности в виде эмульсий различных составов или в смеси с песком. Кроме этого, используют бумагу с нанесенным слоем замедлителя твердения толщиной 0,2...0,6 мм, которую приклеивают не намазанной стороной к поверхности форм. После ТО непрочный слой цементного раствора (камня) смывают водой с дополнительной очисткой стальными или капроновыми щётками, обнажая при этом заполнитель на 1/4…1/3 диаметра зерен. Для очистки поверхности используют шлифовальную машину ИЭ-6103 с проволочными дисковыми щетками.

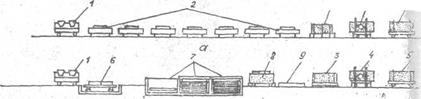

Рис. 21. Схемы изготовления изделий с отделкой бетона обнажением заполнителя

Рис. 21. Схемы изготовления изделий с отделкой бетона обнажением заполнителя

а — стендовая линия; б—поточно-агрегатная линия; 1 — самоходный

бетоноукладчик; 2,— универсальные механизированные стенды; 3 — кассеты для складирования изделий; 4—установка для механизированного обнажения заполнителя; 5—тележка; 6—виброплощадка; 7—камерыТВО; 8—кантователь; 9—посты подготовки форм.

Обнажение заполнителя можно достичь обработкой поверхности изделий 5...10% раствором соляной кислоты. В этом случае, для интенсификации процесса вскрытия целесообразно вводить в состав наружного слоя мелкодисперсные карбонатные добавки (мел, доломит и известняк) в количестве 25 ...50% от массы цемента.

Отделка изделий с обнажением заполнителя возможна при стендовом, поточно-агрегатном и конвейерном способах производства. На рис.21 приведена схема изготовления изделий способом обнажения заполнителя.

Покрытие из эмалей обладает хорошей атмосферостойкостью, водонепроницаемостью. Эмаль наносят как на гладкие, так и на профилированные поверхности. Поверхности перед нанесением не должны иметь шелушений, налипших частиц, масляных пятен, высолов, прилипших и слабых частиц и влажность выше 9%. Наносят эмали в камерах с приточно-вытяжной вентиляцией методом безвоздушного распыления, иногда пистолетом-распылителем или валиком в два приёма. Время высыхания слоя 10…15 мин, окончательного твердения – 2 ч. Выдача изделия из камеры может осуществляться через 10 мин после нанесения второго слоя. Толщина окрасочного покрытия 35…50 мкм, расход эмали 400…500 г/м². Работа с эмалью требует соблюдения правил техники безопасности, предусмотренных при работе с огне- и взрывоопасными материалами.

Отделку изделий набрызгом раствора повышенной белизны выполняют в три приёма: грунтовка, набрызг основного, затем накрывочного слоя. Для набрызга могут быть использованы пневматические аппараты, толщина слоя набрызга не должна превышать 8 мм.

Отделку декоративной крошкой по клеящей основе используют для получения однотонных и многоцветных мелкозернистых поверхностей с тонким декоративным слоем. Последовательность работы: очистка и обеспыливание отделываемой поверхности, грунтовка, нанесение клеящего состава, затем крошки и закрепляющего состава. Наносить крошку можно в два приёма. Декоративную крошку наносят электростатическим, механическим или пневматическим способом. Наилучшее качество отделки достигается при нанесении крошки в электростатическом поле; при применении сжатого воздуха получается наилучшая укрываемость отделываемых поверхностей. При нанесении электростатическим способом крошка должна иметь максимальную крупность зёрен до 2,5 мм, другими способами – до 5 мм. Прочность крошки для наружной отделки на менее 40 МПа при водопоглощении не более 4% по массе. Для электростатического нанесения используют переносные установки «Декостат», для пневматического – установки для шпатлёвки, для механического – бункера с наклонными лотками. Механическая обработка фасадных поверхностей панелей позволяет получать шероховатую рельефную фактуру, обнажать естественную текстуру бетона. При этом способе поверхностный слой бетона удаляют различными устройствами – абразивным или алмазным инструментом, пневматическими и электрическими молотками, бучардами, звёздчатыми фрезами, мозаично-полировальными машинами.

Поможем написать любую работу на аналогичную тему