В последние десятилетия промышленное производство усложнялось, росли требования клиентов к качеству продукции и уровню обслуживания, сокращалось время вывода новых продуктов на рынок, что потребовало совершенствования методологии и технологии управления. Следовало, с одной стороны, систематизировать подходы к управлению производством, а с другой стороны, ускорить решение стоящих перед предприятием задач. В результате были объединены две тенденции: методологическое решение задач управления и применение вычислительной техники для поддержки решения этих задач.

Стандарт управления промышленным предприятием MRP-II прошел в своем становлении несколько этапов, соответствующих развитию информационных технологий.

Основными преимуществами MRP- систем является улучшение обслуживания клиентов от 15 до 26%, снижение уровня запасов от 16 до 30%, рост эффективности работы производственных подразделений от 11 до 20%, снижение затрат на закупку от 7 до 13%.

Однако успешное внедрение MRP требует наличия определенных характеристик производственной системы, основными из которых являются следующие:

- эффективная компьютерная система;

- точная информация о спецификациях продуктов и состоянии запасов на предприятии для готовых продуктов и их компонентов, материалов и сырья;

- ориентация на производство дискретных продуктов, то есть продуктов, характеризующихся не потоками, а объемами выпуска, рассчитываемыми нарастающим итогом от фиксируемого момента отсчета;

- длительность циклов обработки;

- надежность устанавливаемых длительностей производственных и закупочных циклов;

- достаточность главного календарного плана для заказа материалов без спешки и путаницы;

- поддержка и участие верхних уровней управления предприятием.

MRP — это производственная система, в основном использующаяся на производствах дискретного типа, поэтому она редко применяется для таких отраслей, как сфера обслуживания, нефтепереработка, розничная торговля, транспорт и т.п.

MRP дает наибольший эффект в ориентированных на производственный процесс системах, имеющих длительный цикл обработки и сложное многоступенчатое производство, так как в этом случае планирование деятельности и управление запасами наиболее сложны. Соответственно, и положительный эффект, достигаемый при внедрении MRP, наиболее очевиден, так как способность MRP-систем справляется с широким потоком производственной информации позволяет осуществлять управление по отклонениям, уменьшая зону рутинных организационных операций.

Однако при принятии решений о внедрении MRP-систем необходимо помнить, что в условиях слабого компьютерного обеспечения, неактуальной информативной информации, неэффективного стиля менеджмента MRP положительных результатов получить нельзя. При этом основными критериями оценки эффективности использования MRP специалисты выделяют следующие:

1) использование временных единиц планирования не больших, чем неделя;

2) запуск процедуры планирования не реже раза в неделю;

3) отсутствие «проблемного списка»;

4) соблюдение условий поставки на уровне 95% или выше со стороны поставщиков, цехов и главного календарного плана в целом;

5) улучшение результатов работы по крайней мере по двум из следующих направлений: запасы, производительность, обслуживание клиентов.

Понятие, цель и функции. По определению Американской ассоциации производства и инвентаризации оперативное управление исполнением плана производства – это система для использования данных из цеха для ведения и сообщения данных о состоянии производственных заказов и рабочих центров.

Основными функциями оперативного управления исполнением плана производства являются:

1) назначение приоритета каждому производственному заказу;

2) ведение данных об объеме незавершенного производства;

3) «доставка» информации о состоянии производственных заказов в офис;

4) обеспечение фактическими результатными данными для целей управления производственными мощностями;

5) обеспечение данными о количестве изделий по местам хранения и производственным заказам в целях учета запасов в незавершенном производстве и бухгалтерского учета;

6) обеспечение критериев оценки эффективности работы, использования рабочего времени и производительности рабочих и оборудования.

Для отслеживания перемещения материалов в цехе оперативное управление исполнением плана производства может использовать контроль заказов или контроль материального потока.

Основной целью оперативного управления исполнением плана производства является поддержка деятельности производственного предприятия инструментарием и методологией, позволяющими быстрее производить продукцию, увеличивать ценность продукции снижать издержки ее производства, предоставить возможность выпускать более разнообразную продукцию и улучшать ее качество. В связи с этим можно выделить следующие основные функции оперативного управления:

- запуск заказов в производство в соответствии с разработанным календарным планом;

- сбор данных о состоянии заказов;

- мониторинг и управление длительностью производственного цикла для производственных заказов;

- формирование приоритетов заказов на основе разработанных критериев;

- планирование производственной мощности для каждого рабочего центра на подробном уровне;

- управление очередями заказов к рабочим центрам на основе управления приоритетами производственных заказов и незавершенным производством.

Все вышеперечисленные функции неразрывно связаны между собой. Однако проводить мониторинг плана производства в основном целесообразно в двух разрезах: по заказам и по рабочим центрам. Первое важно, так как необходимо иметь информацию о состоянии конкретных заказов по всем изготавливаемым номенклатурным позициям, что может быть востребовано вплоть до возможности информационного обеспечения клиентов о состоянии их заказов. Второе критично с точки зрения оценки степени загрузки производственных мощностей.

Общая схема оперативного управления исполнением плана производства приведена на рис.2.

Рис.2. Схема оперативного управления исполнением

плана производства

Для оперативного управления исполнением плана производства в MRP-системе необходим следующий состав данных:

- технологические маршруты;

- рабочие центры – определенная производственная территория (зона), состоящая из одного или нескольких работников и/или машин с идентичными возможностями, которая для целей планирования потребности в мощностях и детального календарного планирования может рассматриваться как одна единица;

- спецификации, указывающие на какой операции технологического маршрута применяется данный компонент;

- производственные заказы, как открытые, так и подтвержденные;

- производственный календарь;

- инструмент, а именно: место хранения, время до замены, для каких изделий применяется, время подачи для настройки оборудования, ответственный за планирование обеспечения инструментом и др.

Влияние среды производства. Функции оперативного управления исполнением плана производства зависят от той среды производства, которая характерна для предприятия. В зависимости от этой среды смещаются акценты в управлении, выделяются те или иные преимущественные функции рассматриваемой подсистемы. С этой точки зрения стоит отметить три основные возможные среды производства, приведенные ниже.

Функциональная конфигурация производства в основном характерна для универсального производства.

Функциональная конфигурация производства в основном характерна для универсального производства, управлению которым присущи следующие основные характеристики:

- календарный план производства формируется для каждого рабочего центра;

- приоритеты назначаются каждому производственному заказу, по которому изготавливается определенное количество одной номенклатурной позиции к определенной дате;

- заказы проходят по рабочим центрам разнообразными технологическими маршрутами, представляющими собой последовательность независимых операций;

- данные отслеживаются для каждой операции технологического маршрута;

- заказы запускаются в индивидуальном порядке;

- главный календарный план производства ориентирован на снабжение заказов материалами и компонентами, отпуск со склада материалов и комплектующих выполняется отдельно для каждого производственного заказа;

- применяются в основном многоуровневые спецификации;

- возможен сложный расчет размеров партий;

- для изделий характерна большая длительность производственного цикла.

Сложность использования функциональной конфигурации производства заключается в том, что необходимо отслеживать исполнение плана и отклонения как в разрезе заказов, так и в разрезе рабочих центров. Типичной проблемой, с которой здесь можно столкнуться. Может быть неравномерность загрузки различных рабочих центров. Помимо этого, сложно без специального инструментария управляться с сотнями и тысячами производственных заказов, ежедневно проходящих через предприятие.

Продуктовая конфигурация среды производства имеет две разновидности: «процесс» и массовое производство, которые различаются между собой характером производственного процесса: к последней среде относят производства дискретного характера, а к первой – преимущественно непрерывного типа.

Производству типа «процесс» присущи следующие черты:

- капиталоемкость;

- ориентированность главного календарного плана производства на оптимальное использование производственных мощностей;

- по производственным заказам может быть получен не один продукт, а несколько: совместимые и побочные;

- технологический процесс представляет собой последовательность зависимых друг от друга операций, часто выполняемых непрерывно, или же производство крупными объемами;

- производственные заказы на промежуточные продукты не формируются;

- неглубокий уровень спецификаций;

- простые алгоритмы расчетов размеров партий;

- спецификация принимает вид формул;

- получаемое количество продуктов может варьироваться как по объему, так и по дополнительным характеристикам.

Массовому поточному производству присущи следующие основные черты:

- дискретное производство;

- технологический маршрут общий для всех изделий;

- используется «вытягивающий» тип производства;

- для запуска в производство заказов могут использоваться сменные задания и накопительные заказы;

- производство основано на главном календарном плане производства;

- для планирования производства учитывается время смены изделий на линии;

- сбор данных об исполнении накопительных производственных заказов производится в нескольких контрольных точках на протяжении всего потока;

- отпуск материалов в производство осуществляется преимущественно с использованием нормативного отпуска;

- для производства критична сбалансированность производственных линий.

Производства с продуктовой конфигурацией проще с точки зрения оперативного планирования, так как присутствует только одно измерение контроля: по заказам.

Понятие длительности производственного цикла и способы управления ею. Длительность производственного цикла – это время, необходимое для выполнения процесса (или серии операций).

Можно выделить два типа длительности производственного цикла:

1) фиксированная длительность – определяется на основе политики предприятия, оценок или статистических данных, то есть не зависит от размера партии, вида движения деталей по операциям и др.;

2) переменная длительность, которая включает в себя время ожидания в очереди, подготовительное время, штучное время, время ожидания, время перемещения на следующую операцию.

Выделяют следующие способы сокращения длительности производственного цикла:

1) «инфраструктурные» способы, требующие реорганизации структуры или деятельности предприятия и относящиеся к области стратегических решений: организация производственных ячеек; концентрация предприятия на производстве ограниченной номенклатуры изделий;

2) «оперативные» способы: минимизация количества подготовительных операций, увеличение объема коопераций, одновременное выполнение нескольких операций, применение параллельного или параллельно-последовательного движения деталей по операциям, повышение сменности работ и др.

Методика и техника календарного планирования. В рамках MRP-систем выделяют два основных подхода к календарному планированию: по приоритетам заказов и загрузка ограниченных ресурсов.

Методика по приоритетам заказов имеет следующие основные черты:

- расчет приоритета заказа по каждому рабочему центру;

- самостоятельный выбор предприятием метода расчета приоритета из различных альтернатив;

- при планировании не принимаются в расчет мощности рабочих центров, а лишь определяется дата изготовления изделия4

Для методики загрузки ограниченных ресурсов характерно:

- моделирование пооперационно запуска и выпуска всех заказов для всех рабочих центров;

- работа «вперед» по времени;

- учет приоритета заказов;

- учет производственной мощности;

- использование одного из двух алгоритмов: загрузка рабочего центра всеми заказами, потом следующего рабочего центра и т.д.; загрузка рабочих центров заказом с наивысшим приоритетом, потом следующим заказом и т.д.;

- расчеты могут занимать значительное время.

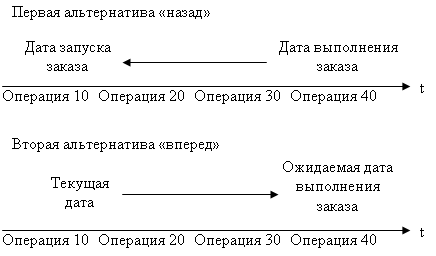

Данные методики используют различную технику календарного планирования, две из которых представлены на рис.3.

Рис.3. Техники календарного планирования

В первом случае, представленном на рис. 3, на основании необходимой даты выполнения заказа рассчитывается наиболее поздняя возможная дата его запуска, а во втором случае на основании текущей или будущей даты запуска рассчитывается ожидаемая дата выполнения.

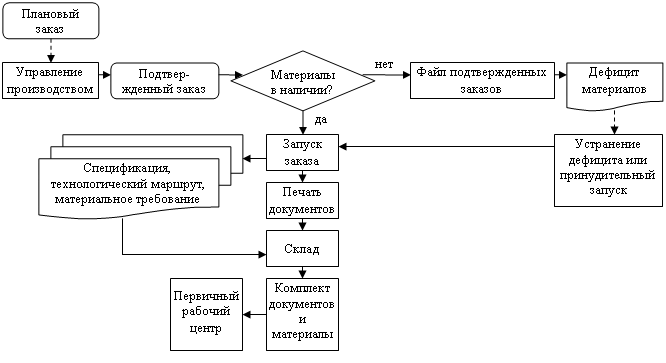

Запуск заказов и диспетчирование. Алгоритм запуска производственных заказов и диспетчирования представлен на рис. 4.

Рис.4. Алгоритм запуска производственных заказов

Подтвержденный заказ формируется либо одобрением планового заказа, созданного MRP, либо непосредственно вводом его вручную. После подтверждения заказ может находиться в этом состоянии продолжительное время.

При запуске заказа печатается комплект документации по заказу, включающий заказ, спецификацию, технологический маршрут его выполнения, материальное требование.

Основными функциями запуска заказа и диспетчирования являются:

- управление приоритетами заказов;

- управление очередями заказов к рабочим центрам;

- планирование и контроль входных и выходных потоков на рабочих центрах;

- формирование и направление последовательности зак5азов;

- назначение выполнения заказов рабочим центрам.

Общее сравнение зарубежных систем оперативного планирования представлено в табл. 3.

В рамках реализации функции управления приоритетами заказов в MRP- системах могут использовать такие методы, как:

- обработка заказов в порядке их прибытия на рабочий центр; запуск заказов в порядке, обратном времени их обработки;

- запуск заказов в порядке, обратном оставшемуся общему времени обработка заказа;

- запуск в первую очередь заказа с более ранней требуемой датой выполнения; запуск заказов с наименьшим количеством оставшихся операций;

- запуск заказов с минимальной разницей между датой выполнения и суммой текущего времени и общей величиной оставшегося времени;

- запуск заказа с минимальным отношением разницы между датой выполнения заказа и текущей датой к оставшемуся времени обработки.

Таблица 3

Сравнение зарубежной системы оперативного

планирования производства

|

Параметры |

Системы |

|||

|

ППМ-1 (MRP-1) |

ППМ-2 (MRP-2) |

ОТП (ОРТ) |

ТВС (JIT) |

|

|

Цель системы |

Максимальное использование производственных мощностей |

Высокое качество обслуживания заказчиков (потребителей) |

Минимизация затрат (всех видов потерь) |

|

|

Задачи, реализуемые системой |

Максимальная загрузка оборудования, трудовых ресурсов, выполнение производственного плана |

Исполнение срока доставки продукции. соответствие производительности труда товарообороту |

Высокое качество продукции, минимальное время переналадки оборудования, минимальный уровень материальных запасов, минимальное отклонение от графика производства |

|

|

Типы производства |

Массовое |

Крупносерийное |

Все типы |

Все типы |

|

Обеспе чение комплектности НЗП |

Нет |

Нет |

Есть |

Есть |

|

Учет фактора времени |

Работают по грубой временной шкале |

Приближается к работе в реальном масштабе времени |

Работает в реальном масштабе времени по точным временным графикам |

|

|

Компенса торы сбойных ситуаций |

Высокий уровень запасов, наличие резервных производственных мощностей |

Концентрация усилий на выявлении и расшивке «узких мест», сокращение длительности производственного цикла |

Гибкое использование рабочей силы (совмещение профессий), применение гибких технологий, планирование недогрузки мощностей (наличие резерва) |

|

|

Размеры партий изделий |

Крупные партии |

Ориентация на заказ |

Мелкие и даже единичные партии |

|

|

Применяемые заделы |

Все виды заделов |

Отсутствие страховых заделов |

||

Управление очередями заказов к рабочим центрам необходимо для сокращения величины незавершенного производства и длительности производственного цикла. При этом здесь чаще используются методы анализа статистических распределений.

Управление входными и выходными потоками в общем виде сводится к управлению производственными мощностями, основанное на сопоставление фактического входного потока с плановым входным потоком с целью определения отклонений между фактическим и плановым выходами, а следовательно, выявления проблем на самом рабочем центре.

Формирование и направление последовательности заказов и назначение выполнения заказов рабочим центрам производятся на основе основных функций оперативного управления исполнением производственных заказов и являются воплощением принятых до этого решений.

Поможем написать любую работу на аналогичную тему