Расчеты длительности производственного цикла машины по отдельным стадиям, по нескольким стадиям и по всему технологическому процессу в целом представляют в своей совокупности наиболее желательный вариант календарного плана производства.

Длительность производственного цикла механической обработки всего комплекта деталей определяется длительностью цикла ведущей детали. Наиболее трудоемкие детали укрупненных узлов подчинены подетально-узловому сопряжению сроков их готовности и подачи на сборку, а все прочие детали узлов подчинены комплектно-узловому сопряжению. Но при данном варианте составления плана не обеспечивается полная и равномерная загрузка рабочих мест и рабочей силы.

Неравномерность объясняется тем, что пропускная способность оборудования и планируемая численность рабочей силы при построении графика производственных циклов не учитывается.

При подведении итогов объемной загрузки в плановом месяце цеха по всем изделиям возможны три случая:

1. Полученный итог по объему работ недостаточен для полной загрузки цеха в плановом месяце. В этом случае дополнительная загрузка получается за счет объема работ, приходящегося на следующий месяц. В программу цеха включаются детали узлов, узлы или изделия, которые могли быть начаты производством позже.

2. Полученный итог по объему работ превышает пропускную способность цеха. Тогда возникает необходимость отодвинуть производство ряда узлов, а иногда и начало производства изделий в целом на более поздний срок.

3. Полученный итог объема затрат соответствует пропускной способности цеха. Этот случай показывает, что в данном плановом периоде производство укладывается в наиболее желательный вариант плана.

Изделия одной и той же классификационной группы даже при полном конструктивном подобии могут заметно отличаться габаритными размерами и, следовательно, трудоемкостью. Поэтому унифицировать объемные расчеты для всей группы изделий в целом не всегда возможно.

Рекомендуется во избежание ошибок и излишней точности расчетов трудоемкость каждого нового изделия, причисленного к данной классификационной группе, определять укрупненным методом: путем сравнения с трудоемкостью типового образца группы и установления общего коэффициента приведения.

Календарно-плановые расчеты включают разработку цикловых графиков узловой и общей сборки, определение календарных опережений подачи деталей и покупных (комплектующих) изделий на сборку, расчет длительности производственных циклов. В связи с малыми количествами изделий партии деталей не рассчитываются.

Увязать сроки запуска и выпуска деталей, узлов, сборки машин можно путем построения цикловых графиков, причем сроки работ, вытекающие из графика, необходимо проверять по пропускной способности оборудования.

Чтобы построить цикловой график, надо знать длительность каждого этапа работ, рассчитываемую по следующей формуле:

|

|

(21) |

где Тэ – длительность этапа работы;

tн – трудоемкость единичной работы для данного этапа;

N – количество единиц работы;

С – количество исполнителей;

t – продолжительность одной смены;

Кв.н. – коэффициент выполнения норм;

Кк.д. – коэффициент перевода рабочих дней в календарные

(![]() ).

).

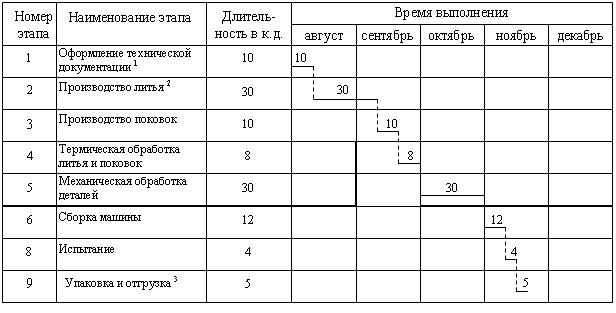

Цикловой график изготовления конкретного изделия составляется следующим образом (рис. 5):

Рис. 5. Цикловой график изготовления изделия

1 – в индивидуальном производстве, как правило, продукция изготавливается по чертежу – заказу; при наличии собственного конструкторского бюро продукция может быть сконструирована по техническому заданию заказчика;

2 – поскольку для литья нужны модели, то их изготовление может быть выделено в самостоятельную строку;

3 – не исключена возможность, что данное изделие нужно подвергнуть государственным испытаниям.

Поскольку процесс производства непрерывен, необходимо составлять цикловые графики на каждое изделие.

Цикловой график дает возможность определить порядок изготовления изделия и общую продолжительность производственного цикла с учетом параллельности выполнения отдельных технологических процессов.

Важно установить нормативную величину опережения срока начала подачи деталей на комплектующий склад перед сборкой по отношению к сроку начала сборочных работ. Это время опережения обусловлено тем, что механические цехи завода при единичном производстве не в состоянии параллельно изготовлять всю номенклатуру деталей в требуемом количестве для сборки изделий, а выпускают эти детали в некоторой последовательности на протяжении некоторого промежутка времени.

При определении опережений запуска (выпуска) деталей необходимо знать производственный цикл механической обработки деталей. Кроме того, производственный цикл обработки деталей служит отправным моментом для определения сроков производства заготовок, т.е. в конечном счете, для установления общей продолжительности периода изготовления изделия с расчленением по отдельным этапам процесса.

В условиях единичного производства цикл изготовления деталей устанавливается не по каждому их наименованию и разновидности, а укрупнено, по ведущим деталям данного изделия. При этом предполагается, что изготовление остальных деталей заказа или соответствующего узла может быть выполнено на протяжении цикла изготовления ведущей детали.

Поможем написать любую работу на аналогичную тему