Трубы изготовляют с применением различных способов укладки и уплотнения бетонной смеси. Формование осуществляется в горизонтальном или вертикальном положении. Существенное отличие имеют линии формования безнапорных и напорных труб, так как последние, как правило, выполняются преднапряжёнными.

Для производства безнапорных труб и трубчатых изделий применяют чаще всего виброформование (горизонтальное, вертикальное), центрифугирование, прессование (радиальное и осевое); для производства напорных труб – гидровибропрессование, центрифугирование.

Для производства безнапорных труб и трубчатых изделий применяют чаще всего виброформование (горизонтальное, вертикальное), центрифугирование, прессование (радиальное и осевое); для производства напорных труб – гидровибропрессование, центрифугирование.

Куйбышевским отделом Стройиндустрии разработана линия по производству безнапорных труб диаметром 1000, 1200, 1400, 1600 и 2000 мм. Линия (рис. 26) функционально разделена на два отделения: арматурное и формовочное. Формовочный участок состоит из приямка подготовки форм, установки КЖБ-82, пяти секций камеры, кантователя и др. Процесс формования следующий. В приямок подготовки форм устанавливают форму с поддоном, а на него бункер для бетонной смеси. Последний заполняют бетонной смесью жёсткостью 7…8 с из самоходного бетоноукладчика с консольно-наклонным ленточным питателем. Форму переносят мостовым краном грузоподъёмностью 15 т на установку КЖБ-82. В момент начала формования форма с бункером находится на столе установки в крайнем верхнем положении. При опускании стола происходит заполнение промежутка между сердечником и наружной формой. После окончания формования бункер переносят к приямку для подготовки второй формы (в комплект установки входят две формы). Форму с готовой трубой снимают краном и транспортируют в пропарочную камеру. Отделяют наружную форму от поддона и поднимают краном. ТВО проводят по режиму 3+7+2 ч. После ТВО трубы автоматическим захватом переносятся на пост кантования, затем на ролики поста контроля и далее на пост выдержки.

На рис.27 приведена линия изготовления колец колодцев диаметром 1500, 1000 и 700 мм методом радиально прессования. Линия состоит из двух участков: на одном формуют кольца диаметром 1000 и 700 мм, на втором – диаметром 1500м. Процесс производства следующий. Очищенную и смазанную форму, оснащённую кольцом-поддоном и арматурным каркасом, устанавливают в гнездо на карусельный круг. Формовочную роликовую головку опускают в крайнее положение. Одновременно опускают приёмную воронку, которая фиксирует верхнюю часть формы. Включают ленточный конвейер подачи бетонной смеси и привод вращения роликовой головки. При вращении и поднятии роликовой головки она распределяет, уплотняет и калибрует смесь. Роликовая головка выходит из формы вместе с воронкой, а форма с изделием перемещается на пост съёма. Во время формования на второй половине карусели подготавливают другую форму. Снятую с карусели форму с изделием устанавливают на напольную площадку пропаривания, каждая из которых рассчитана на 6 изделий, затем она освобождается и отправляется для очередной формовки. Площадки пропаривания оборудованы водяными затворами и системами подвода пара вовнутрь каждого кольца. При термообработке изделия закрываются крышками-колпаками, покрытыми теплоизоляционным слоем из минераловатных плит.

На рис.27 приведена линия изготовления колец колодцев диаметром 1500, 1000 и 700 мм методом радиально прессования. Линия состоит из двух участков: на одном формуют кольца диаметром 1000 и 700 мм, на втором – диаметром 1500м. Процесс производства следующий. Очищенную и смазанную форму, оснащённую кольцом-поддоном и арматурным каркасом, устанавливают в гнездо на карусельный круг. Формовочную роликовую головку опускают в крайнее положение. Одновременно опускают приёмную воронку, которая фиксирует верхнюю часть формы. Включают ленточный конвейер подачи бетонной смеси и привод вращения роликовой головки. При вращении и поднятии роликовой головки она распределяет, уплотняет и калибрует смесь. Роликовая головка выходит из формы вместе с воронкой, а форма с изделием перемещается на пост съёма. Во время формования на второй половине карусели подготавливают другую форму. Снятую с карусели форму с изделием устанавливают на напольную площадку пропаривания, каждая из которых рассчитана на 6 изделий, затем она освобождается и отправляется для очередной формовки. Площадки пропаривания оборудованы водяными затворами и системами подвода пара вовнутрь каждого кольца. При термообработке изделия закрываются крышками-колпаками, покрытыми теплоизоляционным слоем из минераловатных плит.

Кольца диаметром 1500 формуют на станках с неподвижным сердечником. Два сердечника установлены на передвижной тележке. В период формования одного изделия смазывают и готовят к формовке второй сердечник. Арматурные каркасы изготовляют на вальцах из сеток, поставляемых арматурным цехом.

В состав линии по производству безнапорных труб входят ременная центрифуга, ленточный питатель, арматурно-сварочный станок, кантователь, стенд для разборки и сборки форм, комплект форм (для изготовления труб диаметром 500мм – 26 шт., диаметром 600мм – 22 шт., диаметром 800мм – 26 шт.).

На Гниванском заводе спецжелезобетона трубы диаметром 300…600мм формуют способом радиального прессования на установке СМЖ-194. В состав линии кроме формовочной установки входят комплект оборудования для подачи бетонной смеси, поддон, передаточная тележка, пропарочная камера, кантователь, траверсы для форм и изделий.

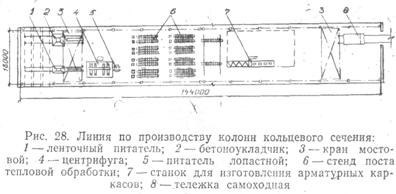

Минским филиалом КТБ Стройиндустрия разработаны технологические линии по производству колонн кольцевого сечения. Формование осуществляют на ременных центрифугах РТЦ-5, РТЦ-13 и РТЦ-15. Так, например, линия производительностью 1850 м³/год включает следующий комплект оборудования: питатель, шесть форм диаметром 400, 500 и 600мм, длиной 3600...6600мм, автоматический стенд для тепловой обработки четырёх изделий, машину для сварки цилиндрических каркасов. На рис.28 приведена линия по производству колонн кольцевого сечения диаметром 300… 1000мм, длиной 6600мм. Формование осуществляется на центрифуге РТЦ-13. Линия размещается в унифицированном пролёте 18х144м.

Минским филиалом КТБ Стройиндустрия разработаны технологические линии по производству колонн кольцевого сечения. Формование осуществляют на ременных центрифугах РТЦ-5, РТЦ-13 и РТЦ-15. Так, например, линия производительностью 1850 м³/год включает следующий комплект оборудования: питатель, шесть форм диаметром 400, 500 и 600мм, длиной 3600...6600мм, автоматический стенд для тепловой обработки четырёх изделий, машину для сварки цилиндрических каркасов. На рис.28 приведена линия по производству колонн кольцевого сечения диаметром 300… 1000мм, длиной 6600мм. Формование осуществляется на центрифуге РТЦ-13. Линия размещается в унифицированном пролёте 18х144м.

Поможем написать любую работу на аналогичную тему