Линии с пакетами термоформ.

Отличительная особенность: бескамерная тепловая обработка изделий в пакетах термоформ. Прогрев осуществляется паром, который подаётся в паровые рубашки, или электронагревателями, вмонтированными в формы.

На рис.30

приведена горизонтально замкнутая линия по производству плит покрытий. Конвейерная линия состоит из двух ветвей, на которых расположены шесть операционных постов и пять пакетов термоформ со стационарным пакетировщиком. На посту 1 производят распалубку и подготовку форм к формованию, на посту 2 укладывают арматурные изделия, на постах 4, 5 укладывают и уплотняют бетонную смесь с помощью формовочной машины с вибронасадком. На постах 5 и 6 верхняя поверхность изделий заглаживается универсальной машиной с системой заглаживающих валиков. Отформованные изделия подают по рольгангу на пакетировщик одного из постов тепловой обработки. В четырёх пакетах термоформы перемещаются снизу вверх, а в одном (в среднем) – сверху вниз. Установка термоформ в пакеты производится следующим образом. Термоформа с отформованным изделием устанавливается под пакетом. Включают гидродомкрат стационарного пакетировщика, который поднимает термоформу до пакета, а затем весь пакет до верхнего крайнего положения. При этом опоры-отсекатели отводятся поднимаемой формой в стороны, скользят по боковым поверхностям её и опускаются вниз по окончании подъёма пакета. Одновременно верхняя форма с готовым изделием закрепляется автоматически на консолях передаточной тележки, перемещающейся по эстакаде, что обеспечивает постоянное количество изделий в пакете. Термоформа передаточной тележкой транспортируется к посту для снижения, а гидродомкрат опускается и выключается до следующего цикла работ. При этом пакет термоформ опускается и устанавливается на опоры-отсекатели, находящиеся в рабочем положении.

На рис.30

приведена горизонтально замкнутая линия по производству плит покрытий. Конвейерная линия состоит из двух ветвей, на которых расположены шесть операционных постов и пять пакетов термоформ со стационарным пакетировщиком. На посту 1 производят распалубку и подготовку форм к формованию, на посту 2 укладывают арматурные изделия, на постах 4, 5 укладывают и уплотняют бетонную смесь с помощью формовочной машины с вибронасадком. На постах 5 и 6 верхняя поверхность изделий заглаживается универсальной машиной с системой заглаживающих валиков. Отформованные изделия подают по рольгангу на пакетировщик одного из постов тепловой обработки. В четырёх пакетах термоформы перемещаются снизу вверх, а в одном (в среднем) – сверху вниз. Установка термоформ в пакеты производится следующим образом. Термоформа с отформованным изделием устанавливается под пакетом. Включают гидродомкрат стационарного пакетировщика, который поднимает термоформу до пакета, а затем весь пакет до верхнего крайнего положения. При этом опоры-отсекатели отводятся поднимаемой формой в стороны, скользят по боковым поверхностям её и опускаются вниз по окончании подъёма пакета. Одновременно верхняя форма с готовым изделием закрепляется автоматически на консолях передаточной тележки, перемещающейся по эстакаде, что обеспечивает постоянное количество изделий в пакете. Термоформа передаточной тележкой транспортируется к посту для снижения, а гидродомкрат опускается и выключается до следующего цикла работ. При этом пакет термоформ опускается и устанавливается на опоры-отсекатели, находящиеся в рабочем положении.

Изделия в процессе тепловой обработки закрыты с двух сторон, поэтому можно применять ускоренный режим тепловой обработки, равный 6…7 ч. После распалубки изделия поступают на посты отделки и хранения. Кроме стационарных пакетировщиков применяют также передвижные, которые передвигаются по рельсам под пакетами и подают отформованные изделия под требуемый пакет. Однако передвижные пакетировщики менее надёжны в работе и не обеспечивают точную установку термоформ в пакеты. Конвейерные линии с термоформами могут быть и одноветвевыми, т.е. с вертикально замкнутой компоновкой оборудования.

ПРЕИМУЩЕСТВА: сокращение продолжительности цикла за счёт сокращения длительности ТО;

сокращение производственных площадей за счёт ветви ТО;

сокращение энергоресурсов (хорошая герметизация пакетов исключает потерю влаги из бетона при тепловой обработке);

возможность использования жёстких смесей;

изготовление изделий широкой номенклатуры;

НЕДОСТАТКИ: высокая металлоёмкость; сложность технологии

На конвейерных линиях с термоформами можно изготовлять изделия широкой номенклатуры с обычным и предварительно напряжённым армированием. Эти линии в настоящее время не получили широкого распространения из-за высокой металлоёмкости и сложности технологии.

Линии с вертикальной камерой термообработки.

Эта линия обычно состоит из двух ветвей: формования и тепловой обработки.

Линия для производства плит покрытия 3х12м, представленная на рис.31 состоит из восьмипостовой горизонтально замкнутой конвейерной линии и двух вертикальных камер тепловой обработки.

Процесс изготовления начинается с открывания поперечных и продольных бортов формы с помощью машины и одновременного плавного спуска натяжения всех стержней путём опускания качающихся упоров — пост 1. На посту 2 изделие с помощью траверсы и мостового крана извлекают из формы и устанавливают на отдельно стоящий пост, где обрезают концы напрягаемой арматуры и наносят слой гидроизоляции. Форму чистят пневмоскребком. Во время перемещения с поста 2 на пост 3 форму смазывают машиной. На посту 3 упоры устанавливают в рабочее положение. Напрягаемую арматуру нагревают машиной СМЖ-509 и подаёт в упоры формы. После укладки напрягаемой арматуры механизмами закрывают торцевые борта. На посту 4 закрывают продольные борта, укладывают ненапрягаемую арматуру. На посту 5 бетонную смесь укладывают в рёбра бетоноукладчиком и уплотняют на виброплощадке. На посту 6 бетонную смесь укладывают в полки бетонной смеси, уплотняют вибронасадком бетоноукладчика и заглаживают гладилкой, смонтированной на бетоноукладчике. На посту 7 на изделие машиной укладывают изол (пароизоляцию). Изол раскатывается с катушек во время перемещения машины вдоль формы. На посту 8 устанавливают съёмную бортоснастку, затем в неё укладывают утеплитель и сверху цементную стяжку. Съёмную бортоснастку поднимают, а изделия подают на передаточную тележку и далее в вертикальную пропарочную камеру. Режим тепловой обработки 3+6+2 ч. Бетонную смесь подают по бетоновозной эстакаде, а арматурные изделия в контейнерах из арматурного цеха – на тележке с прицепом.

ПРЕИМУЩЕСТВА: экономичны за счёт компактности, высокой эффективности самих камер и возможности автоматического соблюдения режима пропарки. Затраты по эксплуатации вертикальных камер в 1,5 раза меньше, чем у щелевых.

НЕДОСТАТКИ: высокая металлоёмкость.

Вертикально замкнутые конвейерные линии. К ним относятся двух-, трёх- и четырехъярусные линии с различным набором и компоновкой агрегатов.

ПРЕИМУЩЕСТВА: повышение производительности (чем меньше ритм, тем больше производительность); высокий уровень механизации и автоматизации; отсутствие сторонних средств транспортирования;

НЕДОСТАТКИ: большая длина технологической линии

Двухъярусные конвейеры. На верхнем ярусе конвейера производят формование изделий, а также предварительную тепловую обработку или охлаждение, на нижнем тепловую обработку в щелевой камере. Тележки приводят в движение толкателями или тяговыми цепями. Передача форм с одного яруса на другой осуществляется подъёмниками и снижателями, расположенными по торцам конвейера. На рис.32 представлена схема двухярусного конвейера. Форму с изделием поднимают подъёмником и толкателем, смонтированным на подъёмнике, на пост распалубки, чистки и смазки, укладки арматурных изделий. Бетонную смесь укладывают бетоноукладчиком и уплотняют вибронасадком. Далее поверхность выравнивают виброрейкой и заглаживают вращающимся валиком или диском. Отформованные изделия подают на пост предварительной тепловой обработки. В случае изготовления наружных стеновых панелей из керамзитобетона отформованные изделия поступают в зону выдержки, а затем перед подачей в зону предварительной тепловой обработки, удаляют вкладыши, отделывают откосы и т.п. Из зоны предварительной тепловой обработки изделия подают на снижатель, а затем в щелевую камеру. Ритм работы конвейера 20…25 мин, продолжительность тепловой обработки до 10…12 ч. В зависимости от вида применяемой бетонной смеси тепловая обработка ведётся паром или тэнами.

На двухъярусных конвейерах можно готовить различные изделия для промышленного и жилищного строительства. Например, формуют преднапряжённые комплексные ребристые плиты 3х12 м и стеновые ребристые панели 3х6 м. Верхний ярус линии включает камеру охлаждения, формовочные посты и камеру предварительного подогрева, нижний – щелевую камеру. Распалубку производят с помощью подъёмников винтового типа, смазку – удочками-распылителями. На посту укладки арматуры находится электротермическая установка, снабжённая устройством для подачи нагретой арматуры в формы. Формовочный пост оснащён резонансным вибропроводом горизонтального типа с эллиптическими колебаниями, механизмом подъёма и опускания вибропривода, амортизирующими опорами форм, а также бетоноукладчиком с заглаживающим валиком. Раствороукладчик снабжён затирочным диском с пневматическим прижимом. Режим тепловой обработки: 3+8+4. Полный цикл изготовления 19 ч.

Двухъярусная конвейерная линия для изготовления многопустотного настила шириной 2,4м. Технологический процесс осуществляется на 15 постах. После тепловой обработки и остывания изделий производят обрезку напрягаемых арматурных стержней машиной. Готовые изделия транспортируют на пост отделки. Поддоны чистят и смазывают специальной машиной. Затем укладывают сетки и напрягаемые арматурные стержни, нагретые на установках, расположенных рядом с постом. Этот пост оборудован переходными мостиками для переноса нагретой арматуры. После охлаждения стержней укладывают на поддон подстилающий слой бетонной смеси толщиной 2…3 см. На посту формования поддон фиксируется и подъёмно-опускная секция опускает его на виброплощадку. Автоматически опускается съёмная рама. После нанесения нижнего слоя бетонной смеси и его уплотнения вводят пуансоны, устанавливают ненапрягаемую арматуру (верхняя сетка, каркасы, закладные детали). Укладывают оставшуюся часть бетонной смеси и уплотняют при помощи виброплощадки и вибропригруза. По окончании процесса уплотнения из бетона извлекают пуансоны, поднимают вибропригруз и раму. Поддон поднимают и по направляющим сталкивают на следующий пост. Продолжительность формования 22 мин. После доводки открытых поверхностей поддон с изделием транспортируют в щелевую пропарочную камеру, где изделия прогревают сухим паром с добавлением небольшого количества острого пара (10% от общего расхода). Режим ТО : подъём до 85…90°С – 3 часа, изотермический прогрев – 6 часов, остывание – 3 часа. На посту отделки готовые изделия кантуют, на нижнюю поверхность панелей наносят краскопультом окрасочный слой и вывозят на склад готовой продукции.

Автоматизированная линия для производства фигурных изделий дорожных покрытий из песчаного бетона включает двухъярусный тележечный конвейер, 4 формовочных агрегата с вибропрессами, распалубочный комплекс. Длина двухъярусного конвейера в большинстве случаев зависит от длины камеры ТО, которая, в свою очередь, регламентируется продолжительностью термообработки. Для сокращения времени То на некоторых заводах повышают расход цемента, применяют предварительный электро- или паропрогрев бетонной смеси.

С целью уменьшения производственной площади, занимаемой двухъярусными конвейерами, часть линии (камера ТО и снижатель) выносят за пределы формовочного цеха или используют поперечное расположение изделий по длине конвейера.

С целью уменьшения производственной площади, занимаемой двухъярусными конвейерами, часть линии (камера ТО и снижатель) выносят за пределы формовочного цеха или используют поперечное расположение изделий по длине конвейера.

На рис. 35 приведена конвейерная линия для выпуска многопустотных плит перекрытия с одновременным поперечным формованием двух изделий на поддоне и немедленной распалубкой.

ПРЕИМУЩЕСТВА: сокращение длины цеха; снижение металлоёмкости за счёт съёмной бортоснастки

НЕДОСТАТКИ: применение нестандартного оборудования для формовки;

На верхнем ярусе конвейера расположены технологические посты, камеры прогрева и остывания изделий, а на нижней – щелевая камера. Процесс изготовления изделий следующий: плиты из камеры охлаждения подают на пост обрезки напрягаемых стержней. Готовые изделия снимают, а поддон подают на пост чистки и смазки, оборудованный передвигающейся специализированной машиной. При передвижении вдоль поддона эта машина металлическими щётками очищает поддон от остатков бетона, а затем смазывает его. Здесь же установлена пылеуловительная установка. На посту армирования укладывают нижние сетки и нагретые напрягаемые арматурные стержни. Для нагрева стержней применяют установку СМЖ-129А, смонтированную над линией. На следующем посту охлаждают арматурные стержни и затем производят укладку подстилающего отделочного слоя. Далее поддон устанавливают на пост формования, оборудованный установкой с вибропустотообразователями и бортоснасткой, бетоноукладчиком, передвигающимся по эстакаде поперёк линии, вибропригрузом, перемещающимся по той же эстакаде. После формования поддон с изделием подают на посты дополнительной отделки и доводки их открытой поверхности и далее в камеру предварительной тепловой обработки. Затем поддоны с изделием снижателем опускают и проталкивают в щелевую камеру нижнего яруса.

Более эффективными, с этой точки зрения, являются конвейерные линии, на которых на верхней ветви тележки с формой располагаются по длине конвейера, а в торце конвейера они поворачиваются на 90° и подаются в щелевую камеру с поперечным расположением форм.

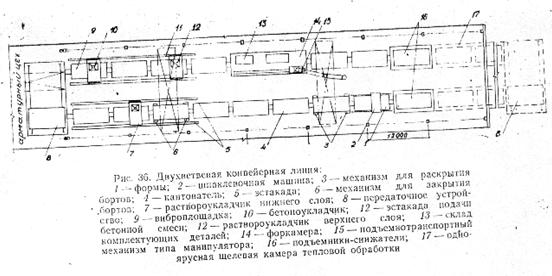

Разновидностью двухъярусных конвейеров являются двухветвевые конвейерные линии. (рис. 36)

Эта линия состоит из двух ветвей

Эта линия состоит из двух ветвей

формовочного

конвейера,

формокамеры,

двухветвевой

щелевой камеры,

выходящей за

пределы корпуса.

Щелевая камера

соединена с

формовочной

линией

подъёмником и

снижателем. В торце, противоположном камере ТО, формовочные ветви соединены передаточным устройством, расположенным в зоне арматурного цеха, где оборудован пост установки арматурных каркасов. Такое расположение поста армирования в арматурном цехе считается прогрессивным, так как в данном случае отпадает необходимость в транспортировании арматурных изделий. Подготовительный и заключительный участки формовочных ветвей расположены рядом и обслуживаются подъёмно-транспортным устройством (манипулятором). Перекрытия формокамеры используются для промежуточного складирования проёмообразователей, вкладышей, столярных блоков. Бетонная смесь готовится в локальном БСУ, расположенном над зоной формования изделий.

Процесс изготовления следующий: на первой ветви осуществляют последовательно шпаклёвку поднятых из камеры изделий, установку с помощью манипулятора подоконников, оконных блоков, механизированную распалубку, кантование изделий и съём их с конвейера, механизированную чистку, смазку форм, установку с помощью манипулятора проёмообразователей, вкладышей, снятых с другой формовочной линии, сборку форм, укладку декоративного материала и установку арматурных каркасов; на другой ветви – укладку и уплотнение керамзитобетонной смеси, укладку верхнего растворного слоя, обработку поверхности валиком и диском, предварительную тепловую обработку при температуре 50…60°С, извлечение с помощью манипулятора проёмообразователей, вкладышей, складирование их, подача отформованных изделий в камеру ТВО.

ПРЕИМУЩЕСТВА: сокращение площадей и повышение производительности в связи с использованием формокамеры для предварительной выдержки; снижение металлоёмкости за счёт съёмной бортоснастки; связь ветвей производится через арматурный цех, значит не нужно ввозить каркасы в формовочный цех.

Круговой конвейер. Разделяют 3 вида:

1. Карусельные

1.1. карусельно-конвейерный. Формы устанавливают на поворотной платформе, которая перемещает их от поста к посту;

1.2. карусельно-стендовые. Формы установлены стационарно, а формующие машины перемещаются вокруг от поста к посту;

2. Тележечные. Вагонетки с формами передвигаются по рельсам от поста к посту, где последовательно осуществляются все операции;

3. Полуконвейерные. Часть операций осуществляется на круговом конвейере, а часть – на отдельно стоящих постах.

3. Полуконвейерные. Часть операций осуществляется на круговом конвейере, а часть – на отдельно стоящих постах.

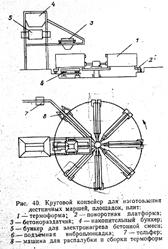

Рис. 40. Карусельно-конвейерный способ производства. На поворотной платформе в радиальном направлении установлены 8 двухсекционных вертикальных термоформ. при вращении платформы на механизированных постах последовательно осуществляют чистку, смазку, сборку форм, укладку арматуры, формование, ТО и распалубку изделий. При формовании укладка бетонной смеси осуществляется бетонораздатчиками (реже -- бетоноукладчиками). Уплотнение осуществляется с помощью виброщитов, глубинных или навесных вибраторов, прессвакуумированием. Ускорение твердения бетона осуществляют предварительным электроразогревом бетонной смеси и прогрева изделий в термоформах в течение 3-х часов.

ПРЕИМУЩЕСТВА: высокий уровень механизации; существенное сокращение площадей; сокращение энергозатрат (отдельный пост дозревания); высокая номенклатура продукции.

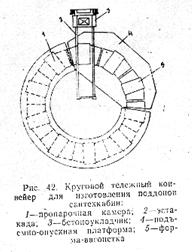

Рис. 42. Круговой

Рис. 42. Круговой

тележечный конвейер для

производства поддонов

сантехкабин.

Состоит из кольцевой щелевой двухъярусной пропарочной камеры, форм-вагонеток, подъёмно-опускной платформы с приводом, бетоноукладчика и эстакады для её перемещения Подъёмно-опускная платформа предназначена для обслуживания верхнего яруса пропарочной камеры. На ней располагается механизм для проталкивания форм, каретка которого совершает возвратно-поступательные движения по направлению вдоль рельсового пути. На подъёмной платформе, находящейся в нижнем положении, производят распалубку, чистку, смазку и сборку формы, укладку отделочного материала и арматурных изделий, укладку и уплотнение бетонной смеси. Бетонную смесь выдают ленточным питателем бетоноукладчика, разравнивают плужковым приспособлением, уплотняют и заглаживают вибропрокатом. Каретка механизма проталкивания захватывает крайнюю форму из пропарочной камеры и перемещает весь состав на один шаг, тем самым заталкивая отформованное изделие в пропарочную камеру. При необходимости подачи отформованного изделия в верхний ярус платформу поднимают. В крайнем верхнем положении включают привод механизма проталкивания. После перемещения форм-вагонеток на один шаг платформу опускают вниз, и процесс формования повторяется.

сантехкабин.

Состоит из кольцевой щелевой двухъярусной пропарочной камеры, форм-вагонеток, подъёмно-опускной платформы с приводом, бетоноукладчика и эстакады для её перемещения Подъёмно-опускная платформа предназначена для обслуживания верхнего яруса пропарочной камеры. На ней располагается механизм для проталкивания форм, каретка которого совершает возвратно-поступательные движения по направлению вдоль рельсового пути. На подъёмной платформе, находящейся в нижнем положении, производят распалубку, чистку, смазку и сборку формы, укладку отделочного материала и арматурных изделий, укладку и уплотнение бетонной смеси. Бетонную смесь выдают ленточным питателем бетоноукладчика, разравнивают плужковым приспособлением, уплотняют и заглаживают вибропрокатом. Каретка механизма проталкивания захватывает крайнюю форму из пропарочной камеры и перемещает весь состав на один шаг, тем самым заталкивая отформованное изделие в пропарочную камеру. При необходимости подачи отформованного изделия в верхний ярус платформу поднимают. В крайнем верхнем положении включают привод механизма проталкивания. После перемещения форм-вагонеток на один шаг платформу опускают вниз, и процесс формования повторяется.

ПРЕИМУЩЕСТВА: увеличение производительности за счёт двухъярусной пропарочной камеры.

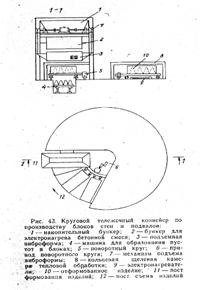

Рис. 43. Круговой тележечный конвейер для производства блоков стен и подвалов.

Бетонная смесь разогревается электрическим током и укладывается на посту формования в форму с навесным вибратором. После уплотнения форма поднимается, а изделие поступает в кольцевую щелевую камеру ТО. По выходу из камеры изделия снимают с конвейера.

ПРЕИМУЩЕСТВА: небольшие габариты; увеличение производительности

НЕДОСТАТКИ: неравномерность прогрева бетонной смеси при предварительном электроподогреве (в местах соприкосновения с электродами материал пересушивается).

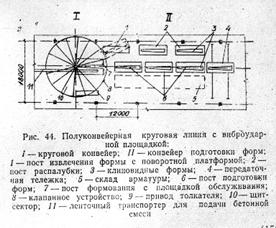

Рис. 44. Полуконвейерная круговая линия.

Состоит из двух участков: на первом производится формование и ТО изделий; на втором участке, в состав которого входит конвейер с рольгангом и передаточная тележка, производится распалубка, чистка, смазка и армирование. Круговой конвейер представляет собой систему щитов, выполненных в виде секторов и жёстко соединённых друг с другом таким образом, что между ними образуется клиновидная полость, куда вставляется форма. Щиты-сектора смонтированы на кольцевой платформе, собранной из отдельных секций, в каждой из которых имеется по 3 колеса. При вращении платформы колёса перемещаются по двум кольцевым рельсам. На посту формования в полость между щитами вводят форму, выполненную в виде клина, на котором с двух сторон выполнена бортоснастка. ТО осуществляется в две стадии: на кольцевом конвейере 2-ух сторонним контактным прогревом при температуре 90…95°С в течение 4 часов, в щитах и форме предусмотрены паровые полости; вторая стадия ТО производится в туннельной камере при температуре 75…80 °С в течение 6 часов.

Состоит из двух участков: на первом производится формование и ТО изделий; на втором участке, в состав которого входит конвейер с рольгангом и передаточная тележка, производится распалубка, чистка, смазка и армирование. Круговой конвейер представляет собой систему щитов, выполненных в виде секторов и жёстко соединённых друг с другом таким образом, что между ними образуется клиновидная полость, куда вставляется форма. Щиты-сектора смонтированы на кольцевой платформе, собранной из отдельных секций, в каждой из которых имеется по 3 колеса. При вращении платформы колёса перемещаются по двум кольцевым рельсам. На посту формования в полость между щитами вводят форму, выполненную в виде клина, на котором с двух сторон выполнена бортоснастка. ТО осуществляется в две стадии: на кольцевом конвейере 2-ух сторонним контактным прогревом при температуре 90…95°С в течение 4 часов, в щитах и форме предусмотрены паровые полости; вторая стадия ТО производится в туннельной камере при температуре 75…80 °С в течение 6 часов.

ПРЕИМУЩЕСТВА: высокая производительность; снижение энергозатрат (экономичные термоформы и туннельные камеры); значительное сокращение площадей, т.к. большая часть ТО проходит на круговом конвейере

НЕДОСТАТКИ: ограничение типоразмеров изделий

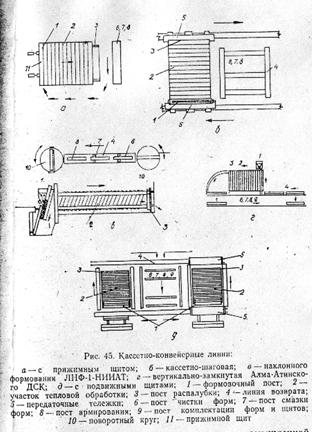

Рис. 45. Кассетно-конвейерные линии.

ПРЕИМУЩЕСТВА: высокая производительность; низкая трудоёмкость; высокий уровень механизации; рациональная специализация технологических операций по постам.

Различают следующие типы кассетно-конвейерных линий:

а. С прижимным щитом. Состоит из пакета форм с

термоотсеками, передвигающимися по станине с

определённым шагом с помощью гидроцилиндров,

а также из прижимного щита и системы

теплоснабжения.

Процесс изготовления: с поста распалубки форма поступает на пост подготовки, где производится её чистка, смазка и сборка. Затем форма мостовым краном переносится на пост формования и прижимается виброщитом к предыдущему пакету отформованных изделий, при этом пакет перемещается на один шаг. В отформованные отсеки подаётся теплоноситель. Прогрев осуществляется с двух сторон.

НЕДОСТАТКИ: ограничение типо-размера изделий; применение подвижных бетонных смесей требует однородных свойств по высоте изделия (необходимо предусмотреть укладку бетонной смеси в два приёма).

б. Кассетно-шаговая. (горизонтально замкнутая). Состоит из двух ветвей, соединённых между собой по торцам передаточной тележкой. Первая ветвь – линия возврата, вторая -- линия формования и ТО. На первой ветви производят чистку, смазку, укладку арматурных изделий в отсеки, затем передаточной тележкой изделие перемещается на пост формовки. Смесь укладывается одновременно в 2 отсека.

ПРЕИМУЩЕСТВА: сокращение площадей; высокая механизация.

в. Наклонное формование. Изделия формуют под углом 55°. Подготовленная форма подаётся на формовочный пост, который располагается на поворотной платформе. В процессе опускания формы в полость между формой и прижимным виброщитом подаётся бетонная смесь. После окончания формования форма поднимается и подаётся в наклонном состоянии на пост доводки и далее на пост ТО. После распалубки форма подаётся на пост подготовки.

г.Вертикально замкнутая линия. Подготовку форм проводят на горизонтальной линии, а формование, ТО и распалубку при вертикальном положении.

НЕДОСТАТОК: потребность в кантовке.

Поможем написать любую работу на аналогичную тему