По способу заготовки и раскладки арматуры длинные стенды делят на:

- протяжные (проволоку или канаты сматывают с бухт и протягивают вдоль стенда от одного упора к другому)

пакетные (пакеты арматуры готовят на установках, расположенных рядом с линией, и переносят в упоры)

пакетные (пакеты арматуры готовят на установках, расположенных рядом с линией, и переносят в упоры)

Длинные стенды используют при изготовлении ферм, балок, плит покрытий, свай и других изделий. На стендовой линии размещают обычно по длине 2…7 изделий.

На рис.55 приведён цех по производству предварительно напряжённых конструкций. Изделия производятся на двух протяжённых стендах длинной 100м и шириной 3,5м. В качестве напрягаемой применяют проволочную, стержневую и канатную арматуру, которую закрепляют на упорах. Изделия изготовляют в формах с «паровой рубашкой».

Технологический процесс осуществляется следующим образом: формы очищают пневмоскребком, смазывают с помощью пистолета-распылителя смазкой ОЭ-2. Производят заготовку напрягаемой арматуры, укладку и натяжение. Бетонную смесь в цех транспортируют по бетоновозной эстакаде, затем подают в самоходную бадью, расположенную под эстакадой. Бадью мостовым краном снимают с тележки и транспортируют к бетонораздатчику, колея которого расположена параллельно стенду. Уплотнение производят переносным виброинструментом и навесными вибраторами. ТВО осуществляют в формах, накрытых плёночным материалом, для уменьшения испарения влаги из изделия. Снятие натяжения осуществляют песочным муфтами или винтом. Обрезку арматуры производят керосинорезом. Изделие мостовым краном транспортируют на пост доводки, контроля качества, грузят на тележку и вывозят на склад готовой продукции.

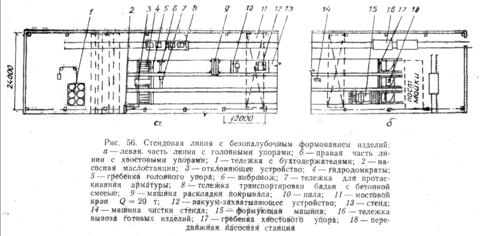

На рис. 56 приведена стендовая линия по безопалубочному формованию пустотных панелей на длинном стенде. Каждый стенд состоит из железобетонной плиты основания, на которой уложены и закреплены анкерными болтами продольные балки из швеллеров и двутавров. На балках свободно лежат сваренные между собой стальные листы. Под листами между опорными балками лежат трубы, по которым циркулирует горячее масло, используемое в качестве теплоносителя при ТО бетонов. По концам стенда расположены упоры для натяжения арматуры. Бетонная смесь подаётся в цех по бетоновозной эстакаде. Раскладывают арматуру. Натяжение осуществляется в два этапа: вначале гидродомкратом у головного упора подтягивают все проволоки, затем производят натяжение каждой проволоки отдельно. Время натяжения всех проволок – 1 час.

На рис. 56 приведена стендовая линия по безопалубочному формованию пустотных панелей на длинном стенде. Каждый стенд состоит из железобетонной плиты основания, на которой уложены и закреплены анкерными болтами продольные балки из швеллеров и двутавров. На балках свободно лежат сваренные между собой стальные листы. Под листами между опорными балками лежат трубы, по которым циркулирует горячее масло, используемое в качестве теплоносителя при ТО бетонов. По концам стенда расположены упоры для натяжения арматуры. Бетонная смесь подаётся в цех по бетоновозной эстакаде. Раскладывают арматуру. Натяжение осуществляется в два этапа: вначале гидродомкратом у головного упора подтягивают все проволоки, затем производят натяжение каждой проволоки отдельно. Время натяжения всех проволок – 1 час.

Формующую машину устанавливают на линию формования мостовым краном. Заглаживающее устройство размещается за формовочной машиной. Процесс формования заключается в последовательной укладке и уплотнении трёх слоёв бетона при непрерывном движении машины. Бетонная смесь подаётся в формовочную машину мостовым краном в переносных бадьях. Отформованные изделия накрываются специальной тканью. Термообработку осуществляют маслом, нагретым до 170…200°С, в течение 16…18 часов. Температура в бетоне – 65…70°С. Пока бетон не остыл, снимают натяжение арматуры у хвостовых упоров обрезкой их, а затем при помощи специальной машины с дисковой алмазной пилой нарезают изделия. Время распиловки составляет 4часа.

Эта линия располагается в цехе длиной 216м и обладает низкой металлоёмкостью и высокой выработкой на одного рабочего.

Представляет интерес стендовая линия для формования многопустотных панелей методом экструзии. Линия включает 8 формовочных стендов длиной 100м. Эти стенды обслуживаются двумя комплектами оборудования; которые включают козловой кран; подвесной бункер для транспортировки смеси; экструдер для формования плит, перемещающийся по ленте вдоль стендов; стальные поддоны стендов, выполняющие функции нижней опалубки плит; барабаны со стальной напрягаемой арматурой; подвижные каретки, фиксирующие напрягаемую арматуру в проектном положении и перемещающиеся по рельсам поперёк стенда (обслуживают все стенды); силовую станцию для натяжения арматуры, перемещающуюся поперёк стендов, оборудование с алмазной циркульной пилой для поперечной разрезки непрерывной многопустотной плиты; линию и механизмы для транспортирования готовых изделий. На данной линии используют экструдеры для формования плит толщиной 150…365мм с различным числом пустот.

Поможем написать любую работу на аналогичную тему