Формование изделий на этих линиях осуществляют в вертикальном положении в стационарах, групповых (кассетных) формах с раздвигающимися перегородками. В кассетных установках формуют различные напрягаемые и ненапрягаемые изделия (панели, фермы и др.).

ПРЕИМУЩЕСТВА: высокая точность геометрических размеров изделий и хорошее качество обеих лицевых поверхностей, небольшая производственная площадь, малый расход пара и электроэнергии.

НЕДОСТАТКИ: необходимость применения подвижных бетонных смесей (8…16 см), что приводит к перерасходу цемента, а также неоднородность свойств изделий по высоте и сложность чистки формы, укладки арматуры. Для повышения однородности бетона и уменьшения деструктивных явлений рекомендуется прерывисто-послойное бетонирование. Вначале бетонируют все отсеки на ¾ высоты кассеты, далее подают пар в тепловые отсеки. Через 50…70мин заполняют оставшуюся часть бетонной смесью с пониженным В/Ц. При уплотнении верхней части повторному вибрированию подвергается и нижняя часть, нагретая до 70…80°С.

Кассетная установка состоит из опорных рам, кассетной формы, которая опирается с помощью роликов на опорную раму, и механизма распалубки и сборки форм. Каждая кассетная установка комплектуется определённым типом машины для сборки и разборки формы. Кассетная форма состоит из наружных стенок (стационарной и подвижной), разделительных стенок (сплошные стальные листы толщиной 24мм) и тепловых отсеков. Вибраторы навешивают на разделительные стенки. Разделительные стенки и тепловые отсеки чередуются так, что изделия прогреваются с одной стороны или с двух. В тепловые отсеки через эжектор подаётся пар. Разработаны кассетные установки с электропрогревом бетонной смеси. В качестве электродов в данном случае используют разделительные стенки. С целью интенсификации уплотнения, повышения качества изделия и оборачиваемости кассет рекомендуется выполнение разделительных щитов незащемлёнными и установка дополнительных вибраторов на верхней их части.

Кассетная установка состоит из опорных рам, кассетной формы, которая опирается с помощью роликов на опорную раму, и механизма распалубки и сборки форм. Каждая кассетная установка комплектуется определённым типом машины для сборки и разборки формы. Кассетная форма состоит из наружных стенок (стационарной и подвижной), разделительных стенок (сплошные стальные листы толщиной 24мм) и тепловых отсеков. Вибраторы навешивают на разделительные стенки. Разделительные стенки и тепловые отсеки чередуются так, что изделия прогреваются с одной стороны или с двух. В тепловые отсеки через эжектор подаётся пар. Разработаны кассетные установки с электропрогревом бетонной смеси. В качестве электродов в данном случае используют разделительные стенки. С целью интенсификации уплотнения, повышения качества изделия и оборачиваемости кассет рекомендуется выполнение разделительных щитов незащемлёнными и установка дополнительных вибраторов на верхней их части.

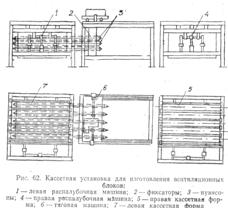

Представляет интерес установка для формования вентиляционных блоков (рис. 62), состоящая из правого и левого формовочного агрегатов (кассет), между которыми установлен портал. По порталу передвигается тяговая машина, которая перемещает тяговые пуансоны из нейтрального положения в кассеты.

Процесс производства изделий в кассетах: после снятия последнего изделия подготавливают крайний освободившийся отсек, т.е. чистят, смазывают рабочие поверхности, устанавливают арматурные изделия и фиксируют закладные детали. Чистку рабочих поверхностей отсеков осуществляют пневмоскребками. Один раз в месяц производят механическую чистку. Смазку наносят пистолетом-распылителем. Контейнеры с арматурой доставляют из арматурного цеха. В отсеки кассетной установки арматуру устанавливают мостовым краном. При помощи распалубочной машины пакет передвигается в рабочее положение, закрываются замки подготовленного отсека и открываются у следующего. Все операции по подготовке последующих отсеков к формованию повторяются. После проверки правильности расположения арматуры и примыкания стенок пакет плотно сжимается. Бетонную смесь к кассетным установкам подают ленточным транспортёром, а распределяют по отсекам консольным бетоноукладчиком. Уплотнение производят навесными вибраторами, прикреплёнными к разделительным стенкам. После формования подают пар в отсеки и проводят ТО. Для увеличения оборачиваемости кассетных установок изделия устанавливают в напольные камеры дозревания. Готовые изделия ставят мостовым краном в секции или контейнеры, откуда периодически подают на пост механизированной отделки. С места вдержки изделия вывозят на склад готовой продукции.

Поможем написать любую работу на аналогичную тему